时间:2022-03-03来源:

1.发现问题

上海汽车1.8T自动飞轮总成(见图1.1)与2008年批产,主要为车型荣威350和荣威550配套,属于上海汽车自主研发的一款产品。

(图1.1)

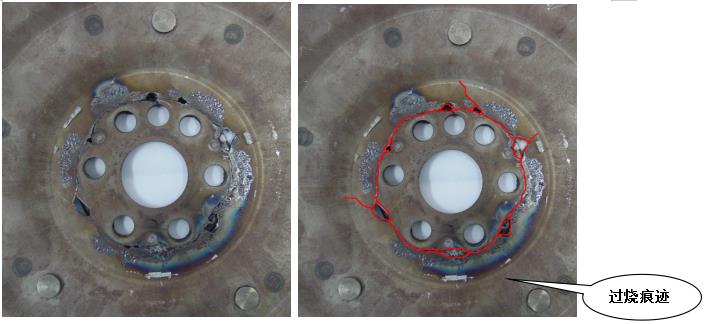

但是批产后,售后市场出现个别汽车行驶至30000到50000公里时汽车无法启动,自动飞轮总成出现裂纹,裂纹分布于直径约75mm处,在一个销孔及6个安装曲轴孔周围(见图1.2,图1.3),裂纹已经呈连贯的圆周形状。3mm加强板面与幅板面有成片明显的高温过烧痕迹。3mm加强板(见图1.4)连接一面有明显裂纹,和幅板裂纹大小,对应位置完全一致。

变扭器面 图1.2

曲轴面 图1.3

3mm加强板(图1.4)

2.初步分析

2.1. 从(图1.2)与(图1.3)中可看出,裂纹断口没有径向摩擦痕迹,幅板(图1.3)与3mm加强板(图1.4)裂纹轮廓完整不模糊,说明没有径向摩擦,不是由于径向扭力造成的裂纹。而是由于动态循环弯曲交变载荷(可理解为轴向循环弯折)而产生裂纹或断裂。此种载荷也是自动飞轮盘典型的故障类型。

2.2 3mm加强板表面产生明显高温过烧痕迹,且过烧痕迹与幅板上的痕迹对应位置一致,裂纹轮廓也完整,说明3mm加强板与幅板间没有径向摩擦。过烧应该是动态循环弯曲交变载荷产生高温引起。

2.3. 点焊处的裂纹产生缺口,幅板其余几处也有断裂缺口,说明点焊不是裂纹源,而是裂纹从其他处产生,在接近点焊处,裂纹呈Y型分开,一处走向点焊处,一处走向幅板外延。裂纹汇合后产生缺口现象。

3.问题原因分析

3.1 幅板材料本身的抗屈服强度不够而产生断裂。

3.2通常在自动变速器传动线路中,比在手动变速器的传动路线中要产生较高的轴向负荷。安装飞轮时,螺栓拧紧时产生倾斜,曲轴与飞轮,飞轮与变扭器都成一定的微小角度。就产生了曲轴和变矩器间的角度位移。在飞轮工作时,就受到了动态循环弯曲交变载荷,呈不断高速循环弯折现象。导致最终产生裂纹。

4. 理论论证

4.1验证幅板材料屈服强度是否满足设计要求

假设幅板在行驶过程中因为塑性变形而产生断裂破坏,故幅板在危险截面处的应力大于许用应力,即:

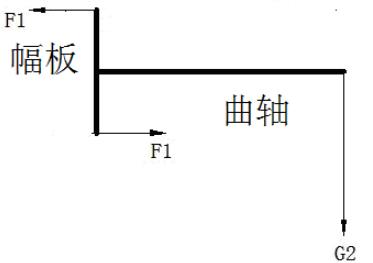

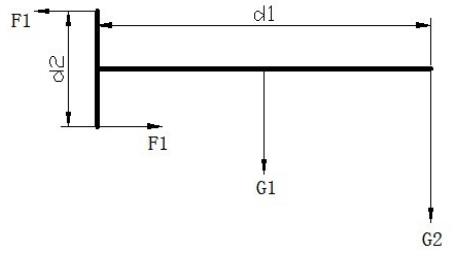

由于上海汽车1.8T自动飞轮总成断裂失效是因为曲轴与变扭器间产生了角度位移,故可以近似的假定:变扭器固定不动,曲轴连接幅板,使幅板受力产生弯曲变形。从受力简图4.1中可知幅板总成受的是单向静应力。

图4.1 受力简图

单向静应力下工作的塑性材料零件,按不发生塑性变形的条件进行强度计算。即:式(4.1)中的极限应力 应为材料的屈服极限

应为材料的屈服极限

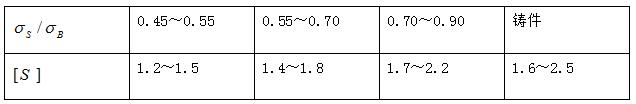

许用安全系数 按表4.1选取,

按表4.1选取, 随比值

随比值 的增大而加大

的增大而加大

表 4.1 的最小值

的最小值

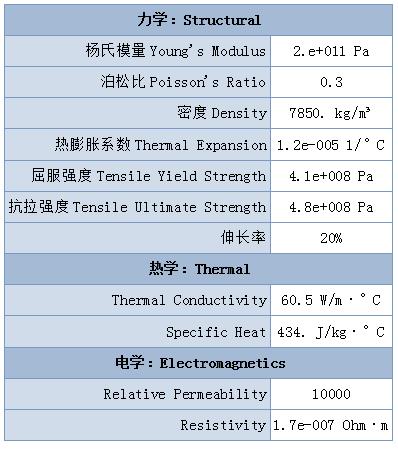

上海汽车1.8T自动幅板材料、曲轴端加强版、液力变扭器端加强版都为060X SAE J1392-84

表4.2 060X SAE J1392-84的材料性能

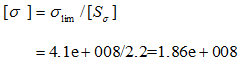

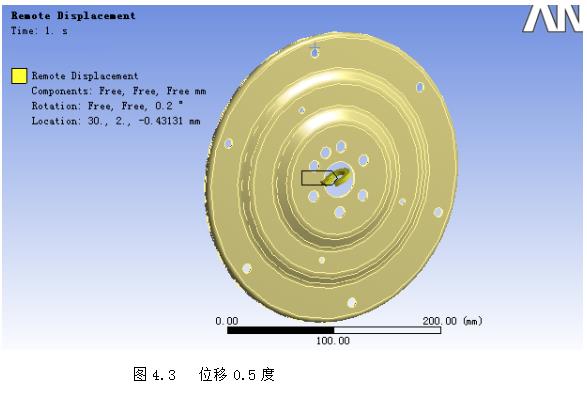

故 =4.1e+008/4.8e+008=0.854

=4.1e+008/4.8e+008=0.854

查表4.1得 =1.7~2.2,在完全保证幅板安全可靠的前提下,选取

=1.7~2.2,在完全保证幅板安全可靠的前提下,选取 =2.2

=2.2

4.1.1 CAE分析

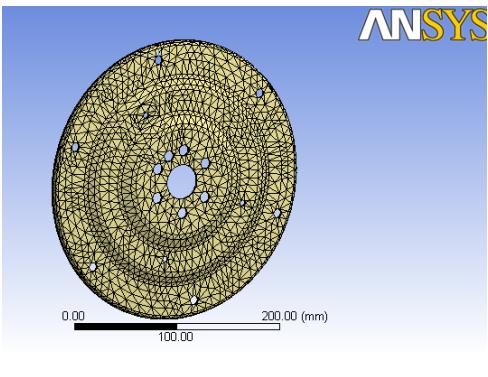

(1)有限元模型

图 4.2 有限元模型

(2)边界条件

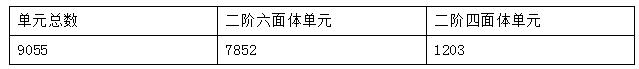

由于制造及安装误差,柔性盘安装后,有可能存在安装轴线偏差,造成两安装面轴线存在偏差家渡,理论最大安装角度偏差0.5度

固定约束柔性盘摩擦盘,强制位移0.5度(如图4.3)

图4.3 位移0.5度

(3)位移云图

图4.4 位移云图

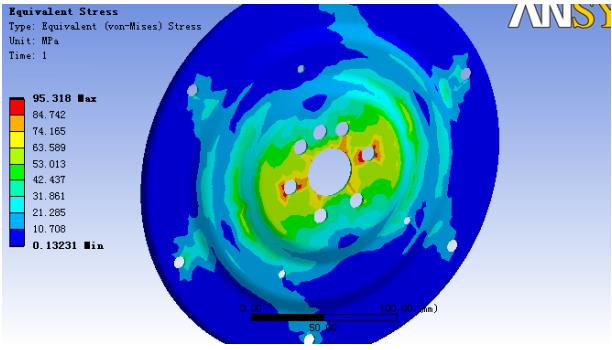

(4)应力云图

图4.5 应力云图

通过CAE分析可得:危险截面处的应力 远远小于许用应力

远远小于许用应力 ,故假设不成立,幅板断裂与幅板材料无关。

,故假设不成立,幅板断裂与幅板材料无关。

4.2 验证循环弯曲变载荷产生幅板断裂

4.2.1 交变应力

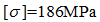

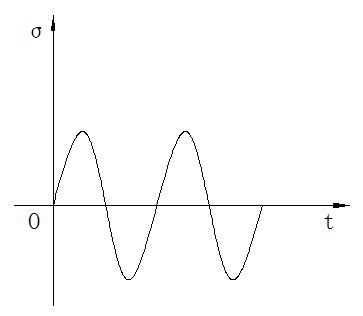

随时间变化的应力称为变应力,上海汽车1.8T自动幅板总成在工作过程中(如图4.6)所示:虽然受到一个静载荷,但是a点在旋转过程中所受力的方向产生了变化,故应力也产生了变化,即为脉动循环变应力,失效形式为疲劳失效。

图4.6 静载荷作用下产生变应力

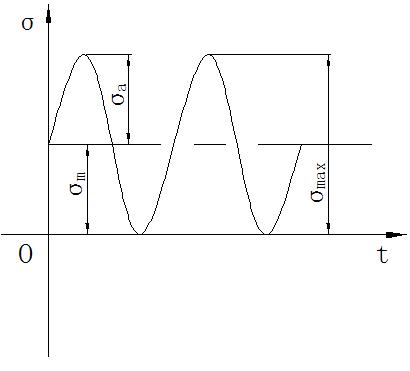

脉动循环变应力的特征应力谱如图4.7所示,其中

图4.7 脉动循环应力谱

最小应力与最大应力的比,称为应力循环特性,用r表示,即脉动循环应力特性:

4.2.2材料疲劳曲线

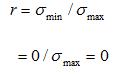

力经过N次循环而材料不发生疲劳损坏的最大应力,称为疲劳极限,用 表示。表示应力循环次数N与疲劳极限

表示。表示应力循环次数N与疲劳极限 的关系曲线称为疲劳曲线。如图4.8为脉动循环变应力疲劳曲线,从疲劳曲线可以看出,材料疲劳有以下特点:

的关系曲线称为疲劳曲线。如图4.8为脉动循环变应力疲劳曲线,从疲劳曲线可以看出,材料疲劳有以下特点:

图4.8为脉动循环变应力疲劳曲线

(1) 应力循环次数N>N0时,疲劳曲线为水平线,疲劳极限 不再随着循环次数的增加而发生变化,称这个应力循环区为无线寿命区。N0为循环基数,不同材料及不同的材料特性有不同的N0值,060X SAE J1392-84的

不再随着循环次数的增加而发生变化,称这个应力循环区为无线寿命区。N0为循环基数,不同材料及不同的材料特性有不同的N0值,060X SAE J1392-84的

(2) 应力循环次数N 随N的增加而降低,称这个应力循环区为有限寿命区。在有限寿命内,

随N的增加而降低,称这个应力循环区为有限寿命区。在有限寿命内, 与N满足:

与N满足:

式中 m-----随着材料和应力状态而定的指数。对于钢,拉应力、弯曲应力、切应力时m=9

C-----试验常数

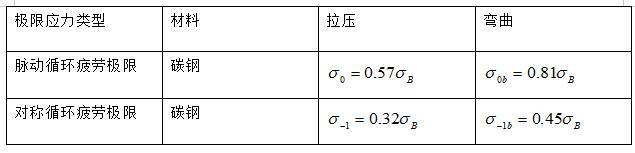

在一定的应力循环次数N下,有

式中KN------寿命系数

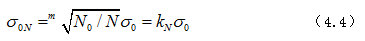

4.2.3钢的极限应力计算式(如表4.3)

表4.3 极限应力计算式

4.2.4影响上海汽车1.8T自动幅板总成疲劳强度的主要因素

(1)应力集中 幅板受载荷时,其剖面积和形状突然变化处(如圆角、孔)的局部应力要远远大于其名义应力,即幅板的孔处应力集中。常用有效应力集中系数 来考虑应力集中对疲劳强度的影响:

来考虑应力集中对疲劳强度的影响:

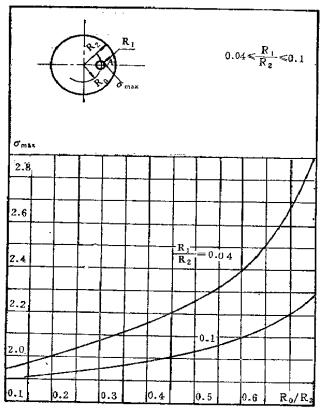

式中 ----零件几何形状的理论应力集中系数。查图4.9

----零件几何形状的理论应力集中系数。查图4.9

图4.9 理论应力集中图

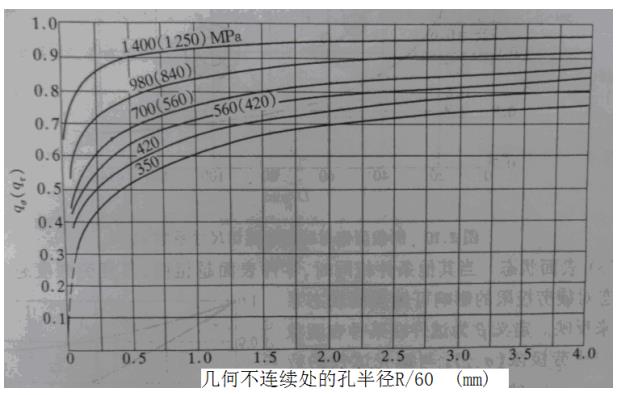

q-------材料对应力集中的敏感系数。钢材的敏感系数q可根据强度极限查图4.10

图 4.10 钢的敏感系数

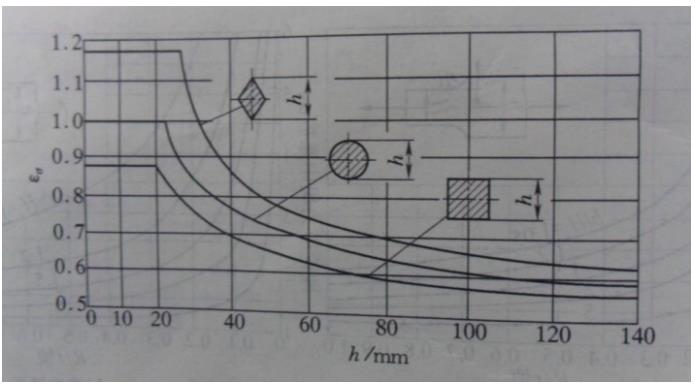

(2)几何尺寸 其他条件相同时,尺寸越大的零件疲劳强度越低。这是由于尺寸越大,材料晶粒越粗,出现缺陷的概率就越大,以及机加工后表面冷作硬化层相对减薄等原因引起的。

剖面尺寸对零件疲劳强度的影响可用绝对尺寸系数ε来反映。

图4.11 钢的尺寸系数

(3) 表面状态 当其他条件相同时,零件表面越粗糙,其疲劳强度越低。表面状态对疲劳极限的影响可用表面状态系数β来反映。

图4.12 钢材的表面状态系数

4.2.5稳定变应力安全系数的计算

在每次循环中,平均应力、应力幅和循环周期不随时间而变化的应力,称为稳定变应力。稳定变应力下机械零件的强度计算采用安全系数法判定危险截面处的安全程度,即

综合影响系数

应力幅计算安全系数的公式为

式中等效系数

屈服强度安全系数为

4.2.2 校合幅板脉动循环时曲轴孔处危险剖面的安全性

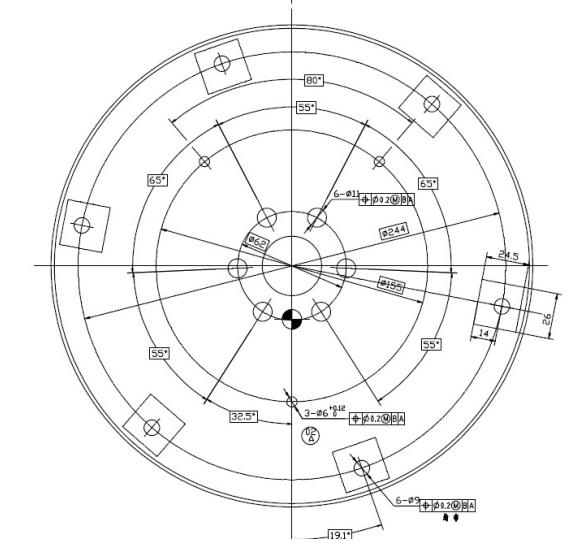

图 4.13 上海汽车1.8T幅板产品图

(1)产品参数

材料为060X SAE J1392-84,

硬度为85HRB,板厚度2mm,应力循环次数不低于106,

根据理论最大安装角度偏差0.5度,用循环弯曲应力疲劳试验台架模拟,如图4.14

已知:G1为弯曲杆与垂杆总重为13.6KG即13.6 X 9.8=133.28N

G2为砝码总重为57KG即57X 9.8=558.6N

d1为弯曲杆长度为340mm

d2为螺栓孔位置为28mm

图4.14 幅板受力图

根据力矩平衡的原理:

F1 X d2 = G1 X d1/2 + G2 X d1

因此可得最大脉动循环应力F1:

F1=3428.7N,即弯曲应力F=0~7592N

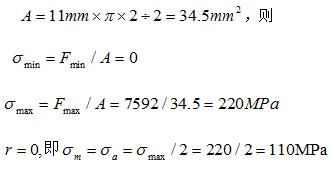

(3) 计算应力

危险剖面在 的螺栓孔处,面积

的螺栓孔处,面积

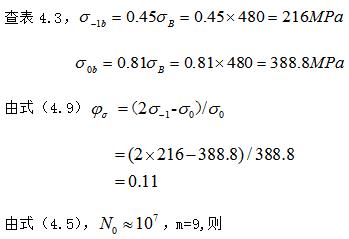

(4)计算疲劳强度安全系数

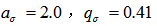

查图4.9和图4.10得 ,则

,则

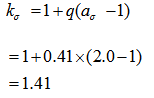

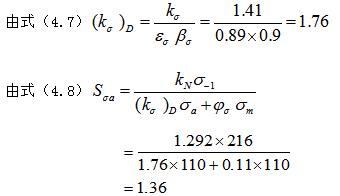

由式(4.6):

查图4.11和图4.12得 =0.89

=0.89

由于幅板的粗糙度Ra<1.6,故选择精车档 =0.9则

=0.9则

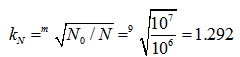

(4) 计算屈服强度安全系数

由式(4.10)得

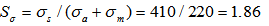

(5) 结论

由于 =1.36接近于

=1.36接近于 =1.86,故加上实际工作过程中幅板除受到循环弯曲,还受到轴向载荷、扭矩载荷与离心力等,所以量产后存在幅板断裂的隐患。

=1.86,故加上实际工作过程中幅板除受到循环弯曲,还受到轴向载荷、扭矩载荷与离心力等,所以量产后存在幅板断裂的隐患。

5. 幅板改进

5.1改进方案

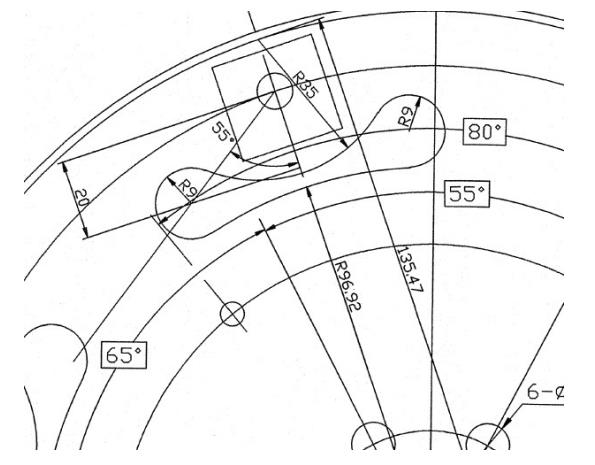

通过对幅板断裂的理论论证,发现可以通过增加应力循环次数N来提高幅板的安全系数。而增加应力循环次数N与材料的刚度有关,而刚度可以通过幅板的形状而改变。故在与上海汽车反复验证后,在幅板上增加去应力孔,来改变幅板的刚度,增加幅板的柔韧性。(如图5.1)

图 5.1 应力孔尺寸

5.2 CAE对比论证

在同等偏差安装角度5度的情况下,进行模拟循环弯曲试验。

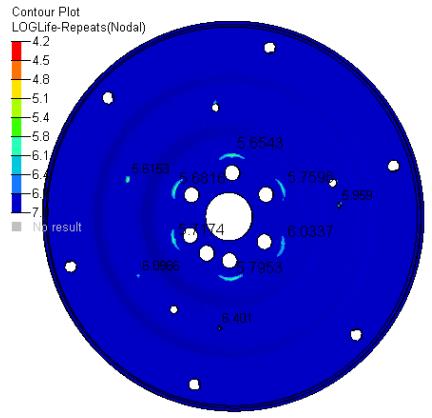

5.2.1 老状态最小循环次数

nmin = 105.65 =446,683循环

图5.2 老状态循环次数

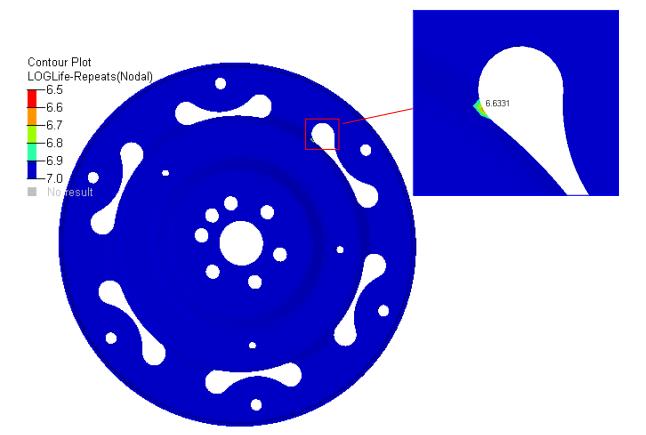

5.2.2 新状态最小循环次数

nmin= 106.63 = 4,265,795循环

图5.3 新状态循环次数

5.3 试验对比论证

5.3.1试验条件

(1)试验设备

通过循环弯曲应力疲劳试验台模拟实际工作安装

图 5.4 循环弯曲应力疲劳试验台

(2) 输入转速=2400±20r/min

(3)试验要求加载角度为:0.5°±0.02°,由于是对比论证,在不影响试验结果的情况下,为了尽快的得到试验数据,加载角度变更为:0.7°±0.02

5.3.2试验程序

(1) 将幅板总成正确安装在试验台架上;

(2)调整弯曲杆的跳动≤0.08mm

(3) 紧固连接飞轮总成与夹具体的螺钉,并使用百分表检测弯曲杆的跳动,使其≤0.12mm;

(4) 加减配重块,使读数在要求范围内;

(5) 将限位开关放在配重块上;

(6) 插上防护罩插销;

(7) 在测试软件中输入循环次数,开始试验;

5.3.3 试验对比结果

(1)老状态:幅板加载角度为:0.7°±0.02°,循环次数70万次,幅板总成在曲轴孔处出现细微裂纹.

图5.5 老状态裂纹位置

(2)新状态:幅板加载角度为:0.7°±0.02°, 循环次数130万次,幅板总成在去应力孔处出现可见裂纹。

图5.6 新状态裂纹位置

5.4结论

通过CAE仿真模拟与实际试验结果,新状态去引力孔方案大大提高了上海汽车1.8T自动幅板总成的疲劳极限,初步可以断定,新状态幅板总成已解决了售后市场出现个别汽车行驶至30000到50000公里时汽车无法启动,自动飞轮总成出现裂纹的情况。

6. 总结

通过上海汽车1.8T自动幅板总成断裂的现象表明,即使材料在静载荷作用下的屈服应力低于屈服极限,只要经历一定数量的应力循环,这种交变应力也会引起幅板总成的突然断裂,且断裂前无明显的塑性变形。这种疲劳失效的原因是幅板总成尺寸突变或内部缺陷部位的应力集中诱发微裂纹;在交变应力作用下,微裂纹不断萌生、集结、沟通,形成宏观裂纹并突然断裂。

所以在今后的幅板设计开发中,我们可以通过在幅板的合适位置上去应力孔的方案,降低幅板的刚度,增加幅板疲劳极限,杜绝产品批量后出现幅板断裂的现象。

标签:

![]()

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯