时间:2021-05-08来源:KAPP NILES

有多种方法可以进一步提高生产流程的效率,例如在一台机器上集成尽可能多的流程步骤。但这在技术层面会很复杂且不灵活,极易出错。Kapp Niles 开拓了另一条路:“我们用集成式生产链取代集成式机器,在各个环节之间尽量少采用手动操作”,产品管理经理 Konstantin Schäfer 这样说。“我们一直致力于从机器制造商蜕变为解决方案提供商。”以 Kapp Niles Metrology 公司出现的测量技术部门的组建就足以说明这一点。现有产品组合也升级为可互相通信的生产系统,尤其是新平台 KN assist 与 KN grind 控制软件一起从项目规划到生产为用户提供支持。

KN grind,可触摸控制器

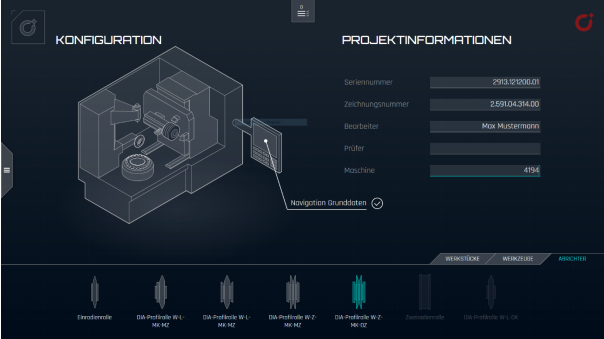

如果配置与项目有关,则所有必要加工选项都汇总在一个工件项目中。逐步进行直观的用户引导,进行具体的项目数据采集。在虚拟装调操作中,用户从部件套件中选择齿轮类型和匹配的刀具。每一步都显示在程式化的机器上(图 1)。KN grind 还可以根据需要提供技术建议。软件开发主管 Volker Zenker 解释道:“相较于之前的版本,新增了向用户显示临界或错误数值的功能。过程控制能通过拖放操作就能轻松组合工序。这对于复杂加工非常实用,例如工件在一个项目中有多个加工位置(图 2)。由此得到的结果既可以用于自动加工,也可以用于装调顺序。”

触摸显示屏操作让软键不再必需。新一代机器全部配有该控制器。

数据安全绝不妥协

跟高度自动化生产中心相比,这仿佛还在工业化的早期时代:操作人员拿着测量记录从测量室步行至机器,然后手动敲入修正值。这在高科技环境下仍时有发生,原因在于用户的极高安全标准,例如汽车业,到目前为止仍无法进行简单的数据集成。通常也严格禁用优盘。也缺少统一的可确保安全数据集成的数据传输标准。因此,Kapp Niles 开发了解决方案,用户无需安装入侵式软件,由此可以始终确保对自己数据的控制。Konstantin Schäfer:“该方案绝不包含云服务。”超出直接机器控制范围的应用均用 HTML5 编程。这样,用户既可以在传统计算机上也可以在移动终端上使用。

KN assist:纵观全局——也可跨制造商

上述设想的综合结果就是 KN assist 平台。得益于所提及的 HTML5 编程,无需附加软件就可以在个人电脑以及移动终端上运行。用户不仅可以在内联网中调出地址,还可以在其浏览器中或通过 App 访问系统。

数据交换通过标准接口 OPC UA(开放平台通信统一架构)进行,这样就能耗时极短地完成机器到机器的通信。至于整个设备范围的概况,KN assist 则使用开放式数据交换格式,如 GDF(齿轮数据交换)和 VDW 与项目合作伙伴联合开发的 umati(通用机器工具接口)。这样,啮合齿基本数据、修正、分析等就可以跨制造商地进行交换。此外,所有机器的运行状态都可以在工厂内显示。这样用户对于生产中的所有点位都能获知概况。

对于复杂应用,也实现了诸如夹紧工具、修整工具和磨削刀具等所有工件专用部件的数据管理。之前,装调部件数据必须在机器上手动输入,因为应尽量避免在生产中使用供应商的数据载体。将来,修整滚轮、蜗杆或夹紧工具都配有射频识别(RFID)码或二维码,可供机器读取。极大地缩短了装调时间,各个部件也都可以明确识别。存储场地、寿命、夹紧循环或分配给某个已规划项目都可以由此非常轻松地记录在案。因此,除了内部流程得以加速,售后服务要求的响应时间也更短。

售后服务中的快速响应

在售后服务或故障情况下,客户期望在最短时间内就能获得帮助。传统的报告链仍相对较慢:机器操作人员确定故障,通知维修部门并描述问题。维修部门联系制造商,询问其补充数据,在最好的情况下,就是随后激活调制解调器,再反复通过语音电话沟通。此时可能会丢失信息或错误读取显示。最初的一个小时就这样流逝了,换算为停工时间已是不小的损失。此外,机器制造商还要先收集、维护和分析数据。通过互联网也可以进行传统的数据传输,但是大多数用户认为这不安全。

Kapp Niles 对于这种流程提供了补救措施:客户可以直接在 KN grind 中发起联系请求。销售服务主管 Christian Füger 这样解释该功能:“通过机器显示屏上的按钮或任意移动终端的网页界面发起售后服务请求。维修主管也能跟操作人员或规划人员一样迅速地响应。”在 Kapp Niles 处直接通过已获 TÜV-IT 认可的 VPN 连接要求售后服务。客户明确批准后,就会提供相应机器的诊断数据、日志文件等,无需客户移交流程或数据的主控权。

现在的响应时间约为 12 小时,在其他时区没有本地代理商时,最迟需要 24 小时。Christian Füger:“我们致力于提供无缝服务,响应时间为 2 到 4 小时。这是可实现的,因为请求中已含有诸如授权号、故障图片、测量记录等所有信息。”

测量技术加速器

正如开头所述,伴随生产的测量机器现在也属于产品组合,即使在磨削流程的返修阶段也可以显著节省时间。在传统流程中为进行抽查,必须在生产中提取工件并送至测量机器,后者还可能布置在另一个车间。视负荷而定,在 15-20 分钟后获得结果。然后必须将测量记录送回机器,并根据它手动敲入修正值。为缩短这些时间,Kapp Niles 设置了多个测量点。测量机器专为生产相关应用而开发。它的运行无需人工气候室(图 3)。为进行温度补偿,使用传感器监控各个轴和工件。空气弹簧元件吸收振动。因此即使是在大批量生产中,测量精度也能满足最苛刻的要求。Kapp Niles Metrology 业务经理 Gerhard Mohr 描述优点如下:“操作人员可从三面自由靠近机器,它专为自动装载而生。针对起伏不平零件的测量,提供了可灵活定位的固定支架。此外,通过快速更换夹紧系统,机器可在几秒内为其他工件改装好。”

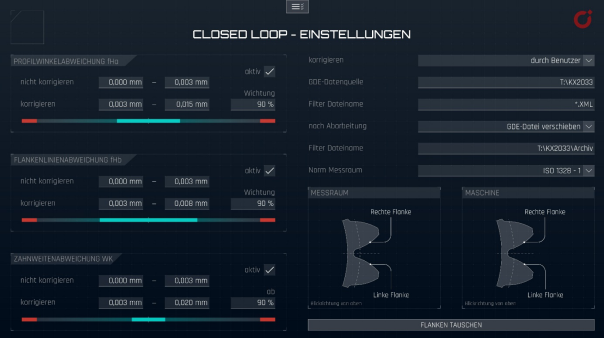

自动化至少在节省时间方面卓有成效。业内将磨削机器和测量机器之间的直接连接称之为“闭环”(Closed Loop)。测量机器不仅可以通过记录的形式提供数据,还可以通过 GDE 数据记录的形式提供数据。第一种版本为典型的修正参数(fHα、fHß、齿宽修正值),在升温或刀具磨损时会发生变化。这些数据可以通过 OPC UA 导入 KN grind 并进行分析,较之手动输入,更快更不易出错。如果存在新测量结果,则会通知操作人员并提供修正建议。软件开发部的 Christian Graf 解释说:“此处没有进行纯粹的额定值/实际值比较。而是操作人员收到已处理过的测量值,然后根据他的经验快速决定是否及如何干预。视项目而定,还可以进行自动跟踪。”(图 4)

总而言之,上述措施会显著加快和简化工作流程。用户对生产概况有更好的了解,并且可以跨制造商地利用新软件平台的众多优势。

上一篇:34 秒节拍中的齿轮生产

下一篇:小尺寸的巨大潜力

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。