时间:2021-01-11来源: 作者:DVS

在紧凑型零件的现代化生产中,机床制造商们经常面临加工薄壁零件的挑战。 这些工件在夹紧过程中有特殊要求,我们需要尽可能的减少变形,从而获得更高的制造精度(例如,圆度,同轴度等)。

这个解决方案的优势

一般工件热后采用径向夹持方式(例如采用3、4或6爪卡盘),这样会发生弹性变形。装夹是由于一定带夹持力夹持,由于工件变形,工件已经不完全是圆形的,而后的进行外圆或者内圆磨削加工之后,工件在夹持状态测量圆度,是正圆,但是如果将零件松开夹持并再次测量圆度,则可以看出零件不是圆形的。工件恢复到自然状态,变形的影响会直接传递到工件的最终轮廓。

因此,与图1相似,针对非常精密的加工要求,我们可以考虑采用端面轴向压紧的装夹方式,可以最大程度地减小直径方向的变形。通常工艺过程中两个端面可以进行表面磨削,以便为轴向压创造最佳的基准。

为了能够在一次夹紧中加工外圆和内圆,该想法是开发一种夹具,该夹具具有从内孔出发进行端面夹紧,和通过外侧可回退的夹爪方式压紧端面夹持工件外部。为了能够加工出完整的外部和内部轮廓,夹爪必须可以完全缩回夹具体内,夹具回退需远离需要加工的后接触面。为了开发这种夹具,Buderus Schleiftechnik GmbH赢得了Klopfer公司的支持,Klopfer公司在夹具设计制造超过60年丰富经验,在双方的密切合作下,最终共同成功开发了这样一款新的双轴向夹具。

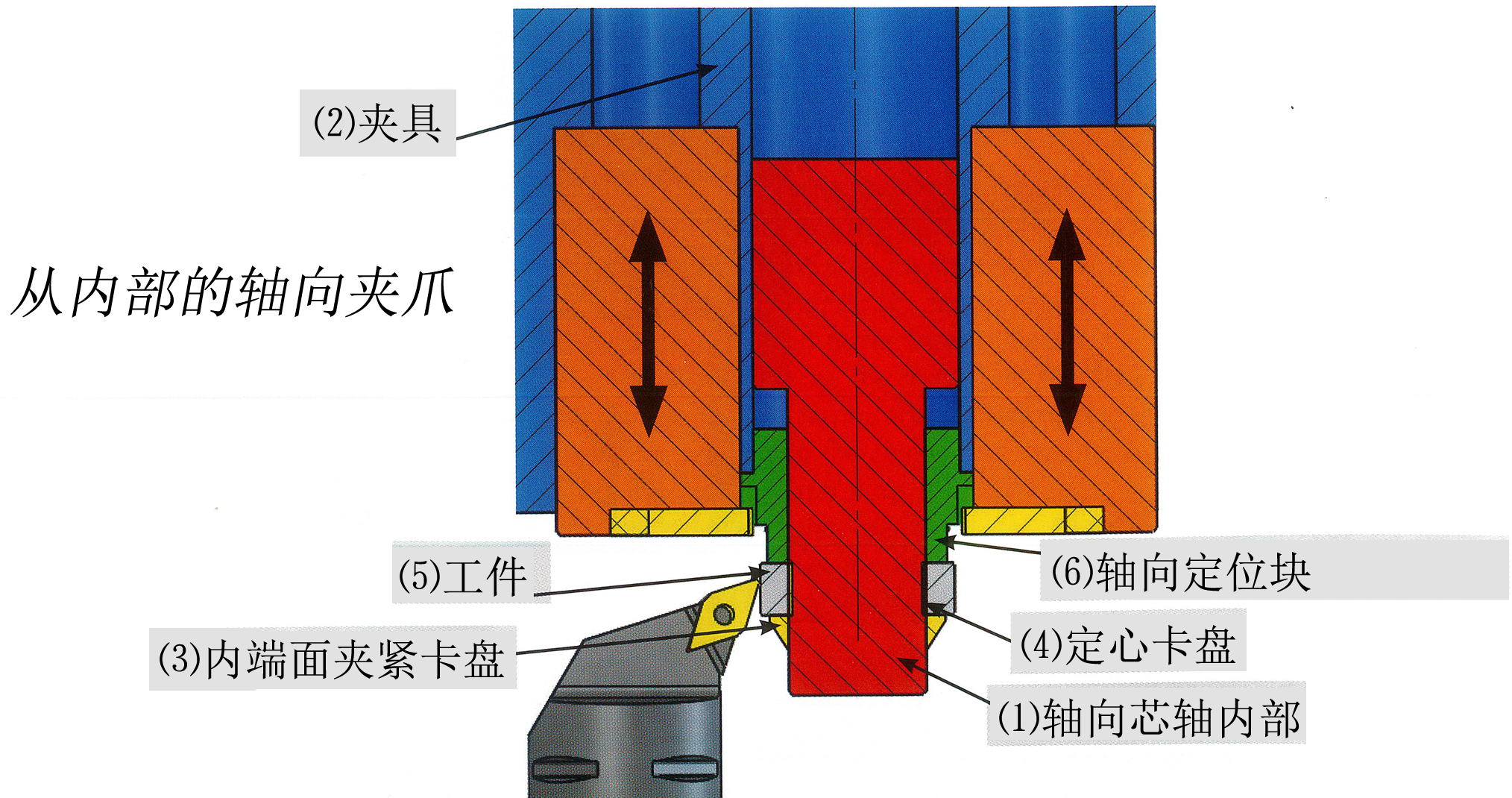

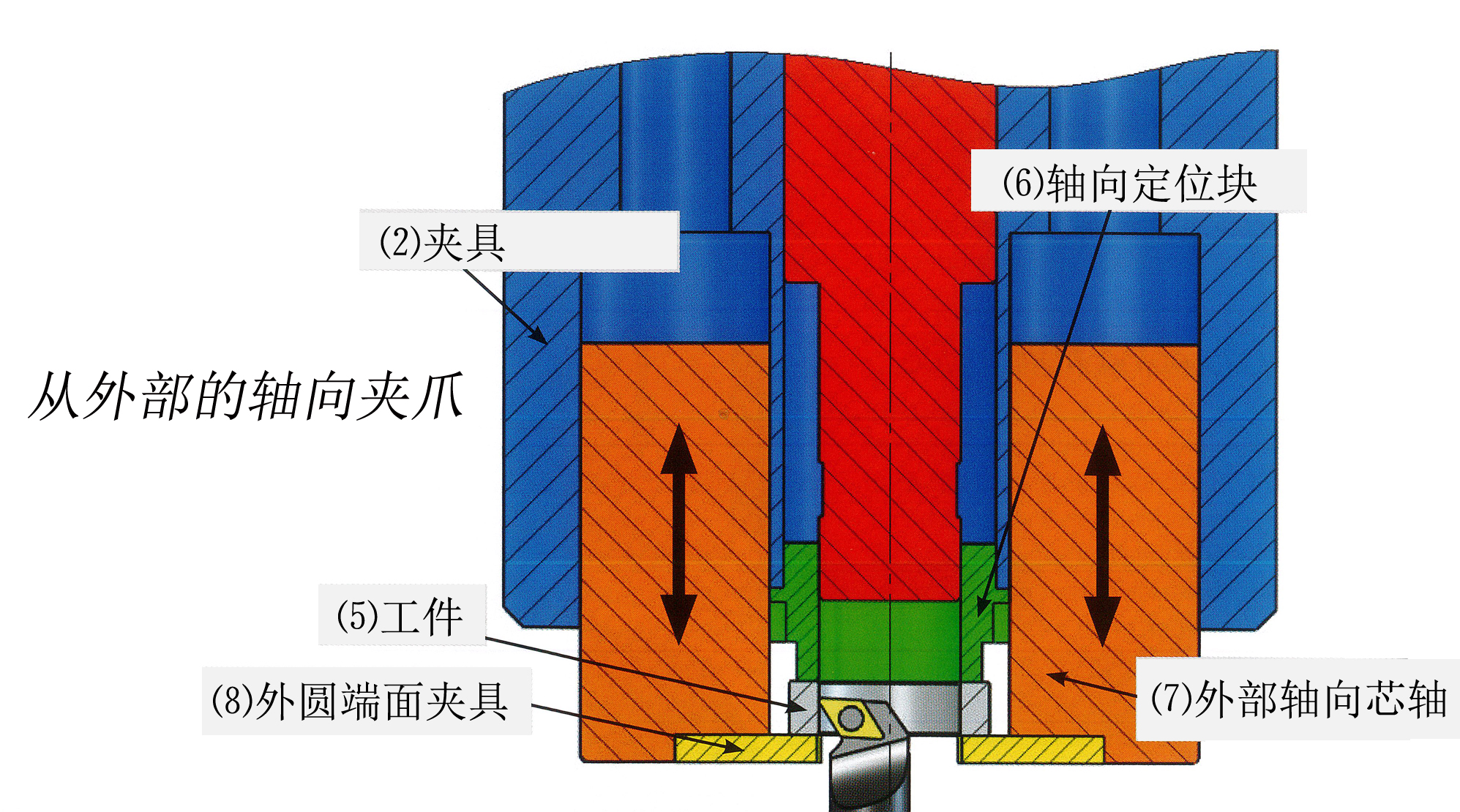

工艺的功能 (见工序图)

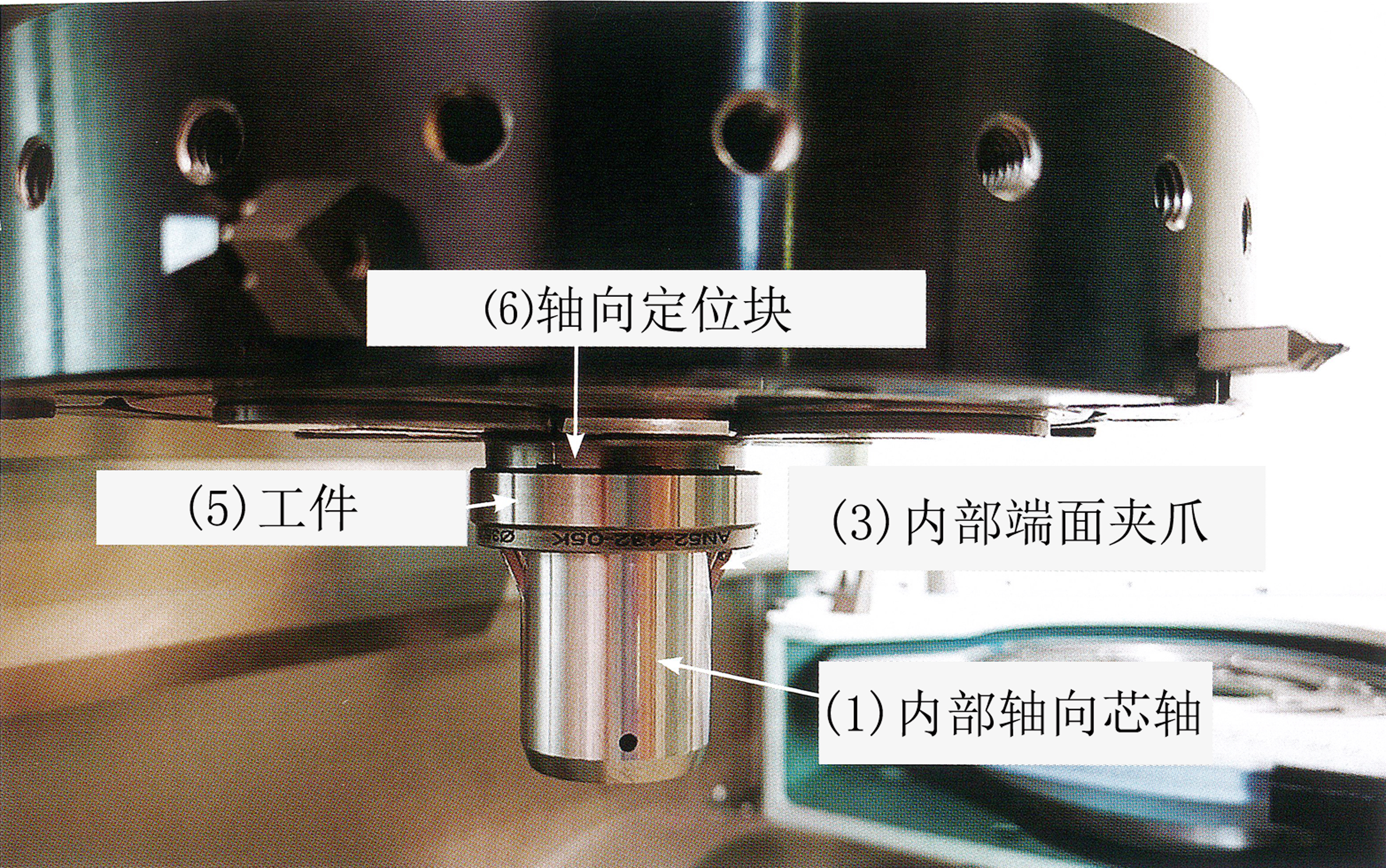

工件从毛胚位直接上料,第一步,用于端面夹持的内部的轴向芯轴(1))从夹具体(2)内伸出。一旦内部轴向芯轴(1)到达前端面位置,内部的端面夹爪(3)打开。同时中心夹爪(4)内胀并且用很小的力来定心工件(5)。轴向夹紧芯轴(1)然后回退,端面夹爪(3)接触前端面来压紧工件(5)推向其后端面直到轴向后定位块(6)。在这个时候,工件就轴向很紧的装夹到夹具上,机床可以进行外圆的加工。

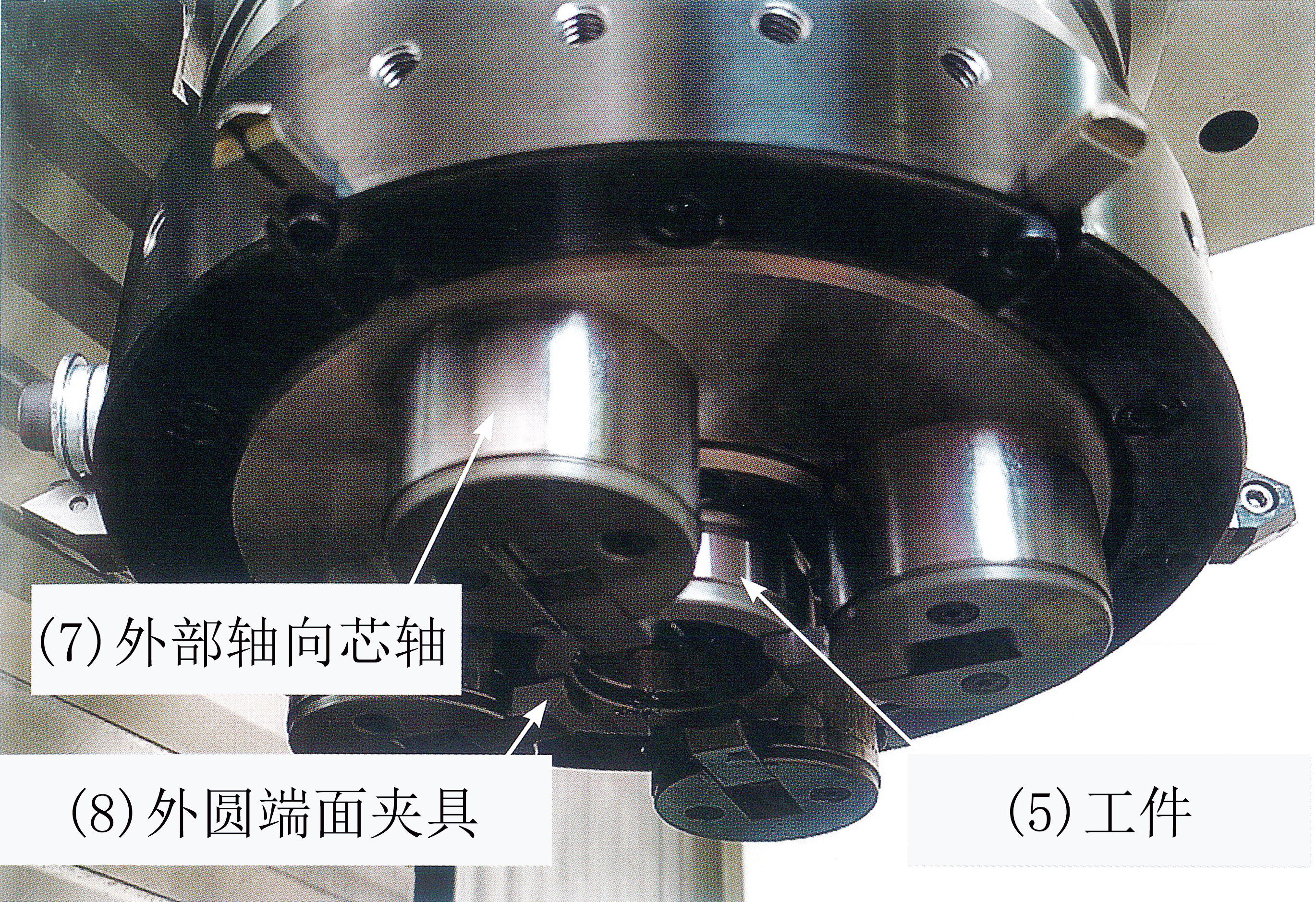

在外圆加工循环结束后,四个外部轴向芯轴(7)会伸出,一旦其到达前端面位置,其外部夹爪(8)会径向伸出。此时外部轴向芯轴(7)回退,四个外部夹爪(8)可以压紧工件(5)的前端面,直到工件被推到后端面轴向后定位块(6)。然后工件就会稳定的从外部装夹到夹具上。然后内部的端面夹爪(3)和定心夹爪(4)径向移动到中心,内部轴向芯轴(1)往下回退到夹具体(2)中。然后工件内圆就可以进行加工。在工艺的最后,工件会被主轴直接放回成品位,主轴抓取下一个零件进行装夹和加工。

结果和结论

采用双轴向夹具不仅可以保证薄壁零件内外圆装夹的变形,而且可以使得一次装夹实现内圆和外圆的加工。

很多内外圆采用两套分开夹具的应用,可以通过采用双轴向夹具进行替代。

未来应用的展望

这种轴向夹具在内圆外同步磨削的应用中已经在开发中。这个夹具应用由于可以实现内外圆同步加工,会有效提高加工节拍,从而减少单件的加工成本。

工件视图(测试机床)

从内部的轴向夹爪

工件(5)

轴向定位块(6)

定心卡盘(6)(4)

内端面夹紧卡盘(3)

轴向芯轴内部(1)

轴向定位块(6)

工件(5)

内部端面夹爪(3)

内部轴向芯轴(1)

轴向定位块(6)

夹具体(2)

从外部的轴向夹爪

工件(5)

外圆端面夹具(8)

外部轴向芯轴(7)

外圆端面夹具(8)

工件(5)

标签: 齿轮机床

上一篇: 没有了

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。