时间:2025-10-23来源: 作者:

航空齿轮泵铝合金复杂壳体在铸造时因为大尺寸薄壁在油滤罐部位出现浇不足缺陷,导致铸造合格率低并带来生产制约和质量风险。通过铸造仿真分析流场和温度场,对该复杂壳体的现有金属型倾转铸造工艺方案进行了充型和凝固过程的模拟,识别出缺陷形成原因。综合生产条件和改进过程,采用铸造仿真软件进行铸造工艺优化,采取针对性的工艺解决方案,降低了铸造缺陷,提高了铸件合格率,并为同类型铸件的生产提供了借鉴意义。

燃油系统及其附件是航空发动机的重要组成部分,其主要功能是向发动机燃烧室供给精确计量的燃油用于燃烧。其中齿轮泵壳体是燃油附件的典型壳体,各项性能指标要求极高,内腔油路复杂,加工周期长、成本高;且外形结构构造复杂(见图1),内腔油路较多且多个厚壁、薄壁相互交错,变截面极多(见图2);“8字腔”处壁厚为40mm,而油滤罐处壁厚仅为4.5mm,需通过最大10MPa的强度试验。由于外形构造复杂,不同位置的形状、尺寸变化极大,导致模具内型腔结构极不规则,大尺寸薄壁部位容易产生冷隔甚至浇不足缺陷,铸造难度极大。该铸件自生产以来,合格率一直较低,质量波动较大,严重影响科研和生产交付任务,需研究改进工艺。而Anycasting铸造模拟软件可以模拟温度场、铝液充型速度、流场等多物理场。预测各种铸造缺陷,降低试错成本,缩短研制周期,为大批量铸造生产提供可靠保证 。

图 1 铸件外形结构示意图

图 2 铸件内腔油路示意图

1 铸造工艺特点

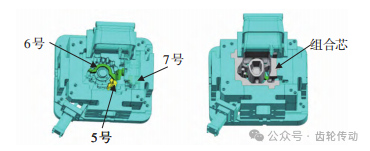

该齿轮泵壳体为铝制铸造件,因结构复杂,载荷较高,采用了金属型倾转铸造工艺。通过减少铝液浇注过程中湍流和气体的卷入,保证了组织致密、表面质量良好。该工艺方案共使用了7个砂芯用以形成铸件的内腔结构,其中的4个砂芯组合成一组组合芯,浇注开始时在金属外模上进行整体下芯,另外3个砂芯单独在外模上进行配装下芯。图3为砂芯示意图,图4为浇注时下芯示意图。由于壳体内腔复杂,异型结构多,壁厚各异,局部尺寸突变大,导致工艺采用的砂芯数量多,工艺性差。

图 3 砂芯示意图

图 4 下芯顺序示意图

通过统计齿轮泵壳体2024年全年缺陷情况,合格率仅为22.2%,其中浇不足缺陷占不合格品的45.3%,缺陷形貌如图5所示。其余铸造缺陷为不规则气孔、夹渣,打磨伤等无规律缺陷。因此解决铸件的浇不足缺陷即可大幅改善铸件质量和生产效率。

图 5 齿轮泵壳体油滤罐部位浇不足缺陷

2 工艺性分析铸件结构分析

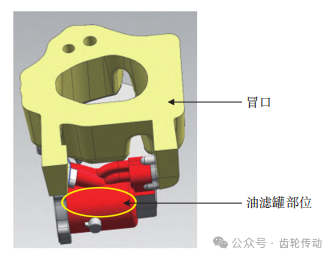

图6为带冒口铸件形状三维图,从图中可以看出,由于铸件结构的限制,薄壁油滤罐部位远离铸件本体,铝液在此处充型结束后,基本处于孤立状态,后续没有热量补充。且由于此处是非加工面,铸件上方没有冒口设置,铝液充型凝固时铝液热量无法从冒口处传递到薄壁部位。因此从铸件结构分析,浇注时热量无法从料斗中补充,后续凝固时热量又无法从冒口处传递,容易导致此处温度不足。

图 6 带冒口铸件结构示意图

铸造仿真分析

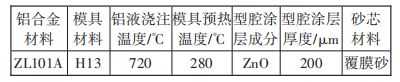

(1)数值模拟参数设置为提升工艺分析改进效能,通过Anycasting 铸造仿真软件对工艺参数进行分析对比。在建立齿轮泵壳体毛坯及模具砂芯三维模型基础上,利用Anycasting软件对模型进行网格划分、参数设置及模拟仿真分析铸造缺陷产生的原因;然后进行工艺优化与生产验证。网格划分选择均匀网格,网格数约900万。ZL101A铝合金材料、模具材料H13的热物理性能参数选择内设标准参数,如表1所示。

表 1 主要材料及温度设置

倾转速度是铸造过程关键因素,选择合理可以确保铝液充型平稳,充型压力高,排气效果好,避免金属液飞溅产生的气孔和氧化夹渣等缺陷。为分析铸造过程及工艺要求,在仿真软件中将充型过程划分为7个阶段,对照实际过程设定了7个典型倾转速度参数,如表2所示。

表 2 倾转工艺参数

(2)数值模拟分析结果图7所示为充型20%、40%、60%的流场模拟图片,可以看出,随着倾转角度的增大,铝液缓慢地从料斗处进浇到型腔中,直至最后充满整个型腔。整个充型过程平稳,铝液流速没有超过50cm/s. 而J.Campbell的研究指出,当合金液的流速超过50cm/s时,合金液的表面会产生紊流,容易导致卷气现象,最终在铸件上形成气渣孔缺陷。模拟结果说明倾转参数设置的比较合理,与实际生产结果相吻合,铸件因为气渣孔缺陷报废的占比很少。

图 7 铝液充型过程速度模拟示意图

从图8充型模拟温度场可以看出,充型30%时铝液刚开始进入薄壁油滤罐部位,充型50%时油滤罐部位充型一半左右,充型70%时油滤罐部位基本充型完毕。除了冒口部位,此部位属于铸件本体最后充型完成的部分。从充型70%模拟图片可以看出,此时铸件油滤罐部位缺陷处的温度比其他部位明显要低,为590℃左右,而其余部位温度在640℃以上。该铸件材料牌号ZL101A,相变温度范围为555℃~615℃,对比缺陷处的充型温度场模拟结果,可以判断出,铝液刚充型至铸件缺陷位置处就已经开始凝固,这会导致该位置的铝液流动性极大降低。

图 8 铝液充型过程温度模拟示意图

图9分别为凝固5%、10%、30%的模拟图片,从5%凝固模拟过程可以看出,油滤罐部位温度下降最块,铸件首先从此处开始凝固。凝固到30%时,油滤罐部位已完全凝固完毕。从温度色条判定,各个凝固阶段中此处的温度始终处于最低点,因此出现冷隔甚至浇不足的缺陷概率极大。

图 9 铝液凝固过程温度模拟示意图

模具结构分析

从凝固模拟结果分析,在整个凝固阶段铸件的薄壁油滤罐部位的温度与其他部位的温度相比总是处于最低点,说明此处温度下降速度最快。结合铸件结构分析,主要影响因素有三点:

(1)此处属于铸件的大尺寸薄壁部位,尺寸为Φ120mm×145mm,壁厚4mm;

(2)由于铸件结构限制,无法在其上方设置冒口。内腔钢芯和金属外模材质为H13(见图10);

图 10 形成铸件油滤罐处形状的模块示意图

(3)该模具钢的热传导率高,为40W/m·℃。以上因素都会导致铝液在薄壁油滤罐部位充型及凝固时热量散失很快,且热量得不到有效补充,最终会在此部位形成浇不足缺陷。

3 工艺改进措施

结合上述分析,浇不足缺陷产生的原因主要是铝液充型过程中热量散失过快,充型到缺陷位置时铝液的温度降至相变温度以下,导致充型受阻。因此工艺改进措施的重点是提高充型时铝液的温度并且减少充型过程中热量的散失。通过综合分析及试验,采取提高浇注温度、提高模具预热温度和增加钢芯保温涂层三项改进措施。其中,钢芯喷涂保温涂料前后的冷却速率对比试验如图11所示。表明,不喷涂保温涂料的模具冷却速率为30℃/min,而喷涂保温涂料后的模具冷却速率为10℃/min,保温效率提升了3倍。因此对于铸件尤其是复杂铸件的生产,保温涂料的及时喷涂对铸件质量的影响至关重要。

图 11 模具冷却速率对比图

经试验验证,最终采取的具体措施为:

(1)浇注温度由730℃提高为工艺规程规定中浇注温度的上限740℃;

(2)工艺改进前模具整体预热300℃~350℃,工艺改进后除对模具整体预热外,单独对钢芯和外模I处位置的型腔预热至380℃~400℃;

(3)工艺改进前,每炉批生产前喷涂一次,生产时模具上有掉涂时进行补喷。工艺改进后,每炉批生产前喷涂一次,浇注5件时用干冰打掉钢芯处所有的涂料,重新进行喷涂。喷涂厚度0.2mm~0.3mm. 生产时模具上有掉涂时及时进行补喷。

4 工艺改进后结果

图12为工艺工艺改进后充型67%,凝固5%的温度场模拟图片。可以看出,油滤罐部位充型完毕后,温度保持在700℃左右,与改进前温度场相比,温度明显升高。从凝固模拟图片可以看出,工艺参数改进后铝液还是先从油滤罐部开始凝固,与工艺参数改进前凝固顺序相同。但是凝固同样比例为5%,工艺参数改进前用时42.5s,工艺改进后用时46.6s,说明工艺参数改进后铝液充型温度高,可以进行充分流动,能够避免出现冷隔甚至浇不足缺陷。工艺改进措施实施后,浇不足缺陷得到了明显改善,已由改进前的45.3%降低至8.4%,工艺改进后铸件合格率由22.2%大幅提升至68.7%.

图 12 工艺改进后铝液充型与凝固过程温度模拟示意图

5 结 论

结合Anycasting仿真软件对复杂壳体铝液充型过程中流场、温度场进行分析,预判了浇不足缺陷 产生的位置及原因,并通过与实际生产相结合,制定出改进工艺措施。通过提高铝液的浇注温度,模具预热温度及方式,型腔涂料的及时补喷,改善了浇不足缺陷,从而提高了铸件质量。研究成果可用于高精度铝合金铸件生产,提高产品质量一致性。

参考文献:略

标签:

下一篇: 没有了

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯