时间:2024-04-28来源:包装学报 作者:李湾等

根据面齿轮磨削残余应力的产生机理和 Prandtl-Reuss 方法,建立磨削表层热弹塑性力学本构关系;基于面齿轮磨削方法和 Gleason 接触原理,得出碟形砂轮磨削点接触椭圆方程参数、磨削力和磨削热流量的数学模型。构建面齿轮磨削单齿 3D 有限元模型,采用小步距移动法模拟磨削载荷的移动,仿真磨削温度场,得到磨削瞬态最高温度位于磨削接触弧中心区域。采用力热耦合间接法仿真分析了磨削表层残余应力,得出磨削齿面上为残余压应力,齿面里层为残余拉应力;随磨削深度和砂轮速度增大,齿面残余应力增加显著;但随展成速度增大,齿面残余应力增幅减小。采用 X 射线衍射法实验,对比分析了面齿轮磨削表层残余应力的实测值与仿真值,其相对误差最大值 17.8% 在精度控制范围内,说明力热耦合有限元分析残余应力有效,为改善面齿轮磨削质量提供了依据。

面齿轮是应用于包装机械、交通及航空等领域中传动机构的新型零件,具有承载能力强、传动噪声低、互换性好和轻量化等优点。面齿轮齿面形状复杂,其精加工一般采用磨削,但砂轮磨削面齿轮时会产生大量的热量,冷却后有残余应力,导致齿面变形,从而降低疲劳强度和抗应力腐蚀性能,严重时会产生裂纹,影响加工质量和使用传动性能。因此,国内外学者对面齿轮磨削方法进行了研究。Gleason 公司提出利用 CONIFLEX 砂轮磨削面齿轮,即利用碟形砂轮模拟插刀的一个齿,对面齿轮做点接触展成运动,此方法属于单分度展成磨齿方法。王延忠等研究了用渐开线蝶形砂轮对面齿轮进行数控磨削加工的方法,并设计了磨削面齿轮机床。彭先龙等根据蝶形砂轮磨削面齿轮的基本原理,设计了面齿轮磨削加工工艺,仿真模拟了整个砂轮磨削加工过程。

研究残余应力一般有 3 种方法:有限元分析法、解析法和实验法,其中有限元分析法是一种较有效的方法。A. Brosse 等通过对特定材料 GCr15 的磨削来分析热对残余应力的影响,并构建了力热耦合模型。吴吉平等基于热弹塑性理论,对螺旋锥齿轮磨削进行了力热耦合有限元仿真和实验研究,得到磨齿残余应力的变化规律。Ren X. Z. 等基于矩形和三角形移动热源理论,建立了成形磨齿热量分配比模型,推导出计算磨削区域最高温度公式。K. D. Bouzakis 等针对直齿和斜齿圆柱齿轮干切滚齿过程中切屑的形成与流动,建立了力热耦合有限元模型。王延忠等对齿轮材料 18Cr2Ni4WA 进行磨削加工实验,并通过 ABAQUS 有限元分析软件进行仿真,得到了材料18Cr2Ni4WA的磨削烧伤临界温度。H. Hamdi 等建立了钢 AISI 52100 进行磨削时的力热耦合 2D 模型,得出传统磨削下表面残余应力的变化规律。Miao H. 等得出钢 NAK80 磨削后喷丸工艺的表面残余应力分析模型,并采用 X 射线衍射法进行实验研究。

以上研究主要以简单零件车削、铣削和螺旋锥齿轮磨削等残余应力研究为主。面齿轮具有理论上定传动比和形状不同的齿宽方向等相异特征。目前,关于面齿轮磨削力热耦合作用的表层残余应力研究 成果的报道较少,故本课题组对此进行研究。

一、面齿轮磨削残余应力的产生机理及分析方法

面齿轮磨削过程中受磨粒与齿面之间力热作用的影响,磨削加工表层会产生较大的热弹塑性变形。面齿轮磨削残余应力产生的原因有两方面:一是磨削时磨粒切削刃的负前角较大,外载荷作用下磨削表层会有不均匀塑性变形现象,从而产生残余应力;二是磨削热会使磨削表层产生热膨胀,从而使工件表层冷却后产生残余拉应力。此外,磨削热还会使磨削表层材料金相组织产生变化,但正常加工时磨削温度不高,相变对齿面残余应力的影响不大。

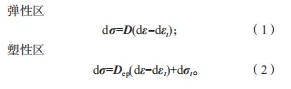

磨削时齿面表层产生的残余应力,可作为移动集中力热对齿面作用下的热弹塑性力学问题。根据 Prandtl-Reuss 方法,磨削过程中热弹塑性状态下工件的全应变增量有弹性应变增量、塑性应变增量和温度应变增量,磨削表层热弹塑性力学本构关系可表示如下:

式(1)~(2)中:dσ 为应力张量;dε 为应变张量;dεt 为温度应变张量矩阵;dσt 为温度应力张量矩阵;D 为材料弹性矩阵;Dep 为材料塑性矩阵。

由于热弹塑性的应力应变关系为非线性,故通过增量载荷法将式(1)、(2)线性化,即:

式(3)~(4)中:Δσ、Δε 分别为应力增量和应变增量;Δσt 、Δεt 分别为温度应力增量和温度应变增量。

Δσt 、Δεt 可分别作为一般的初应力与初应变转换为等效节点载荷,即:

式(5)~(6)中:ΔRe、ΔRep 分别为初应力与初应变的等效节点载荷;B 为几何矩阵;s 为节点区域。

齿面还受到外部节点力载荷 ΔRd、分布载荷 ΔRp 和体力载荷 ΔRf 的作用,则节点总等效载荷 ΔR 为

由此得出总的热弹塑性平衡式方程的矩阵表达式为

式中:k 为总刚度矩阵;Δu 为节点位移增量。

由式(8)求出节点位移增量 Δu,再由位移增量和应变增量之间的关系求得应变增量;最后由式(3)或式(4),求出应力增量 Δσ。

二、影响面齿轮磨削残余应力的基本参量数学模型

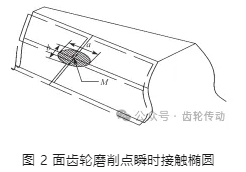

碟形砂轮磨削面齿轮为单分度展成磨齿方法,碟形砂轮与齿面的接触方式为点接触磨削。磨削设备为五轴联动数控磨床 QMK50A,其数控系统为 Siemens840,正交面齿轮材料为 18Cr2Ni4WA,采用 Al2O3 碟形砂轮,磨削外观如图 1 所示。影响磨削残余应力的基本参量主要有磨削接触椭圆方程参数、磨削力和磨削热流量等。

磨削接触椭圆方程参数

根据 Gleason 接触原理,碟形砂轮磨削工件时磨削点的瞬时接触形状为椭圆,如图 2 所示。椭圆中心是磨削点的位置,椭圆长轴 a、短轴 b 分别为面齿轮磨削接触弧长和磨削接触宽度。为计算 a、b,需先确定接触齿面的主曲率、主方向。

1)齿面磨削接触主曲率与主方向

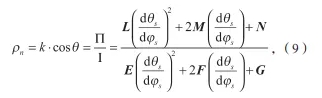

齿面上任意一点 P 的法曲率不同。取点 P 的两个极值作为该点的主曲率,其对应的方向为主方向。齿面 Σ 上 P 点法曲率 ρn 为

式中:k 为齿面 Σ 上曲线 r=[θs, φs] 的 P 点曲率;θ 为齿面 Σ 上 P 点单位法矢 n 与曲线 r 上 P 点单位法矢之间的夹角;(θs, φs) 为齿面 Σ 上 P 点坐标;Ι 为齿面Σ 的第一基本二次型;Π 为齿面 Σ 的第二基本二次型;E、F、G 为齿面 Σ 的第一基本二次型变量;L、M、N 为齿面 Σ 的第二基本二次型变量,且

其中,  表示曲线 r 关于参变量 φs 的切矢量,表示曲线 r 关于参变量 θs 的切矢量。 令

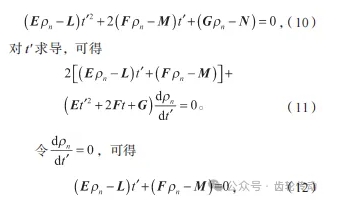

表示曲线 r 关于参变量 φs 的切矢量,表示曲线 r 关于参变量 θs 的切矢量。 令 ![]() 则式(9)可转化为

则式(9)可转化为

则由式(10)和式(12)可得

由式(12)~(13)消去 t',可得主曲率矩阵方程为

由式(12)~(13)消去 ρn,可得主方向矩阵方程为

2)瞬时接触椭圆长、短轴

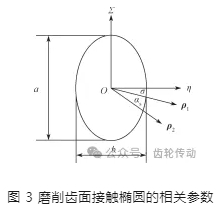

面齿轮磨削瞬时接触椭圆受到磨削深度、磨削时的弹性形变的影响。磨削齿面接触椭圆的相关参数如图 3 所示,Σ、η 为公切面上的两坐标轴,ρ1、ρ2 为主方向矢量,σ 为 ρ1 与坐标轴 η 的夹角,αs 为 ρ1 和 ρ2 之间的夹角。

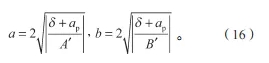

瞬时接触椭圆长轴 a、短轴 b 的计算公式为

式中:ap 为磨削深度;δ 为弹性变形量;

面齿轮磨削力和磨削热流量的数学模型

1)磨削力

面齿轮磨削主要包括滑擦、耕梨、切削 3 个过程,磨削力存在 3 个分力,即沿砂轮的磨削纵向分力 Fa、磨削法向分力Fn和磨削切向分力Ft ,其中Fa较小,可忽略不计。磨粒负前角大,因而 Fn 大于 Ft ,磨削法向分力 Fn 主要受加工质量和接触变形影响,一般 Fn/Ft =1.9~2.6;磨削切向分力 Ft 会对磨削的磨损和动力消耗产生影响,可由经验公式得出

式中:Fp 为单位磨削力;ap 为磨削深度;vs 为砂轮切向速度;vw 为展成速度;b 为磨削接触短轴;A'、B'、C'、δ' 为经验公式指数。

2)热量分配系数

面齿轮磨削过程中磨削时间短、磨削速度高,可将磨削过程中工件与砂轮接触的每一对应点的温度视为连续。干磨下传入工件的热量分配系数 Rw 计算公式为

式中:λs 为磨粒导热系数;βw 为材料的热特性;re 为磨粒接触有效半径。

磨削液对磨粒使用状况(破损率、有效磨粒数)、磨削接触弧长和接触宽度等影响较大,因而对 Rw 的影响也较大,施加磨削液后可减少传入工件的热量。有磨削液时一般取 Rw=0.6~0.8。

3)磨削热流量

面齿轮磨削接触弧长较小,可将磨削热问题看作一个带状热源在半无限体表面上移动。根据 JAEGER 热源理论,磨削热载荷用呈矩形分布的移动线热源,其磨削热流量 q 为

式中,逆磨时取“+”号,顺磨时取“-”号。

三、面齿轮磨削力热耦合有限元仿真

磨削温度场有限元仿真

对面齿轮磨削残余应力影响较大的磨削温度场,是磨削时各种热源产生的磨削温度在空域和时域分布的一个集合,可看作一个由非稳态温度场到稳态温度场的渐变过程。受多因素相互作用影响,采用有限元分析法分析磨削温度场是一种有效途径。

正交面齿轮主要参数如表 1 所示。采用逆式干磨对正交面齿轮进行磨削,磨削温度场工艺参数如表 2 所示,其中磨削切向分力 Ft 由经验公式(17)算出。根据碟形砂轮磨削加工原理,面齿轮各个齿的对应磨削点的温度分布情况基本相同。因此,分析面齿轮磨削温度场时,先建立单齿 3D 实体模型,选用 SOLID95 单元类型进行网格划分,得到单齿 3D 有限元模型,如图 4 所示。

仿真中加载温度载荷是在边界上,施加磨削热流量 q 载荷是在边界贴一层表面效应单元。采用小步距移动法模拟磨削载荷移动,即将工件和砂轮的接触弧长分成若干个载荷步,每个载荷步再分成 n 个子载荷步。在第 n 个子载荷步区域的所有单元施加磨削热流量 q 载荷、磨削力 Ft 载荷,然后以展成速度 vw 沿齿面切向运动。

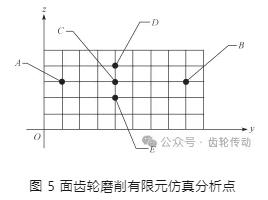

由于面齿轮齿面形状为空间曲面,同时磨削参数(如磨削接触弧长、磨削接触宽度、磨削力和磨削热流量等)在每个点各异,仿真分析时可根据旋转投影面对齿面网格沿齿长方向九等分、齿高方向五等分,对齿面的 45 个点进行仿真,如图 5 所示。本研究选取具有代表性的 5 个点(A、B、C、D、E)的磨削温度场进行分析。

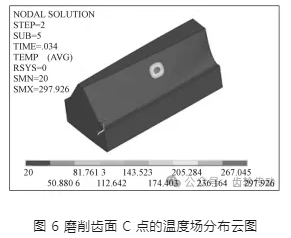

用 ANSYS 软件进行温度场仿真时,需设置材料属性,设定瞬态温度分析的初始条件、热约束条件和热载荷,确定载荷步。由式(16)得到磨削接触弧长 a'=0.668 2 mm,磨削热流量加载时间 t=a' /vw=0.003 4 s,在磨削接触弧长上分 5 个载荷步,每个载荷步时间为 0.000 68 s。由式(18)得干磨时热量分配系数 Rw=0.886。由式(19)得磨削热流量 q=2.214 6×107 W/m2 。C 点的磨削温度场分布云图如图 6 所示。由图可知,磨削齿面 C 点的瞬态最高温度为 297.926 ℃, 处于磨削点接触弧中心区域。

磨削残余应力有限元分析

为使磨削残余应力的有限元仿真高效和精确,采用力热耦合间接分析法,即先分析温度场,再将温度场结果作为条件载荷来施加,通过力热耦合分析应力场。该仿真包括两个过程:1)施加热对流、热流密度,从而形成磨削瞬态温度场,再通过热 / 结构转换,导入磨削瞬态温度场的结果,施加磨削力,得到在磨应力分布;2)冷却磨削瞬态温度,通过热 / 结构耦合,卸去所有载荷,导入的在磨应力作为初始应力。

当磨削面齿轮的材料和加工条件(设备、砂轮、磨削方式等)一定时,对面齿轮表层残余应力影响较大的为磨削用量和冷却条件,故本研究中冷却采用水基磨削液。

1)磨削深度

当 vw=1 m/min,vs=20.6 m/s 时,磨削深度 ap 分别取 0.01, 0.03, 0.05 mm,选取齿面上磨削点 A 处节点 5885 以及点 A 处附近沿齿厚方向的 13 264, 12 548, 6625 节点,经有限元仿真得到磨削残余应力分布如图 7 所示。由图可知,齿面上为残余压应力,齿里层为残余拉应力;ap 取值越大,齿面残余应力增大显著。这是由于 ap 值较大时,磨削力和磨削热流量较大,使得力在工件接触处作用的时间增加,导致磨削温度增高,残余应力增加显著。

2)砂轮速度

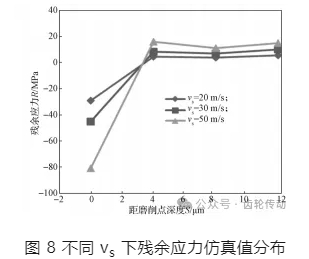

当 vw=1 m/min,ap=0.02 mm 时,砂轮速度 vs 分别取 20, 30, 50 m/s,选取点 A 及其附近的同样 4 个节点,经仿真得到残余应力分布如图 8 所示。由图可知,随 vs 的增大,齿面磨削残余应力增大明显。这是由于 vs 增大时,磨削热流量增大,磨削温度较高,引起热应力增大,从而导致残余应力增加明显。

3)展成速度

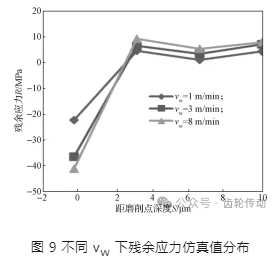

当 ap=0.02 mm,vs=20 m/s 时,展成速度 vw 分别取 1, 3, 8 m/min,选取点 A 及其附近的同样 4 个节点,仿真得到的磨削残余应力分布如图 9 所示。由图可知,随着 vw 的增大,齿面残余应力增幅减小。这说明在 vw 增大时,磨削力增大,但磨削热量分配系数 Rw 减小,导致磨削热流量增加不多,载荷作用时间减小,进而使磨削温度降低,导致齿面残余应力增幅减小。

另外,通过力热耦合有限元分析,采用水基磨削液等湿磨时比干磨的磨削残余应力明显减小。这是因为湿磨时,滑动摩擦系数减小,导致切向磨削分力 Ft 稍有减小,热量分配系数 Rw 和磨削热流量 q 显著减少,磨削温度下降,由力热耦合引起的应力降低,从而使磨削表层残余应力减小。

四、实验部分

实验方法与条件

磨削表层残余应力测量实验采用X射线衍射法。其基本原理是先测量衍射线位移,即残余应变,然后根据胡克定律将应变转换成残余应力。

实验条件采用与磨削残余应力有限元仿真时相同的磨削条件及齿坯参数,实验仪器采用日本理学转靶 X 射线衍射仪 D/max 2550(18 kW),如图 10 所示。实验前,将磨出的面齿轮用线切割切出一个齿样,用酒精擦拭齿面,干净后,将齿样固定在衍射仪工作台上。实验时,使用 Cu 靶辐射源,X 射线波长 λ 为 0.154 06 mm,管流为 300 mA,管压为 40 kV,倾斜角 ψ 依次取值 0°, 10°, 20°, 30°,扫描角度为 131º~142º。

实验结果与分析

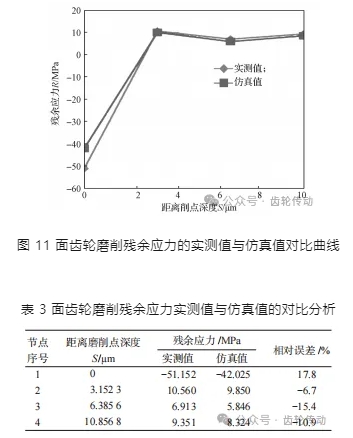

实验中,面齿轮磨削用量如下:ap=0.02 mm,vs=30.5 m/s,vw=1 m/min。齿面上点 A 及其附近的 4 个节点的残余应力实测值与仿真值的对比分析如表 3 和图 11 所示。

由表 3 和图 11 可以看出,当距离磨削点深度为 0 µm 时即齿面位置,实测值与仿真值的相对误差最大,为 17.8%,造成这种情况的原因主要有两方面:一是仿真分析时有一定的条件假设和简化处理,从而使仿真值与实测值有差别;二是测量本身的误差,主要是 X 射线衍射法的倾斜角选择和透射深度有限等会造成一定误差。但从数据分析看,较小的相对误差在控制范围内,说明利用力热耦合进行有限元仿真分析的研究有效。

五、结论

1)研究了产生面齿轮残余应力的影响因素和机理,根据碟形砂轮磨削面齿轮的加工方法和 Gleason 接触原理,分析了接触椭圆的长短轴,利用经验公式计算了磨削力,采用矩形分布的移动线热源求解磨削热流量。

2)根据面齿轮磨削单齿 3D 有限元模型,采用小步距移动法模拟磨削载荷的移动,磨削温度场有限元仿真结果表明磨削瞬态最高温度位于磨削接触弧中心区域。采用力热耦合间接法仿真分析磨削表 层残余应力,仿真结果表明磨削齿面为残余压应力,齿面里层为残余拉应力。磨削用量、冷却条件对残余应力的影响是有规律的。对磨削残余应力的影响较大的是 ap、vs,当增大 ap、vs 时,齿面残余应力显著增加;但增大vw时,齿面残余应力增幅会减小;与干磨相比,湿磨的磨削残余应力降低明显。

3)采用 X 射线衍射法测量磨削表层残余应力,并对实测值与仿真值进行对比分析。相对误差最大值为 17.8%,说明采用力热耦合的有限元分析有较好的精度。本研究为提高面齿轮磨削质量提供了行之有效的方法。

参考文献略.

标签: 齿轮磨削

上一篇:齿轮滚刀的选算方法

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯