时间:2024-01-16来源:中国机械工程 作者:黄襄茂

计及摆线齿轮齿面弹性变形及侧隙计算了在特定载荷下摆线齿轮齿面的有效接触区域及其周向载荷分布,利用力平衡方程和变形协调方程建立了摆线齿轮齿宽方向的接触应力数学模型并给出计算步骤和流程图。该数学模型为非线性方程组,通过求解该非线性方程组完成了摆线齿轮齿宽方向的接触应力分布和接触宽度的计算。利用接触应力数学模型及计算步骤仿真分析了摆线齿轮理想状态和安装误差的接触齿宽及接触应力分布,结合试验和仿真结果验证所提方法的正确性和可行性。

RV 减速机因具有精度高、刚度大、耐过载及结构紧凑等优点而用于工业机器人关节。RV 减速机二级传动的摆线齿轮置于输出行星架与输入行星架之间,其齿面在实际工况中承受较大的冲击载荷,齿面强度及耐磨性对 RV 减速机的寿命、精度保持及耐久性有直接的影响。

摆线齿轮的安装精度、有效受载区域、材料和热处理都影响着摆线齿轮的齿面寿命。针齿与摆线齿面的接触区域在交变载荷的作用下会产生复杂的耦合变形和应力集中。RV 减速机的主轴承在外部载荷下会产生倾斜角,而倾斜角的产生在 一定程度上会改变摆线齿面与针齿的相对位置,产生齿面偏载。

目前,国内外相关学者对摆线齿轮的研究大多集中在动态性能方面,摆线齿轮齿面接触应力的研究也仅仅局限在周向,目前有关摆线齿轮齿宽方向上接触应力分布的理论研究还未见相关报道。经典赫兹理论是最早的接触应力求解的理论,它在接触分析中占统治地位,但是无法解释边缘接触现象;赫兹线接触问题的提出是基于无限长线接触的假设,但针齿在接触中长度一般大于齿面的宽度,当针齿的母线不是直线且针齿相对于摆线齿面产生安装误差时,问题将变得复杂,为非赫兹接触问题。

本文采用数值分析方法在计及弹性变形和侧隙求解啮合区域的基础上,实现计算指定载荷下和偏斜角度下摆线齿轮理想状态和倾斜安装误差的接触区域宽度及接触应力分布,可为 RV 减速机摆线齿轮的设计及强度评价提供理论依据。

一、减速机结构及摆线齿轮齿面受力

RV减速机结构

如图1所示,输入轴与行星齿轮啮合传递载荷,行星齿轮与曲轴通过花键传递载荷,摆线齿轮通过滚针轴承铰接在曲轴上,并与针齿圈上的针齿啮合,曲轴通过圆锥滚子轴承支撑在行星架上,针齿圈通过主轴承与行星架支撑。

摆线齿轮齿廓方程及曲率半径

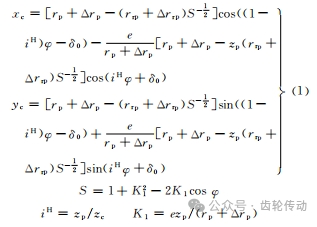

根据摆线齿轮的啮合及成形原理,摆线齿轮有移距修形、等距修形和转角修形三种修形方式。含有这三种修形的齿廓方程为

式中,zp 为针齿齿数;zc 为摆线齿轮齿数;rp 为针齿分布圆半径;rrp 为针齿半径;e为偏心量;φ为转臂相对针齿的转角;δ0 为转角修形量;Δrp 为移距修形量;Δrrp 为等距修形量。

根据微积分公式,齿廓上任一点的曲率为

式中,x′φ为xc 对转角φ的一阶求导;y′φ为yc对转角φ的一阶求导;x″φ为xc对转角φ 的二阶求导;y″φ为yc对转角 φ 的二阶求导。

摆线齿廓修形后的齿廓曲率半径为

摆线齿轮齿面受力分析

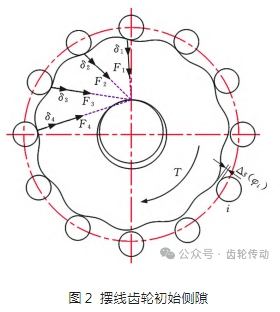

如图2所示,摆线齿轮在扭矩T的作用下,第 i个针齿所受的力为Fi,啮合点公法线方向上的弹性变形量为δi,设受力最大值为Fmax,对应的啮合点变形量为δmax。第i个针齿相对转臂的转角为φi,令初始侧隙为 Δs(φi),则

由于最大受力点不一定刚好落在φ=arccosK1 处,因此,在不考虑非线性因素的情况下,可推导出各个啮合处公法线方向上的弹性变形量δi 与最大变形量δmax 之间的关系为

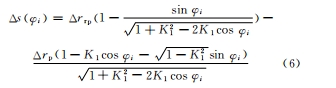

经过修形后,摆线齿轮与针齿之间产生间隙,其法向方向的初始侧隙 Δs(φi)为

当变形量大于初始侧隙时摆线齿轮齿面便与针齿接触。初始侧隙小于变形量的区域便为齿面啮合区域。设初始接触针齿号为 m,最后接触的齿号为n,则由平衡方程可得

式中,li 为第i个齿啮合点的公法线到摆线齿轮中心的距离;r′c为摆线齿轮的节圆半径。

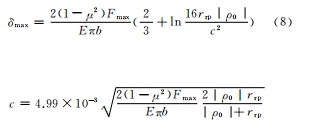

由于针齿埋在齿槽中,其针齿的弯曲变形可以忽略不计,因此,最大变形δmax 与最大接触力 Fmax 之间的关系可表示为

式中,ρ0 为φ=arccosK1 处的齿廓曲率半径;μ为材料泊松比;E 为弹性模量;b为摆线齿轮齿宽。

联立上述方程便可求解出啮合区域内对应齿的受力Fi。

二、摆线齿轮齿面接触问题

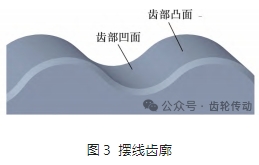

摆线齿轮曲率半径随着转角φ 的变化而变化,如图3所示。

在齿部凹面的位置,其曲率半径为正;在齿部凸面的位置,其曲率半径为负。因此,当针齿在凹面与摆线齿轮接触时,其综合曲率半径ρn 可表示为

当针齿在凸面与摆线齿轮接触时,其综合曲率半径ρn 可表示为

三、摆线齿轮齿面接触应力数值计算

摆线齿轮齿面接触理论

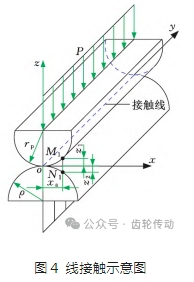

针齿和摆线齿轮的齿面接触属于线接触问题。如图4所示,设 M1 和 N1 是距离x=0平面为xa 且在同一平面上的两个点,它们到接触线所在平面z=0的距离分别为z1 和z2。

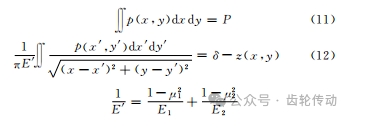

在外力P 的作用下,两个物体轴向间的距离缩短了弹性趋近量δ,同时在接触线位置产生了宽度为2a 的接触区域,接触区域的最大应力为 p0,其接触区域应满足如下方程:

式中,E′为综合弹性模量;E1、μ1 分别为摆线齿轮的弹性模量和泊松比;E2、μ2 分别为针齿的弹性模量和泊松比;z(x,y)表示接触区域表面几何函数。

式(12)等号左侧的被积函数为弹性力学中的Boussinesq解,它表示集中力p 作用在半空间表面的一点(x′,y′)上而在点(x,y)处产生的位移。这里隐含了基本假设:接触区域的尺寸应远小于接触体曲率半径,否则 Boussinesq解不能适用。在一般情况下,式(12)不能找到理论解,只能采用数值计算的方式求解。

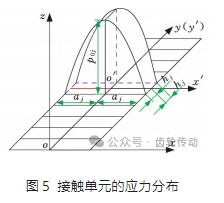

基于对线接触问题的理解,将齿宽沿着接触方向划分为 N 个单元,如图5所示。设p0j 为单元j中心的最大接触应力,2aj 为接触单元的宽度,2hj 为接触单元的高度,则

根据 Hertz接触理论,可得

其中,Rj 为单元j的综合曲率半径。只要能确定 p0j 沿y 轴的分布,就能确定aj,而求解p0j是一维问题,将式(13)代入式(11)和式(12),可得

式中,Di′j 为柔度系数;yi′ 为在接触线方向上第i′个单元到起始端的距离;θerr 为安装误差角度;zbi′ 为针齿修缘参数函数。

式(15)和式(16)组成了N +1个方程组,在求解过程中方程必须满足条件p0j ≥0,即可求解出p0j(j=1,2,…,N)和δ。

齿部修缘设计

当坐标建立在针齿中部时,齿部母线由两条关于y 轴对称的对数曲线组成,母线中部近似于直线,齿部的两端曲率变化快。对数曲线满足以下方程:

式中,F 为针齿受到的载荷;l 为针齿宽度;kb 为偏载系数。

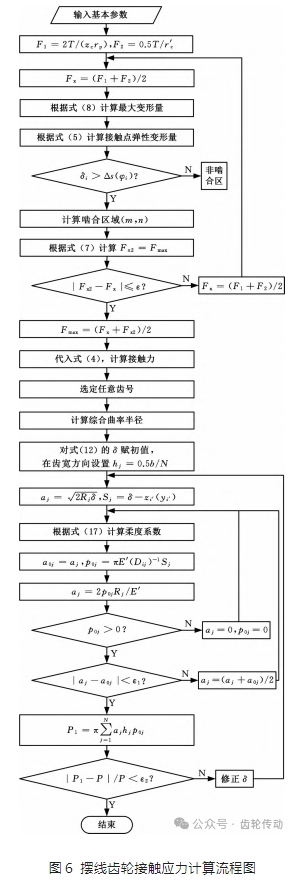

摆线齿轮齿宽接触应力计算流程

综上所述,将摆线齿轮齿面齿宽接触应力的计算方法步骤汇总如下,其计算流程如图6所示。

(1)输入摆线齿轮基本参数:针齿齿数zp、摆线齿轮齿数zc、针齿分布圆半径rp、针齿半径rrp、 偏心量e、移距修形量Δrp、等距修形量Δrrp、摆线齿轮齿宽b、针齿宽度l、沿齿宽方向划分的单元数 N、摆线齿轮弹性模量E1 及泊松比μ1、针齿弹性模量E2 及泊松比μ2、减速机扭矩T。

(2)初选 计算Fx =(F1 +F2)/2作为初始值。

计算Fx =(F1 +F2)/2作为初始值。

(3)将Fx 作为Fmax 代入式(8)中计算δmax。

(4)将δmax 代入式(5)中计算接触点弹性变形量。

(5)计算侧隙,判断啮合区间,根据式(7)计算Fx2 =Fmax。

(6)判断Fx2 与Fx 之差的绝对值是否满足预设精度ε,若满足,则取Fx2 与Fx 之和的一半作为 Fmax;若不满足,则令Fx = Fx2,并返回步骤(3)。

(7)将Fmax 代入式(4),计算出Fi。

(8)选择需要计算的齿号,计算其综合曲率半径Rj。

(9)利用![]() 计算aj 及pj 初值。

计算aj 及pj 初值。

(10)在齿宽方向上划分单元hj=0.5b/N,利用δ=0.5a2j/Rj 计算弹性趋近量δ 初值。

(11)计算![]()

(12)根据式(17)计算柔度系数 Di′j。

(13)令最大接触宽度a0j=aj,最大接触应力![]()

(14)重新计算![]()

(15)判断p0j 是否大于零,若是,则执行步骤 (16);若不是,则令p0j =0,aj =0,并返回步骤 (12)。

(16)判断|aj-a0j|是否小于或等于预设精度ε1,若满足,则执行步骤(17);如果不满足,则令 aj =(aj +a0j)/2,并返回步骤(12)。

(17)计算 判断|P1-P|/ P 是否小于或等于预设精度ε2,如果不满足,则调整δ,并返回步骤(11)。

判断|P1-P|/ P 是否小于或等于预设精度ε2,如果不满足,则调整δ,并返回步骤(11)。

四、计算实例

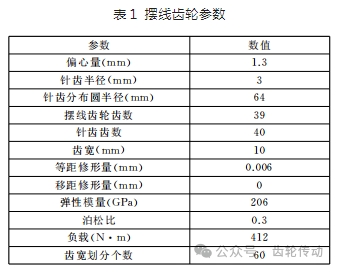

为验证上述计算方法的可行性,本文采用某型号RV减速机的摆线齿轮进行分析,其参数如表1所示。

本文分析不计及第一级传动的渐开线齿轮,只分析第二级传动的摆线齿轮受力。RV 减速机通过行星架上的螺钉连接传递扭矩,行星架所受扭矩等于摆线齿轮承受的扭矩,因此,摆线齿轮受到的负载等于行星架受到的负载。

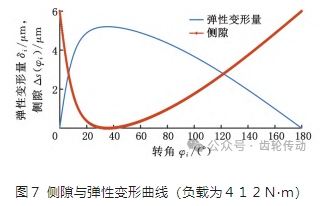

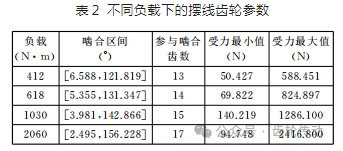

当摆线齿轮承受的负载为412N·m 时,弹性变形曲线与侧隙相交的区间为[6.588°,121.819°],如图7所示,转化为啮合有效区间为2号齿到14 号齿。

随着负载逐渐的增大,啮合区间范围逐渐增大,参与齿数随之增加,参与啮合的各个齿所受到的力的波动程度也逐渐加剧,其数据如表2所示。

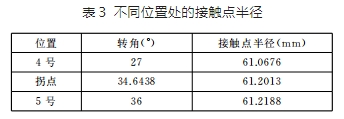

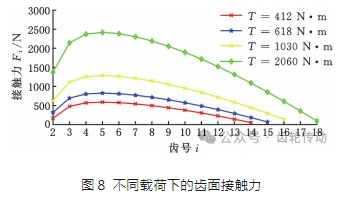

由图8可以看出,随着负载逐渐增大,曲线左右两侧的斜率越来越陡,极值点的纵坐标逐步增大,而极值点的横坐标集中在5号齿,该位置处在摆线齿轮的拐点附近。摆线齿轮拐点所对应的转角为arccos((1+zpK21)/K1(zp +1)),具体齿号对应的转角φi 为(i-1)×360°/zp。计算结果如表3所示。由接触点半径得知,5号齿非常接近拐点,4号齿次之。

由图8得知,从齿廓拐点附近开始,越往齿顶的方向,齿部接触力越小,这是因为此部分接触齿所承受的负载比例很小。

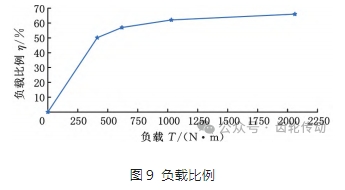

在同一位置,当负载T1 为412N·m时,摆线齿轮的4号齿到7号齿承受50.14% 的负载T1;当负载T2 为618N·m时,摆线齿轮的4号齿到8号齿承受57% 的负载T2;当负载T3 为1030N·m 时,摆线齿轮的4号齿到9号齿承受62.1% 的负载T3;当负载T4 为2060N·m 时,摆线齿轮的4 号齿到10号齿承受66.02% 的负载 T4。这说明摆线齿轮拐点附近承受着大部分负载,约35% 参与啮合齿数承担着58% 的负载。同时说明随着负载的增大,摆线齿轮拐点附近的齿所承受的负载比例也在逐步增加,但随着负载的增大,接触齿所承受的负载比例η的变化趋势逐渐缓慢,如图9 所示。

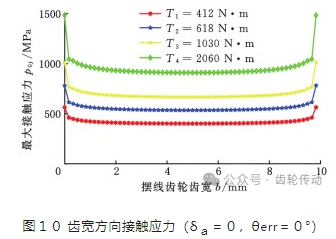

当负载为412N·m 时,选定5号齿,对其进行齿宽方向的应力计算,仿真结果如图10所示。90% 的齿宽整体应力分布均匀,但是两边各有5% 的齿宽出现了接触应力凸起。由于摆线齿轮和针齿在齿宽方向上没有进行修形(即修缘量 δa =0),所以摆线齿轮的齿宽方向会出现明显的边缘接触现象,而且随着负载的增大,其边缘接触现象逐渐加剧。这从理论上解释了摆线齿轮齿宽方向两边容易出现疲劳剥落的现象。

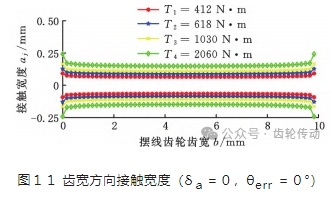

如图11所示,同样地,随着载荷的增大,5号齿的齿宽方向上接触宽度随之增大。摆线齿轮两边均有明显的接触宽度凸起,而齿宽中部接触区域的接触宽度相对均匀。

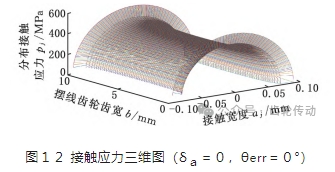

为直观地查看接触应力的变化,将负载为412N·m 情况下的接触应力分布转化为三维,如图12所示。

接触宽度的零点位置在x =0的截面上,处于接触区域的中间,接触宽度的零点对应分布接触应力的最高值。这个截面上的应力分布如图10所示,两旁的应力分布符合式(13)。由于针齿未修形,因此齿宽两边的接触宽度aj 没有明显的闭合趋势,反而随着载荷的增大,两边的接触宽度 aj 有增大趋势。在指定载荷下,如果修形量适当增大,齿宽两边的接触宽度aj 会产生闭合,以减少齿面两端的应力集中;若修形量过大,虽然齿宽两边的接触宽度aj 闭合,但会导致接触区域减小,继而使得齿宽中部的接触应力过大,并加速齿面疲劳。修形量应根据实际工况及安装误差等条件选取。

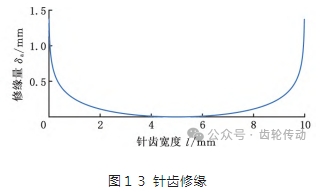

当负载为412N·m时,对针齿进行齿宽方向的修缘:偏载系数kb 取1.5,修缘量δa的最大值为 1.5μm,其针齿齿宽方向的齿廓如图13所示。

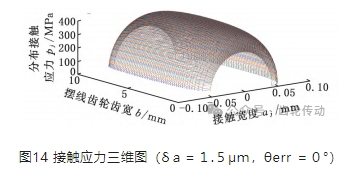

5号齿的齿宽方向三维接触应力分布如图14 所示。摆线齿轮无齿向修缘,针齿齿宽方向修缘后,摆线齿轮齿宽中部的接触应力分布基本不变,摆线齿轮两边的接触应力从急剧增大变为缓慢平滑减小,边缘接触现象消失,有助于缓解摆线齿轮的接触应力集中,从而延长齿面寿命。

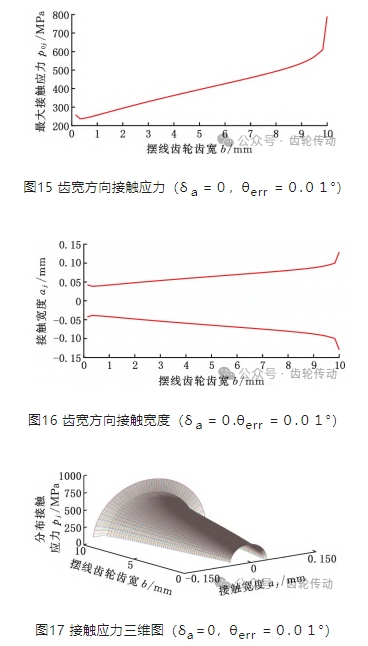

当负载为412N·m 时,摆线齿轮无齿向修缘,针齿齿宽方向未修缘,摆线齿轮沿着轴向方向倾斜0.01°,5号齿的齿宽方向接触应力分布如图 15~ 图17所示。

由图15~ 图17可以看出,齿宽的接触应力分布沿着偏载方向加剧,不再是图10所示的齿宽中部的接触应力缓和均匀分布。齿宽两边都存在边缘接触现象,但是右边的边缘接触现象比左边的边缘接触现象严重。左边的接触宽度小,所对应的接触应力小;右边的接触宽度大,所对应的接触应力也大,末端有急剧增大的趋势,偏载加速了偏载端面的齿面疲劳。

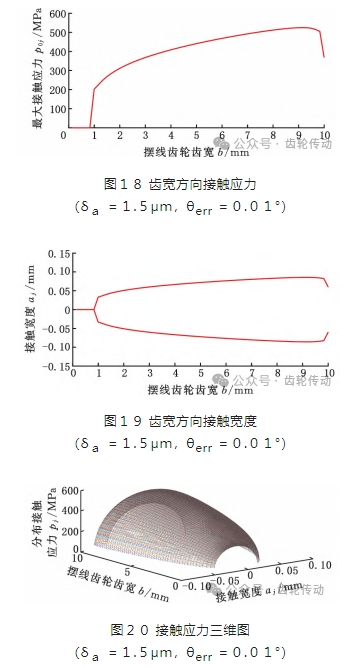

当负载为412N·m 时,摆线齿轮无齿向修缘,对针齿齿宽方向进行修缘,偏载系数kb 取 1.5,修缘量δa 的最大值为1.5μm,其针齿齿宽方向的齿廓如图13所示。摆线齿轮沿着轴向方向倾斜0.01°,5号齿的齿宽方向接触应力分布如图 18~ 图20所示。

由图18~ 图20可以看出,当摆线齿轮沿着轴向方向倾斜0.01°时,摆线齿轮无齿向修缘,针齿修缘后,虽然摆线齿轮齿宽方向的接触长度随之减小,但是摆线齿轮两边的边缘接触现象消失。接触区域的宽度aj分布较修缘之前的宽度分布变得更加均匀,在接触区域的左边,接触宽度 aj沿着偏载方向从零逐渐增大,在接触区域的右边没有产生闭合,但是接触宽度aj有减小的趋势。摆线齿轮齿宽接触应力分布沿着偏载方向缓和过渡,在一定程度上延长了摆线齿轮的齿面寿命,这说明针齿修缘对摆线齿轮的安装偏差有一定的适应性。

五、加载试验

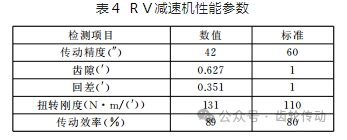

为尽量减小不合格参数对 RV 减速机加载试验结果的影响,在加载之前测试 RV 减速机的综合性能,使得被测的 RV 减速机性能满足表4所示的标准。

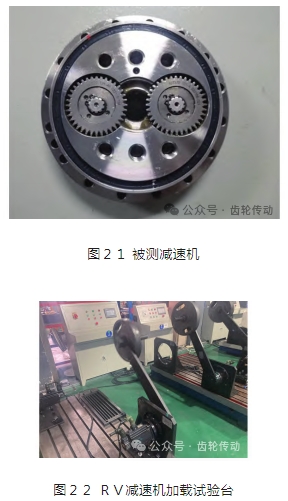

本次试验采用的 RV 减速机如图 21 所示。加载用的试验台如图22所示,采用连续加载的方式对 RV 减速机进行试验。

在铸铁平板上安装试验台架,将被测减速机安装在竖直的台架平板上,电机安装在平板的另外一 端,通过输入齿轮将动力传递给行星齿轮。安装好后,将加载杆通过测试工装、螺钉与减速机输出行星架上的螺纹孔连接,最后在加载杆上添加负载,通过旁边的控制台控制电机的运行。

将被测 RV 减速机装入试验台后,在 RV 减速机输出端施加615N·m 的负载,经过超额的加载时间跑合后,摆线齿轮部分齿的齿面出现接触痕迹,并非摆线齿轮的一半齿数参与接触,出现这种现象的原因在于加载后发生了弹性变形,以及侧隙的作用下只有少数齿参与接触啮合。

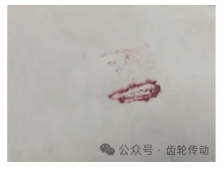

在本次试验中,被测 RV 减速机中的摆线齿轮齿面上有13处接触痕迹,而有5处痕迹尤其明显,这5处集中在齿面拐点附近,越远离拐点的齿号,其受力会逐渐减小,接触痕迹也会逐渐减轻。这说明被测摆线齿轮中靠近齿廓拐点的部分齿承担大部分负载。取靠近拐点处的5号齿,在接触痕迹涂抹红印,采集后的印痕如图23所示,齿宽方向的接触痕迹往偏载方向逐渐扩大,试验结果与仿真结果的趋势一致,较为吻合。

图23 接触印痕

被测 RV 减速机在超载及超额的加载时间跑合后,齿面不可避免地会出现磨损。仿真的接触宽度所在区域小,而实际的磨损区域大,主要是因为实际接触区域旁边存在接触应力辐射区,经长期运行后,磨损区域逐步扩大;此外,在实际运行中减速机内部摆线齿轮的偏载角度存在偏差。

经超载超额时间跑合的 RV 减速机中的两片摆线齿轮均发生磨损,摆线齿轮齿面磨损的趋势基本一致,但是靠近输出端的摆线齿轮齿面磨损痕迹相对明显,出现这样的情况主要是因为:存在一定的倾斜角度下,靠近输出端的摆线齿轮的齿面干涉量较大,偏载更为严重。

六、结论

(1)计及摆线齿面弹性变形及侧隙计算了特定载荷下摆线齿轮齿面的有效接触区域及其分布力。随着负载的逐渐增大,参与齿数随之增加,但是参与啮合的各个齿所受力的波动程度也逐渐加剧。

(2)在同一位置,随着负载的逐渐增大,受力曲线左右两侧的斜率越来越大,极值点的纵坐标逐步增大,而极值点的横坐标基本集中在5号齿,该位置处于摆线齿轮的拐点附近,摆线齿轮拐点附近承受着大部分负载。从齿廓拐点附近开始,越往齿顶的方向,齿部接触力越小,且这部分接触齿所承受的负载比例很小。

(3)在同一位置,随着负载的增大,摆线齿轮拐点附近的齿所承受的负载比例也在逐步增加,但随着负载的增大,负载比例变化趋势逐渐缓慢。

(4)利用力平衡方程和变形协调方程建立摆线齿轮齿宽方向的接触应力数学模型,给出了其求解步骤及计算流程图,该方法可以分析不同载荷、安装误差及修缘量下摆线齿轮周向及轴向的接触应力分布及接触宽度分布。

(5)通过试验和仿真验证了该数值分析方法的可行性和正确性。通过该方法计算摆线齿轮的有效啮合区域、分布力及齿宽接触应力分布,可为产品的设计及强度评价提供理论依据。

参考文献略.

上一篇:某轻车平台齿轮渗碳淬火变形控制

下一篇:风电齿轮箱行星轮系齿轮修形研究

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯