时间:2023-08-24来源:风能 作者:陈宗瑞等

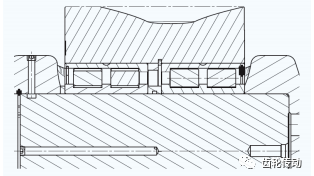

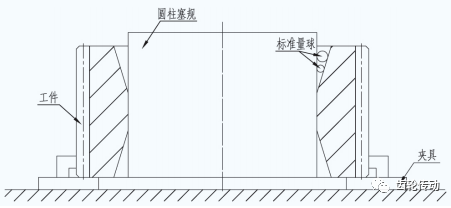

齿轮箱是高速双馈风电机组的核心部件,目前,业内多采用两级 NGW 行星轮系 + 一级平行轴的结构。对于 NGW 行星结构,通常将行星齿轮支撑轴承通过过盈配合安装在行星齿轮内部(如图 1),将行星齿轮内孔设计成支撑轴承的轴承座。在实际使用工况中,行星齿轮受载后会发生倾斜、扭曲等多种形式的弹性变形,进而导致行星齿轮轴承外圈发生蠕动、跑圈、打滑,并产生异常振动、齿轮间异常啮合甚至轴承碎裂和轮齿断裂等,降低传动系统的可靠性。

图1 行星齿轮和支撑轴承结构示意图

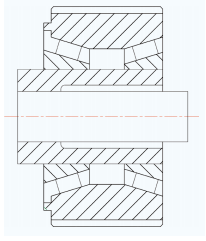

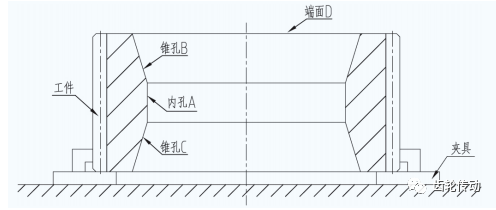

为了解决行星齿轮轴承外圈跑圈问题,提高轴承的承载能力,并减小齿轮箱径向尺寸,提高齿轮箱整体功率传递密度,多家公司采用无轴承外圈的行星齿轮及轴承集成设计方案,将行星齿轮内孔设计成轴承外圈。其中,增加负游隙设计的无轴承外圈锥轴承的行星齿轮集成方案,如图 2 所示。受成本因素制约,该行星齿轮集成设计技术目前多应用于海上大功率齿轮箱中。在实际应用中,集成圆锥轴承的行星齿轮可以避免轴承外圈跑圈带来的危害,以及提升整个行星轮系的刚度,消除轴承游隙不均导致的行星齿轮啮合不均载问题。

图2 无轴承外圈集成结构示意图

目前,对于锥孔结构零件的磨削加工,一种常用的方法是选择塞规进行在线测量,通过目测塞规锥面的接触面积和塞规端面与工件端面的高度差,计算出加工余量来保证锥孔的加工精度要求。但是该方法主要适用于小锥孔结构,而且由于塞规的自身重力会使测量过程中存在操作误差,影响真实结果。另一种方法是设计“大锥孔测量仪”专用测量设备,测量设备由内径百分表、连接盘、定位装置和标准环规构成,但是该装置针对每个被测锥孔需要配置标准量规和量杆等测量部件,而且内径百分表、连接盘、定位装置的组装精度会影响测量误差。此外,该方法是通过测量被测工件上与准量规上对应点之间的误差值来判断锥度,由于对应点的位置很难保持一致,测量过程中也会存在操作误差,影响真实结果。同时,该装置对操作人员的操作技能提出很高的要求,生产效率不高,且会增加量具的生产成本。

本文通过对行星齿轮锥孔在线测量技术的研究与实践,提出了一种大锥孔零件在线磨削加工测量新方法。该方法能够在批量生产中使用,可以节省加工工时,并保证锥孔的锥度要求。

一、行星齿轮技术要求

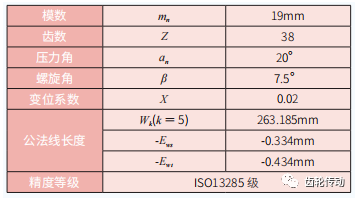

以某大功率风电机组齿轮箱为例,行星齿轮的主要参数如表 1 所示。

表1 行星齿轮参数

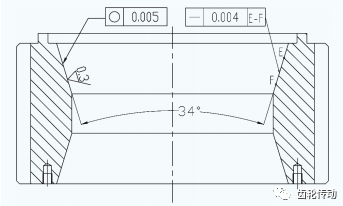

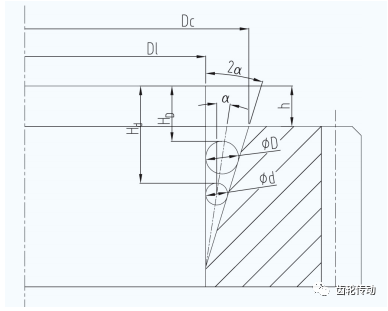

行星齿轮均采用 18CrNiMo7-6 低碳合金钢,齿轮齿面硬度为 58 ~ 62HRC,齿轮芯部硬度为 30 ~ 45HRC,有效渗碳层深为 3.5 ~ 4.0mm。行星齿轮内孔(轴承滚道)硬度为 56 ~ 60HRC,内孔最小有效硬化层深不小于 3.0mm,内孔圆锥角为 34° ±0.011°,内孔表面粗糙度为 0.3μm,内孔圆度小于 0.005mm,直线度小于 0.004mm,不允许有凹面。行星齿轮结构简图如图 3 所示。

图3 行星齿轮结构简图

二、锥度在线测量方法

测量工装:测量工装由圆柱塞规和大、小标准量球组成(如图 4)。为减轻重量、便于操作,圆柱塞规可做成空心轴,外形尺寸与工件尺寸适中(保证量球放置后能落在 E-F 之间位置),高度一般高于被测工件 10~100mm,标准量球直径的选取也要适中。

图4 测量工装示意图

测量方法:将工件夹紧在立式磨床的工作台上,先加工出工件内孔及工件端面作为测量基准,对工件锥孔内表面进行磨削,使工件锥孔达到规定的加工要求:将圆柱塞规插入工件内孔并高出工件端面,沿轴向在同一位置放置第一量球和第二量球,测量两个量球顶点与圆柱塞规端面的距离,经计算得到工件锥孔的测量锥度值,并通过调整砂轮架角度使测量锥度值与加工要求的锥度值相同;再对锥孔的大端直径进行校核,并调节进刀量使大端直径与加工要求的大端直径相同。

(1)工件找正:将工件如图 5 所示夹紧在立式磨床的工作台上,用百分表靠在内孔 A 上,通过旋转工作台来检验工件的轴线与工作台的垂直度。当旋转工作台百分表无变化时,表示工件轴线已经与工作台垂直。

图5 行星齿轮装夹加工示意图

(2)加工测量基准:先用砂轮磨削工件端面 D,并保证其与工作台平行,将其作为测量基准。

(3)加工锥孔锥度:将砂轮架角度调整至 17°后开始粗磨锥孔 B,待锥孔 B 内表面全部加工后退出砂轮,然后将其放入内孔 A 内,并调整至合适位置保证圆柱塞规与行星齿轮同心。

(4)在线测量锥度:沿同一轴向位置将大、小量球放入工件锥孔内,并分别测量小量球顶点和大量球顶点与圆柱塞规上端面的距离(见图 6),将所需测量值代入公式(1)计算。直径和距离的测量误差通过公式计算后可大大减小。

图6 内孔锥角测量方法示意图

式中,α为 4/1 行星齿轮内孔圆锥角度;D为大量球直径;d 为小量球直径;Hd 为圆柱塞规上端面到小量球顶点的距离;HD 为圆柱塞规上端面到大量球顶点的距离。

(5)校核大端直径:在锥度满足设计要求后,还需要校核锥孔的大端直径(或锥孔深度)是否满足设计要求,将所需测量值代入下式计算 :

式中,ϕ1 为行星齿轮锥孔大端直径;ϕ2 为圆柱塞规外径;h 为圆柱塞规端面到行星齿轮端面距离。

判断行星齿轮锥孔锥度是否达到加工要求,需要至少在锥孔圆周位置分别测量四次,测量位置可选择圆周四等分处,且计算得到的锥角值和大端直径值均满足设计值公差要求。在顺利完成行星齿轮上端锥孔锥度的磨削加工和在线测量后,下端锥孔按照上述方法重复操作一遍即可。

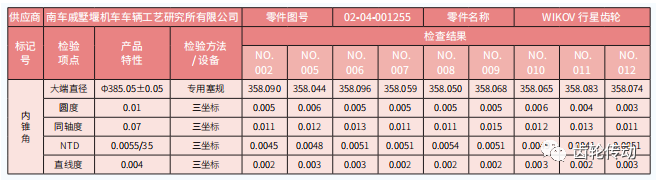

测量结果:采用该方法共加工了某批次 12 件行星齿轮,在首件行星齿轮锥内孔加工完成后,恒温 24 小时进行三坐标离线检测,得出的内孔锥角离线测量报告显示锥孔锥度半角最大偏差为 +0.0044°,最小偏差为 -0.0054°,满足 17° ±0.0055°的要求。在首件合格后固化磨削测量工艺,加工其他齿轮,表 2 是部分行星齿轮尺寸的检查记录表,结果显示齿轮均通过了三坐标测量验证。

表2 行星齿轮尺寸的检查记录表(单位:mm)

三、结论

本文介绍的大锥孔锥度在线测量方法操作方便、操作强度低。测量装置可以充分利用生产中现有的量具,不需要特殊定制,同时,测量装置结构简单,能够避免特殊量具在组装过程中的误差。工件一次装夹即可加工到位,节省了加工时间,并能保证锥孔相关尺寸的精度要求,具有较好的推广意义。

参考文献略.

标签: 风电齿轮

上一篇:电机齿轮减速器校核与优化

下一篇:行星齿轮需要注意的几个约束条件

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯