时间:2023-08-22来源:第十八届沈阳科学学术年会论文集 作者:潘艺友

齿轮作为工业重要传动零件且广泛应用,其加工方法也较为复杂。因其复杂工艺在大批量生产中需要进行特制夹具进行完成。那么调整夹具的找正样件精度显得尤为关键。当标准齿轮样件制作精度较高时,反映出夹具夹爪中心与齿轮圆周跳动越小。提高标准齿轮样件圆周跳动,压缩调整与其夹具理论中心的同轴是本文的要点。本文介绍了一种淬火后齿轮样件修正的方法,以便提高后期批量加工的效率和精度。

一、前言

齿轮作为汽车传动及变速的重要零件其加工工艺较为复杂。又因其应用广泛且需求量大,提高其加工精度及生产效率显得尤为重要。为达到上述目的,故需制作调整夹具的齿轮样件。该样件的精度可反应夹具调整的精度。本文对齿轮样件修正的方法进行阐述。

二、指导思想

因夹具需夹持齿轮三点齿槽加工齿轮内孔,齿槽热处理后没有进行磨削修正,故调整夹具的齿轮样件的毛坯的材料、热处理应与要生产的齿轮工艺相同,以达到与生产齿轮工况相近的目的。齿轮样件的三点均布齿槽为圆,找到其圆心进行修正即可。

三、正文

本文技术要点是:通过淬火后齿面跳动的反映修正齿轮内孔,以达到反映齿轮夹具精度,从而提高效率的方法包括以下步骤:

准备阶段:在同一批次淬火后的齿轮挑选几个零件端面跳动较小的齿轮。根据齿轮内孔尺寸制作相应的锥形检棒。淬火后齿轮因内孔不圆整无法穿入检棒进行齿面跳动检测,所以初步检测只能检测齿轮端面跳动大小作为间接反映齿轮淬火变形衡量标准。端面跳动较小说明淬火后齿轮变形量较小。

利用齿轮跨棒放置在齿轮槽中,按顺序(逆时针或顺时针)旋转逐个进行百分表检测并记录其数据,找出最高点及最低点以初步确定淬火后内孔圆心位置。这时未进行修正的齿轮与跨棒的最高点跳动旋转一周所生成的轨迹形成“凸轮”。该凸轮轨迹是实际淬火变形的分度圆与跨棒拟合成的“包络线”。

初步确定内孔圆心位置后,用磨床将齿轮内孔修圆(初步内孔修正)。并将齿轮两端面也进行修正,以确保端面与内孔垂直。因齿轮样件仅反映样件与夹具同心问题,故样件内孔不受尺寸限制,可以反复放大内孔修正。

将初步内孔修正的齿轮传入锥形检棒中,要保证修正的端面与锥形检棒轴线垂直。在齿轮上任意取一点轮齿进行标记。

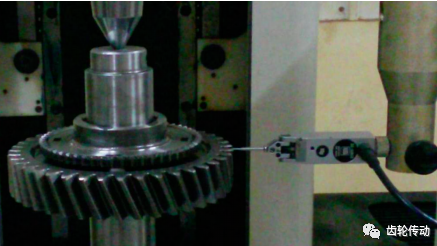

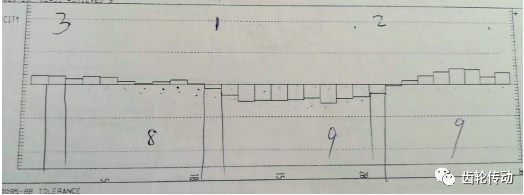

将检棒放入齿轮检测设备,输入齿轮相应参数,并以标记的轮齿作为首齿进行检测。检测内容为齿面跳动,检测时注意轮齿旋转方向,防止记录方向相反(如图 1)。

图 1 齿面跳动检测

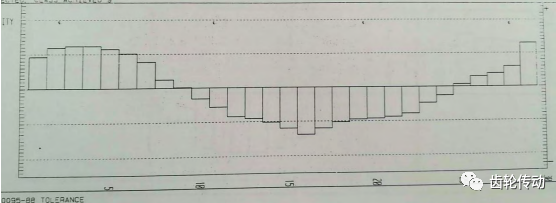

生成初步报告如图 2 所示。根据报告进行分析,找出最高点及最低点。同时判断相邻轮齿有无突变情况,若有则说明淬火后变形量较大应弃之。反之应予保留继续进行修正。圆周齿面跳动较好图形趋势应为正弦线。

图 2 初步检测齿面跳动结果

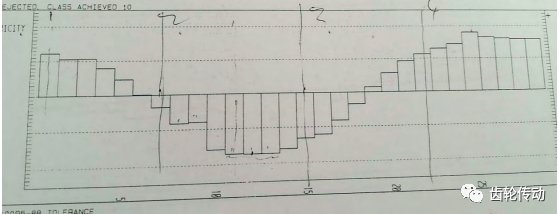

在找出最高点及最低点的齿轮进行标记,按照标记即可找出实际圆心与理论圆心的方向及偏心量,然后将齿轮内孔再次向理论圆心修正,然后再次穿入锥形检棒进行检测,以便反馈最高最低点如图 3。

图 3 第二次修正内孔后齿面跳动检测结果

如图所示图 2 与图 3 相比显然正弦线“振幅”变大,说明调整方向弄反了。这时需向反方向修正内孔。

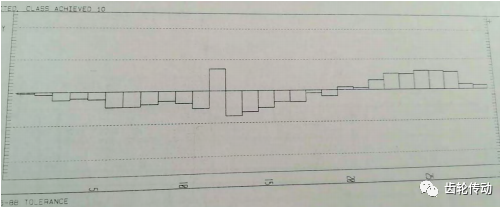

图 4 第三次修正内孔后齿面跳动检测结果

如图 4 所示调整圆心后“振幅”减小,振幅幅度与工件要求相差较小,继续调整至图纸要求。

重复上述两个步骤,直至实际圆心接近理论圆心。如图 5 这时根据检测结果取一组最优的三等分位置的轮齿(夹具夹持样件的位置),这三点轮齿形成的分度圆应与理论圆心为最小偏心量。

图 5 第四次修正内孔后齿面跳动检测结果(合格并标记位置)

如图 6 所示,将夹持三点进行标记(永久标记位置 1、2、3)并做防锈保存。

图 6 样件打标记示意图

四、应用

将修正的齿轮样件在夹具上进行夹持。夹持位置对应夹具夹爪(夹爪与样件 1、2、3 对应),调整夹具使样件内孔与主轴同心。调整后将夹具锁紧,取出齿轮样件。后续批量加工齿轮时不必每件进行夹具调整,可进行批量生产,已便达到提高效率的目的。

上一篇:矿用汽车行星齿轮液力变速箱的研究

下一篇:电机齿轮减速器校核与优化

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯