时间:2023-08-11来源:材料热处理学报 作者:许任宗等

结果表明:相较于单次小径喷丸,复合小径喷丸能够获得更大的残余压应力,且表面粗糙度更小;随着喷丸强度和喷丸覆盖率的增大,残余压应力值均有所增大,且残余压应力最大值深度基本不变。通过喷丸强化试验,验证了喷丸有限元模型的合理性,且复合小径喷丸强化在齿轮表层引入高残余压应力和提升表面硬度的同时基本不改变粗糙度大小。齿轮接触疲劳寿命试验结果表明复合小径喷丸后齿轮副间的传动效率明显升高,疲劳寿命相当于未喷丸齿轮的 2.38 倍,寿命提升效果明显。

随着现代工业的快速发展,齿轮的表面质量和疲劳性能不断提高。喷丸(Shot peening,SP) 作为冷加工的一种方法,通过机械手段在齿轮表面产生压缩变形,使表面产生形变改性层,引入残余压应力,减小最大拉应力值,有效降低应力比和平均应力,能够显著提高齿轮的疲劳极限,延长齿轮的疲劳寿命。传统喷丸处理在齿轮表层形成残余压应力和加工硬化的同时,会使齿轮表面粗糙度增大,造成局部应力集中,导致齿轮点蚀概率的升高和疲劳强度的降低。复合喷丸则是在普通喷丸的基础上,采用尺寸更小的丸粒再次对齿轮表面进行喷丸强化。相比于传统喷丸,复合喷丸不仅在齿轮表面获得了更大的残余压应力值,而且能更好地改善齿轮表面质量。

有限元软件模拟相比于喷丸强化试验而言具有高效、成本低的优点,因此众多学者运用有限元软件进行建模,分析不同喷丸参数对喷丸强化效果的影响。Hong 等建立了单丸粒有限元模型,对弹丸直径、喷丸速度、喷射角度以及喷射次数对靶材表面残余应力的影响进行分析。Schiffner 等通过建立轴对称模型,分析喷丸强度以及材料参数对残余应力场的影响。Majzoobi 等利用有限元方法研究喷丸覆盖率对残余应力场的影响。Meguid 等对喷丸过程进行了全面的非线性动态弹塑性有限元分析,结果表明,多弹丸冲击能使靶材表面残余应力和塑性应变更加均匀,并且弹丸和靶材之间的摩擦因数对残余应力的影响可以忽略不计。Miao 等建立了随机弹丸分布的三维有限元模型,模拟了喷丸的动态冲击过程,指出该模型相比于传统喷丸模型在预测喷丸过程方面更具合理性。Zhang 等通过试验对传统喷丸与微粒子喷丸进行研究,结果表明传统喷丸可以增加表面硬度、残余压应力和表面粗糙度,而微粒子喷丸可以降低表面粗糙度,进一步增加表面硬度和残余压应力,并且传统喷丸与微粒子喷丸相结合能最大程度提高齿轮钢的耐磨性能。赵莉莉等建立 9 丸粒有限元模型,分析了弹丸速度、喷丸次数以及多丸粒分布对残余压应力的影响。梁若等通过建立 34CrNiMo6 钢随机多弹丸的周期性三维有限元模型,分析了复合喷丸强化以及不同喷丸强度对残余应力场的影响。赵志强等通过对比单次喷丸和复合喷丸强化,结果表明喷丸方式对最大残余压应力和应力层深度影响不大,复合喷丸可显著降低喷丸表面粗糙度。

目前,复合喷丸强化工艺的第一次喷丸大多采用直径较大的丸粒对材料表面进行喷丸,其目的是在材料表层诱导较高的残余压应力;第二次喷丸则是采用直径较小的丸粒进一步优化材料表面残余压应力分布,并尽可能地降低喷丸后的材料表面粗糙度。然而,该工艺在引入高残余压应力的同时仍会使材料表面粗糙度明显增大,导致材料表面容易发生局部应力集中,对材料表面的接触疲劳性能产生不利的影响,而对复合喷丸中两次均采用直径较小的丸粒进行喷丸的研究相对较少。因此,本文采用直径范围为 0. 1~0. 25 mm 的丸粒对齿轮表面进行小径喷丸工艺研究,单次小径喷丸工艺采用直径为 0. 2 ~ 0. 25 mm 的丸粒对齿轮表面进行喷丸,其目的为在引入高残余压应力的同时有效控制齿轮表面粗糙度的增长;复合小径喷丸工艺是指在单次小径喷丸的基础上采用直径为 0. 1 ~ 0. 15 mm 的丸粒进行第二次喷丸,其主要作用为进一步细化表面并形成微凹坑织构,优化齿轮表面的接触性能。

本文构建考虑初始残余应力的喷丸有限元模型,对单次小径喷丸(Single small diameter shot peening,SSDSP) 与复合小径喷丸 (Composite small diameter shot peening,CSDSP) 的强化效果进行对比研究,分析不同喷丸强度和覆盖率对复合小径喷丸强化效果的影响。根据喷丸强化试验与齿轮疲劳寿命试验对复合小径喷丸强化效果进行验证。

一、喷丸有限元模型的建立

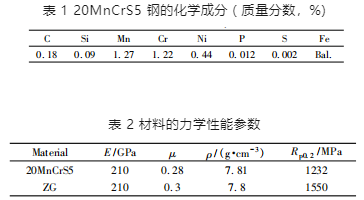

材料参数

20MnCrS5 作为一种常见的齿轮钢,广泛用于工程机械、汽车和机械制造业的传动部件,具有良好的疲劳性能和易切削性能。因此采用 20MnCrS5 齿轮钢作为试验材料,对试验齿轮进行加工和渗碳淬火热处理,热处理后表面硬度为 58 ~ 62 HRC,有效硬化层深度为 0. 5~0. 7 mm,屈服强度 Rp0. 2 为 1232 MPa。所采用弹丸为铸钢丸 (ZG) 。表 1 和 表 2 分别是 20MnCrS5 齿轮钢的化学成分和材料的力学性能参数。

残余应力表征

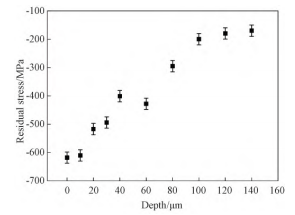

有研究表明经过热处理和研磨后的齿轮表层存在残余应力,会对喷丸后齿轮表层的残余应力值产生影响。采用 Spider X-EDGE 型便携式 X 射线衍射仪对喷丸前齿轮试件沿深度方向进行残余应力检测,检测环境温度为室温,检测位置为齿根圆角上缘处。测量时采用同倾法,扫描方式为固定 Ψ 法,Ψ 角为-40° ~40°,利用 Cr 靶辐射,选用衍射晶面(211) ,X 光管电压为 33 kV,光管电流为 0. 08 mA。为得到齿轮表层不同深度的残余应力值,采用电解抛光法对齿轮进行电解剥层,电解质为饱和氯化钠溶液。测量结果如图 1 所示。

图 1 初始残余应力表征结果

喷丸有限元模型

运用有限元分析软件 ABAQUS 建立喷丸有限元模型,模拟弹丸对齿轮表面的冲击过程。单次小径喷丸有限元模型如图 2 所示,靶材为六面体有限元模型,材料为 20MnCrS5 钢,底部采用完全固定约束,4 个侧面采用非反射边界条件以避免应力波在靶材边界上的反射,单元类型为 C3D8R 减缩积分六面体单元。弹丸采用 1 /2 模型,将其设置为刚体,单元类型为 C3D4 线性四面体单元。对丸粒采用偏置建模法,建立 9 丸粒对称有限元模型,9 个弹丸按照数量为 4-2-2-1 的顺序由下向上分为 4 层,依次对靶材表面进行撞击。丸粒模型的搭接率为 1/2,使得弹丸撞击区域内喷丸覆盖率达到 100%。为提高有限元模拟计算效率,要求所建模型不能太大。第一次喷丸弹丸直径为 0. 2 mm,靶材尺寸设定为 0. 8 mm×0. 8 mm×0. 6 mm。为保证数值模拟精度,模型的网格尺寸至少要小于弹丸直径的 1/10,在此对弹丸与靶材碰撞区域进行单元网格细化,使其满足精度要求。

图 2 喷丸有限元模型

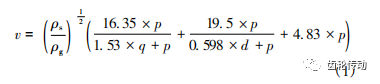

有限元仿真中弹丸与靶材的接触为通用接触,接触对设置为硬接触,忽略弹丸之间的相互碰撞,应用库伦模型来描述弹丸与靶材之间的切向运动,摩擦因数为 0. 15,阻尼设置为 0. 5。为模拟真实弹丸的冲击效果,对弹丸赋予速度与质量参数,弹丸的质量可以通过密度和半径计算得出,然后以点质量的形式将其定义在弹丸的参考点上。喷丸速度根据实际工况中喷射压力转换得到,利用 Klemenz 等得到的经验公式(1) 来估算喷丸速度 v:

式中:ρs、ρg 分别为铸钢丸和玻璃丸的密度,单位为 g /cm3;q 是喷丸流量,单位为 kg /min;p 为喷丸压强,单位为 bar;d 为弹丸直径,单位为 mm。

喷丸有限元模拟过程在 ABAQUS 中的 Explicit 显示动力学模块中进行。

二、利用多弹丸模型模拟复合小径喷丸

比较复合小径喷丸与单次小径喷丸

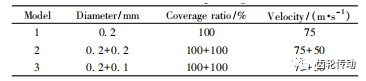

有限元仿真模型的相关参数如表 3 所示,模型 1 为单次小径喷丸,喷丸压力设为 4. 2 bar,喷丸流量为 5 kg /min,由经验公式(1) 求得喷丸速度大约为 75 m /s。模型 3 为复合小径喷丸,两次喷丸压强分别设为 4. 2 bar 和 2. 2 bar,喷丸流量均为 5 kg /min,由经验公式(1) 得出第二次喷丸的速度大约为 50 m /s。模型 2 为模型 3 的对照组,对比分析第二次喷丸在相同速度不同弹丸直径下对靶材表面性能的影响。模型 3 中第二次喷丸的弹丸排列方式与 1. 2 节中所述单次小径喷丸的排列方式相同。

表 3 单次小径喷丸与复合小径喷丸仿真模型参数

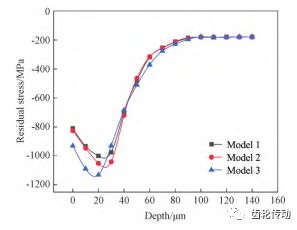

喷丸有限元仿真结果如图 3 所示。从图 3 可以看出,模型 1、2、3 的残余应力曲线具有相似的变化规律,残余应力层深度基本相同。模型 3 的近表层残余压应力明显大于模型 1,残余压应力最大值显著提高,且最大值深度略有减小。模型 2 作为模型 3 的对照组,喷丸速度和喷丸覆盖率保持不变,由于第二次喷丸的丸粒尺寸不同,因而产生了不同分布的残余压应力场。模型 2 与模型 1 相比,在 10~40 μm 深度范围中残余压应力值略有增大,但在层深较大处残余压应力值基本相同,且残余压应力最大值深度基本不变。从以上结果中可以得出,复合小径喷丸相比于单次小径喷丸能在靶材近表面产生更大的残余压应力,且残余压应力最大值明显增大,最大值深度略有减小,这是第二次喷丸采用尺寸更小丸粒的结果。

图 3 模型 1~ 3 的残余应力分布

喷丸强化引入残余压应力的同时,会使材料表面发生塑性变形,引起表面形貌的变化,可以利用表面粗糙度对其进行描述。表面粗糙度公式可表示为:

式中:yi ( i = 1,2,…,N) 是模型表面第 i 个节点的垂直位移;N 是所计算的节点个数。对上述 3 个模型中靶材表面所有节点的垂直位移都进行计算,结果为模型 1 表面粗糙度为 Ra = 0. 19 μm,模型 2 表面粗糙度为 Ra = 0. 21 μm,模型 3 表面粗糙度为 Ra = 0. 16 μm。可见模型 3 的表面粗糙度最低,这表明第二次喷丸采用尺寸更小的丸粒能减小第一次喷丸对表面粗糙度的影响,改善喷丸后的齿轮表面形貌。

喷丸强度对复合小径喷丸影响分析

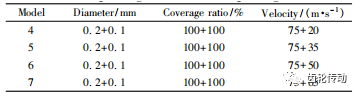

喷丸速度是影响喷丸强度的一个主要参数,本文在保证其他参数一致的情况下,将喷丸速度作为变量来研究喷丸强度对复合小径喷丸的影响。表 4 所示为模型 4~7 的喷丸仿真模型参数,通过改变第二次喷丸速度,得到不同喷丸强度下的残余应力结果,如图 4 所示。

表 4 不同喷丸强度下复合小径喷丸仿真模型参数

图 4 模型 4~ 7 的残余应力分布

从图 4 可以看出,随着第二次喷丸速度的增加,模型 4~7 的近表面残余压应力值及其最大值逐渐增大,且最大值深度基本不变,均在 20 μm 左右。当层深大于 30 μm 后,模型 4 ~ 7 的残余压应力值基本相同,残余应力层深基本不变。由此可以得出,随着喷丸强度的增大,靶材近表面的残余压应力值随之增大,而层深较大处的残余压应力值基本不变。

覆盖率对复合小径喷丸影响分析

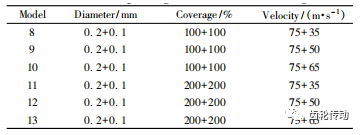

喷丸覆盖率作为喷丸工艺中最重要的参数之一,直接影响着喷丸工艺的加工质量。为分析喷丸覆盖率对复合小径喷丸强化效果的影响,分别进行 100% 覆盖率和 200%覆盖率复合小径喷丸模拟研究。仿真模型的相关喷丸参数如表 5 所示,其中模型 8~10 是不同喷丸强度下 100% 覆盖率复合小径喷丸,模型 11~ 13 是不同喷丸强度下 200%覆盖率复合小径喷丸,有限元仿真结果如图 5 所示。

表 5 不同覆盖率下复合小径喷丸仿真模型参数

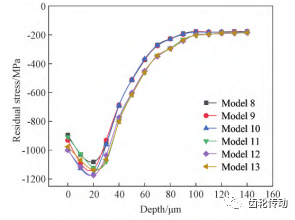

图 5 模型 8~ 13 的残余应力分布

图 5 模型 8~ 13 的残余应力分布从图 5 可以看出,在 3 种不同喷丸强度下,200% 覆盖率复合小径喷丸强化与 100% 覆盖率相比,在 20~120 μm 深度范围内残余压应力值有所增大,但残余压应力最大值相差较小,最大值深度基本不变。在 0~ 20 μm 深度范围内,模型 12 和模型 10 的残余压应力值基本相同,而模型 13 相比于模型 10 和模型 12 而言,残余压应力值却有所减小,分析其原因为模型 13 所用喷丸工艺使靶材表面发生过喷现象,导致喷丸强化效果减弱。因此可以得出,在防止过度喷丸的情况下,随着喷丸覆盖率增大,不同层深处的残余压应力值均有所增大,而对残余压应力最大值的影响较小。

三、喷丸强化试验研究与分析

喷丸强化试验

从喷丸有限元仿真结果中可以得出,模型 12 的喷丸参数为最佳复合小径喷丸工艺参数,其在防止过度喷丸的情况下,能够最大程度的提高齿轮表面残余压应力值,获得良好的喷丸强化效果。

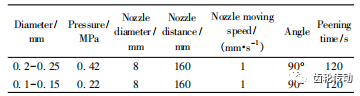

为验证喷丸有限元模型的合理性,进行 20MnCrS5 钢齿轮喷丸强化试验。利用 SP1200-V20 / 1 /2X 型数控喷丸机对齿轮表面进行喷丸处理,该喷丸机为气动式喷射,喷丸强化试验参数如表 6 所示,为保证试验可靠性,喷丸试验参数与模型 12 仿真参数相同。首先使用直径为 0. 2~0. 25 mm 的弹丸对齿轮表面进行第一次喷丸,喷丸压力为 0. 42 MPa;然后采用直径为 0.1~0.15 mm 的弹丸对齿轮表面进行第二次喷丸,喷丸压力为 0. 22 MPa。两次喷丸的弹丸流量均为 5 kg /min,喷射角度均为 90°,对齿轮表面喷丸时间设为 120 s,以满足 200%喷丸覆盖率要求。

表 6 喷丸强化试验参数

利用阿尔门( ALMEN) 弧高值测定法对喷丸强度进行测量,测得第一次喷丸强度为 0. 16 mmA,第二次喷丸强度为 0. 21 mmN。

残余应力分析

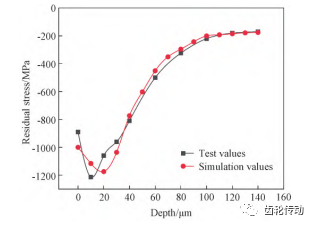

利用 X 射线衍射仪对复合小径喷丸后齿轮表层的残余应力进行检测,并与仿真结果进行对比,对比结果如图 6 所示。从图 6 可以看出,仿真结果的残余压应力最大值为 1173 MPa,最大值深度大约为 20 μm;试验结果的残余压应力最大值为 1220 MPa,最大值深度大约为 10 μm,残余压应力最大值仿真结果比试验结果小 3. 9%,误差相对较小。并且在考虑齿轮表面初始残余应力的情况下,获得的仿真结果与试验结果的残余应力曲线基本吻合,具有较好的一致性,因此可以证明本模型的合理性。

图 6 仿真结果与试验结果对比

有研究表明,当裂纹通过残余压应力场时,会使裂纹发生闭合现象,裂纹两侧间距明显减小,同时裂纹扩展速率明显下降。并且,当试样表层存在高水平的残余压应力时,能与外部施加载荷产生的应力发生抵消,同时降低表层的局部拉应力,促使裂纹在试样内部萌生,防止表面裂纹对试样表面接触性能产生影响。相比于传统喷丸,复合小径喷丸能在齿轮表面产生更大的残余压应力,且最大值更接近于表面,有利于促使疲劳裂纹在齿轮层深较大处产生。

硬度分析

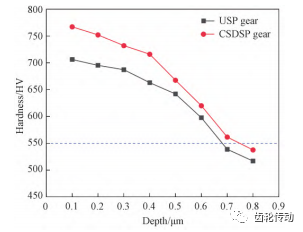

喷丸强化在齿轮表层引入残余压应力的同时,会使齿轮表面发生“冷作硬化”现象,提高齿轮的表面硬度。为分析复合小径喷丸强化工艺对齿轮表面硬度的提升效果,利用 HVS-1000Z 型显微硬度计对未喷丸(Un-shot peening,USP) 齿轮和复合小径喷丸 (Composite small diameter shot peening,CSDSP) 齿轮的表面硬度进行测量,测试载荷为 1000 g,保荷时间为 10 s,试验倍率为 40 倍,测量结果如图 7 所示。

图 7 表面硬度对比

从图 7 可以看出,复合小径喷丸后齿轮表面硬度有所提升,由于所使用的丸粒尺寸较小,且丸粒硬度与齿轮相当甚至略小,因此主要是对轮齿表层 0. 5 mm 以内的硬度提升效果较为明显,而对层深较大处的硬度提升幅度较小。从整体趋势上看,复合小径喷丸齿轮表层各层深的硬度始终高于未喷丸齿轮,有效硬化层深度从 0. 675 mm 提升至 0. 746 mm,提升了 10. 5%。以上结果表明复合小径喷丸强化能够在一定程度上提高齿轮表面硬度,有利于齿轮表面性能的提升。

渗碳齿轮接触疲劳裂纹形成与扩展动力参数是齿轮次表层所受的最大切应力 τmax 和表面硬度的比值,减小该比值可使疲劳裂纹的扩展阻力增大,延长裂纹的扩展时间。复合小径喷丸后引入的高残余压应力能使 τmax 值显著减小,并且齿轮表面硬度有一定提高,从而能有效降低齿轮接触疲劳裂纹形成与扩展动力参数,抑制裂纹的产生与扩展,延长齿轮的疲劳寿命。

粗糙度分析

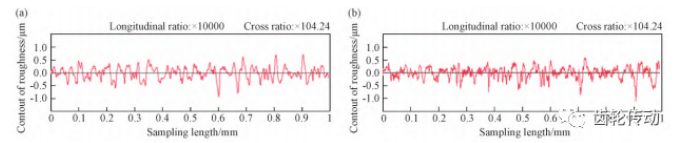

喷丸强化在引入残余压应力的同时,会使齿轮表面发生塑性变形,改变齿轮的表面形貌。为分析喷丸前后齿轮表面粗糙度变化,利用表面粗糙度测量仪(SURFCOM NEX 001SD-12) 分别对未喷丸齿轮和复合小径喷丸齿轮表面粗糙度进行测量,设置参数采样长度为 2 mm,取样长度为 1 mm,测针速度为 0. 06 mm /s,纵向放大倍数为 10000,测量结果如图 8 所示。

图 8 齿轮表面轮廓曲线

(a) 未喷丸齿轮;(b) 复合小径喷丸齿轮

表 7 所示为喷丸前后齿轮表面粗糙度数值,从轮廓算数平均偏差 Ra 和轮廓最大高度 Rz 可以看出,复合小径喷丸后齿轮表面粗糙度基本不变,主要原因为该复合小径喷丸工艺采用的丸粒较小,在齿轮表面发生较小的塑性变形,且第二次喷丸采用尺寸更小的丸粒有助于优化齿轮表面形貌;Rp 和 Rv 分别代表最大轮廓峰值和最大轮廓谷深,复合小径喷丸齿轮相对于未喷丸齿轮 Rp 值有所减小,而 Rv 值有所增大,且代表轮廓单元平均宽度的 Rsm 值显著降低,即轮廓峰和相邻轮廓谷之间的间距减小,在相同取样长度内轮廓谷数增多,更有利于润滑油的储存和油膜的形成,提高齿轮啮合时的润滑性能。

表 7 喷丸前后齿轮粗糙度数值

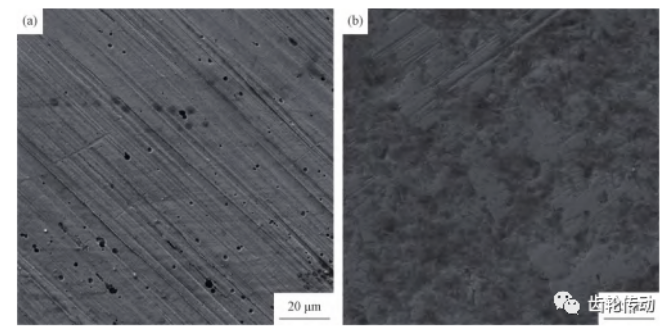

利用 TESCAN-GAIA3 型聚焦离子束扫描电镜 (SEM) 对未喷丸齿轮和复合小径喷丸齿轮的表面形貌进行观察,如图 9 所示。从图 9 可以看出,未喷丸齿轮表面经过研磨之后,齿轮表面有平行于研磨方向的划痕,称为平行凹槽织构,该种表面织构不利于齿轮表面润滑油的储存。而复合小径喷丸齿轮表面在喷丸之后形成大量的小型凹坑,这种表面形貌被称为微凹坑织构。在齿轮试验期间,每一个微凹坑都可以当作一个“微小储油池”对润滑油进行存储,当润滑油受热后体积增大从微凹坑中溢出,润滑摩擦表面;同时喷丸后齿轮表面纳米层具有良好的活性,易吸附润滑油形成润滑油膜,有利于改善试样表面的润滑性能。并且微凹坑织构还能捕获磨屑,减小磨粒对齿面的磨损。因此,喷丸后齿轮表面形成的微凹坑织构有利于改善润滑环境,增强齿轮表面的减摩抗磨能力,提高了摩擦学性能。

图 9 齿轮表面 SEM 形貌

(a) 未喷丸齿轮;(b) 复合小径喷丸齿轮

四、齿轮接触疲劳寿命试验研究

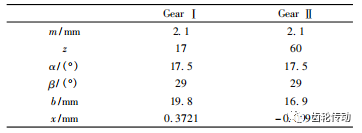

为验证上述因素对齿轮接触疲劳寿命的影响,以某款轿车自动变速器齿轮为研究对象进行试验研究,齿轮主要参数如表 8 所示,其中 m 为齿轮模数,z 为齿数,α 为压力角,β 为螺旋角,b 为齿宽,x 为变位系数。

表 8 试验齿轮参数

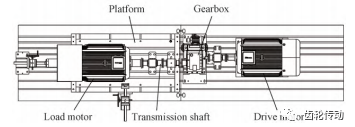

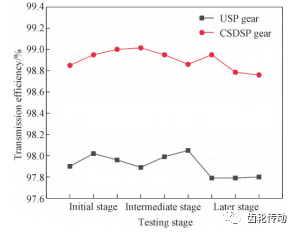

在图 10 所示的动力循环试验台上进行未喷丸齿轮和复合小径喷丸齿轮接触疲劳寿命试验。试验运行工况为输入转速 2500 r/min,输入扭矩 230 N·m,采用喷油润滑方式,油温控制在 80 ℃ 左右。根据振动信号测量采集仪实时监测频谱变化,判断齿轮表面是否发生点蚀。通过齿轮箱上观测孔定时观察齿轮点蚀情况,观察到齿轮表面有点蚀发生,停止试验。利用数据采集系统记录试验期间的效率值变化,并将试验分为 3 个阶段,分别为试验初期阶段、中期阶段以及后期阶段,对提取出来的每个试验阶段的数据求取平均值,得出结果如图 11 所示。从图 11 可以看出,复合小径喷丸齿轮的传动效率始终高于未喷丸齿轮,且提升效果明显。

图 10 动力循环试验台

图 11 齿轮传动效率对比

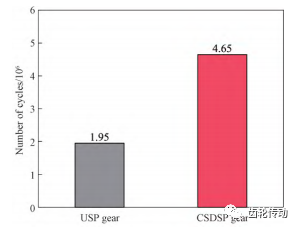

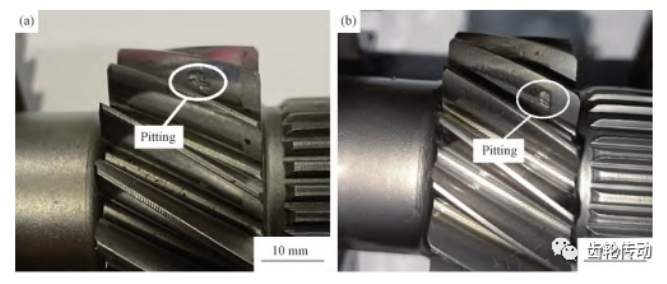

图 12 所示为未喷丸齿轮与复合小径喷丸齿轮在发生疲劳点蚀失效时的循环次数对比图。从图 12 可以看出,在相同负载条件下,复合小径喷丸齿轮是未喷丸齿轮寿命的 2. 38 倍,接触疲劳寿命显著提高。未喷丸齿轮与复合小径喷丸齿轮表面点蚀如图 13 所示。图 13(a) 为未喷丸齿轮在 1. 95×106 次循环后的点蚀情况,图 13(b) 为复合小径喷丸齿轮在 4. 65 × 106 次循环后的点蚀情况。从图 13 可以看出,复合小径喷丸齿轮表面点蚀面积略小于未喷丸齿轮,且点蚀位置都位于齿轮节圆附近。

图 12 循环次数对比图

图 13 齿轮表面点蚀图

(a) 未喷丸齿轮;(b) 复合小径喷丸齿轮

通过齿轮接触疲劳寿命试验证明,复合小径喷丸强化能够改善齿轮表面的接触疲劳性能,提升齿轮副的传动效率,有效延长齿轮的疲劳寿命。

五、结论

1) 有限元模拟结果表明,相比于单次小径喷丸,复合小径喷丸能在靶材近表面产生更大的残余压应力,且残余压应力最大值明显增大,最大值深度略有减小;在防止过度喷丸的情况下,随着喷丸强度和喷丸覆盖率的增大,残余压应力值随之增大,且最大值深度基本不变;

2) 通过喷丸强化试验研究,对复合小径喷丸强化效果进行验证,证明了喷丸有限元模型的合理性;试验结果表明,复合小径喷丸强化在齿轮表层引入高残余压应力和提高表面硬度的同时,基本不改变齿轮表面粗糙度大小;

3) 通过齿轮接触疲劳寿命试验研究,复合小径喷丸齿轮副间的传动效率始终高于未喷丸齿轮,且提升效果明显;在发生相同齿轮表面点蚀情况下,复合小径喷丸齿轮的疲劳寿命是未喷丸齿轮的 2.38 倍,疲劳寿命大幅提升。

参考文献略.

标签: 喷丸强化

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯