时间:2022-08-11来源:汽车实用技术 作者:匡立文等

针对转向机横向加载试验中小齿轮发生断齿失效,采用光学显微镜、扫描电子显微镜、X 射线能谱分析和维氏硬度测试等方法对小齿轮断齿原因进行分析。结果表明:齿根表面软化点及软化区域的存在是导致齿轮过载断裂的主要原因。其次,较大量的硫化物夹杂是导致齿轮断齿的另一个主要原因。

小齿轮是汽车转向机重要的安全零件之一。小齿轮与齿条啮合,将方向盘的手力扭矩转换为齿条的横向移动力,从而推动左右两侧拉杆并连接轮胎左右转向。反之,轮胎受路面冲击,也会通过拉杆传递给齿条,并通过小齿轮与齿条的啮合,对小齿轮施加逆向冲击力。在设计、生产小齿轮时,应保证小齿轮的强度,避免受过载冲击发生断齿失效,引起转向机故障和造成车辆驾驶事故。本文通过对汽车转向机小齿轮断齿进行失效分析,找到引起断齿失效的原因,并提出改进措施,避免小齿轮断齿现象的发生,同时为类似齿轮断齿分析提供相关借鉴。

一、概述

汽车转向机在做模拟路面逆向冲击的横向加载试验时,发生小齿轮断齿失效现象。小齿轮材料为 ZF208,斜齿轮,齿部表面经感应淬火和回火处理,表面硬度要求为 56HRC~ 61HRC,齿根部区域感应淬火深度要求 0.7mm~1.7mm。该小齿轮共有 9 齿,试验后其中 1 个齿从齿根处发生断裂,断齿宏观形貌见图 1 所示。为查明该小齿轮断齿原因,对其进行检验和分析。

图 1 小齿轮断齿宏观形貌

二、检验和分析

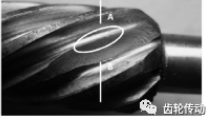

宏观检测和断裂起始位置确定:断口处宏观形貌见图 2,断齿发生在感应淬火段近端头侧。断面在纵向两侧向齿顶扩展,断面呈灰色,弧形对称下凹,中央顶部近齿根(A 向)相对较细,近图下侧(B 向)相对粗糙,并可见由上侧 A 向朝下侧 B 向及左右的放射状花纹,表明 A 向(圆圈区域)为断裂起始区。

图 2 小齿轮断口宏观形貌

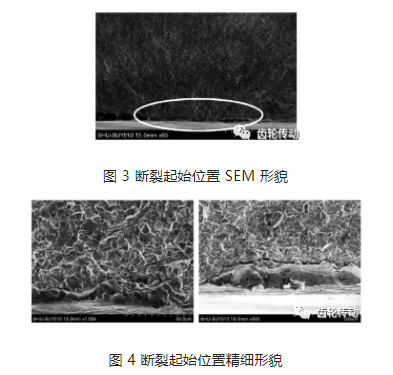

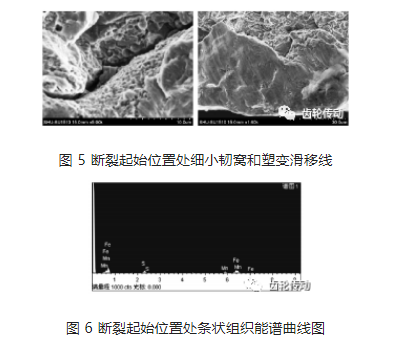

扫描电镜和 X 射线能谱分析: 对断齿进行清洗和干燥,根据 JB/T 6842-1993 标准, 在扫描电镜中进行精细观察和分析。图 3 是断裂起始位置的 SEM 形貌,可清晰地看到裂纹交汇于照片底部的圆圈处,对该处进一步放大形貌如图 4 所示。图 4 中主要为穿晶断裂,并存在了大量的二次裂纹,二次裂纹表现为沿晶界扩展,这是 典型的脆性断裂特征,表明该处承受了超过材料承载能力的载荷而发生了过载断裂。在裂纹起始处可看到大量细小的韧窝,如图 5 所示,这是塑性变形的特征。同时可看到有较明显的塑变滑移线,进一步说明在裂纹起始处发生了塑性变形。按照该零件表面硬度要求,该处为硬化组织,不应发生塑性变形,若发生了塑性变形,通常是由于该处的强度不足所致。

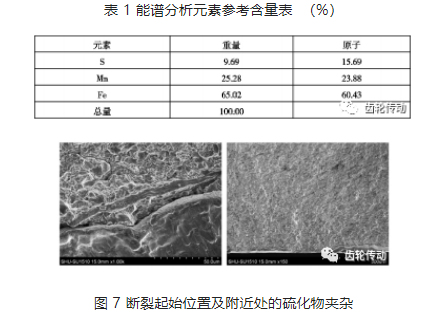

图 4 中同时可见条状夹杂物分布,根据 GB/T 17359-2012 标准,对上述条状夹杂物进行 X 射线能谱分析,除可见主量元素 Fe 峰线外,还可见 S,Mn 元素峰线,表明夹杂为硫化物,能谱曲线见图 6,元素参考含量见表 1。硫化物的分布沿着齿向,靠近齿根部位存在,破坏了钢基体的均匀性和连续性,对材料的强度和疲劳性能影响较大。夹杂物的存在,还会在该处造成应力集中,容易成为疲劳源,将大大削弱该部位的抗拉强度。图 7 是断裂起始处及附近的硫化物夹杂。

断面金相分析:

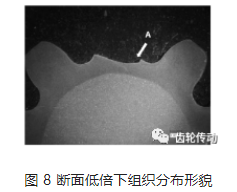

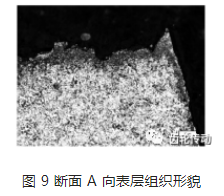

在断面法向截面上进行金相分析。该区域组织分布形貌见图 8 所示,可见断面处于感应淬火层内,两侧起始区、终断区均位于齿根部。A 向起始区高倍下形貌见图 9 所示,断面表层局部沿晶分布,根据 JB/T 9204-2008 标准,表层组织为细马氏体,马氏体可评为 5 级。

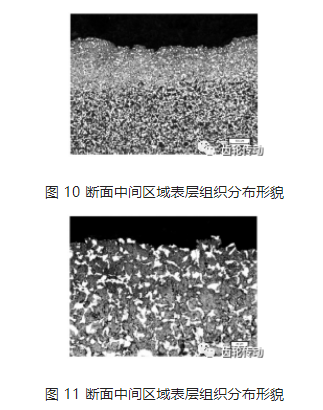

断面中间区域组织分布形貌见图 10 所示,图上侧为感应淬火层,可见表层不甚平整,高倍下可见表层组织见图 11 所示,根据 JB/T 9204-2008 标准,可判定为马氏体+铁素体。从金相试验可知,断裂层同时存在细马氏体和马氏体+铁素体,且淬火层相对不平整,因此该区域可能存在硬度不均匀现象。

硬度测试:根据 GB/T 4340.1-2009 标准,沿着零件表面从断裂起始位置至齿根进行显微硬度测试,显微硬度测试位置及结果如图 12 所示。可以发现靠近表面处存在部分硬度值低于600HV 的软化点和软化区域,该现象应是淬火不均匀导致。

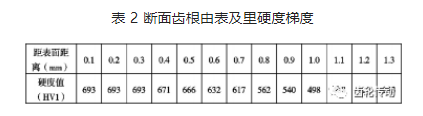

在断裂齿 A 向齿根部区域由表及里测定硬度梯度,结果见表 2。根据 GB/T 5617-2005 标准和图纸要求,最低硬度值 HVMS=615HV(56HRC),极限硬度值 HVHL=75%×HVMS= 461HV,测得硬化层深度 DS=1.10mm,符合图纸淬火深度 0.7mm~1.7mm 的要求。

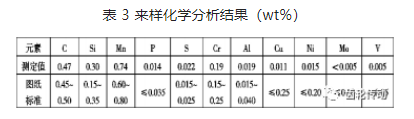

化学成分分析: 根据 GB/T 4336-2002 标准,在失效样件上取样进行化学分析,结果见表 3,符合图纸标准要求。

三、结论和建议

由上述测试分析可知,小齿轮断裂失效为过载断裂,断裂起始位置在靠近齿根部位。在显微硬度测试中,发现了近表面处存在软点和软组织,这是造成强度不足过载断裂的主要原因。同时,在断裂起始位置附近发现了大量的硫化物夹杂,沿着轴向分布并处于表面附近,使齿轮的承载能力大大下降,这是造成过载断裂的另一个主要原因。

建议进行热处理工艺时,采用高频感应淬火工艺,可使小齿轮零件表面实现组织强化,得到较高的表面硬度;同时,组织细小,强韧性配合好,具有较高的强度和多冲抗力,能满足转向小齿轮的使用性能要求。

建议对来料严把质量关,并定期取样检验相关成分,确保材料中无较多夹杂物。

标签: 齿轮加工

下一篇:浅谈风电齿轮箱的失效分析

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯