时间:2022-06-22来源:燕青谈齿轮 作者:麻俊方

目标和方法

研究项目IGF18517的目标和方法如图3所示。从最新的技术中可以看出,考虑到任何进给角度的自动确定芯片特性所需的计算方法已经被开发出来。该方法允许在考虑任何进给角度的情况下进行基于特征值的滚合工艺设计。在理论研究中,利用扩展的计算方法,分析了进给角对铁屑特性和相关刀具负载的影响。在随后的飞切试验中,进给角对刀具磨损的影响应根据理论考虑的经验来确定。为此目的,已经对进给阶段的切削条件进行了单独的分析。

本报告着重于综合考虑进料和随后的轴向加工与工件宽度的额外变化,以评估进料随全切削面积的增加或减少的影响。飞行切割试验和理论结论的结果将在齿轮滚轴试验中得到验证。为了这个目的,将根据研究过程的特征值,采用研究项目中开发的计算方法进行设计。所获得的知识将结合在一种设计方法中,从而实现基于知识的进给设计。

飞切试验

为了评价进料和后续轴向加工的联合影响,在飞切削试验中进行了类比试验。除了进给角的变化外,工件宽度和加工方向(和常规切割)也有所变化,以防止磨损行为的任何差异。

试验设置和刀具寿命预测

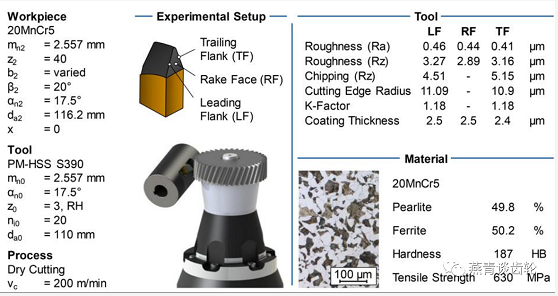

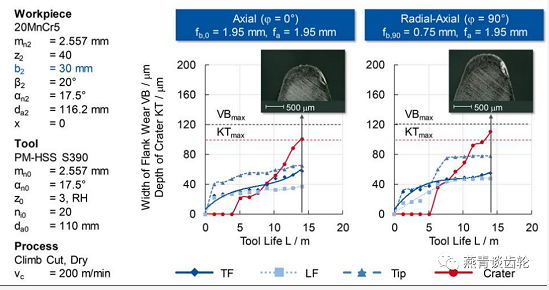

用于研究的刀具和工件的组合与以前类似,以单独考虑进给。如图4。工件材料对应于典型的齿轮合金钢,缩写为20MnCr5,具有细粒度、单形、铁素体-珠光体结构。工件的布氏硬度在工件表面测量,并根据DINENISO18265将抗拉强度转换为Rm=630Mpa。类比测试模拟了一个3-开始,右旋滚刀的尖端直径为=110mm和齿槽数ni=20。该刀具由粉末冶金高速钢(PM-HSS)制造,并涂有市售的(Al、Cr)N。齿面和齿侧的层厚度为=2.5um。切削的初始表面条件记录在图4的上部分。显示了齿面和侧面的粗糙度以及切边半径、K因子和切削情况。

图4 试验中的工艺参数、刀具和工装情况

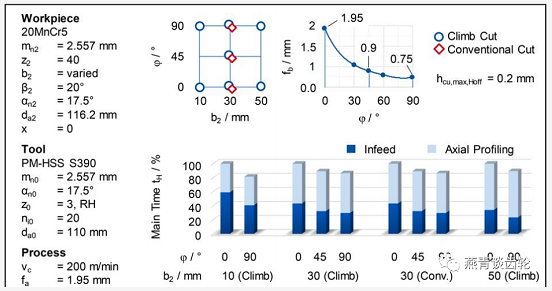

试验是在干切割条件下在格里森-胡尔特P400齿轮滚轴机上进行的。齿侧磨损的最大宽度VBmax=120μm,最大磨损深度KTmax=100μm被定义为磨损标准。在齿高(TF)和齿长(LF)侧面和齿顶间隙表面上记录了测量齿面(RF)齿侧磨损的宽度VB。。试验选择ve=200m/min,最大齿顶铁屑厚度根据hcumax,hoff=0.2mm。为了达到规定的最大铁屑厚度,hcumax,hoff=0.2mm=0.2mm,所需的轴向进料f为f=1.95mm。对于爬升切削试验,改变了工件宽度(b2=10mm、b2=30mm和b2=50mm)和进给角(φ=0°和φ=90°)(图5)。对于b2=30mm的工件,也在φ=45°下进行了研究。

图5 试验的时间和主要参数

在进给阶段的路径进给f中,考虑了进给角φ,使得最大铁屑厚度hmax相同。随后的轴向加工。采用SPARTApro的扩展计算方法确定相应的路径源。在这种情况下,轴向进料的进给速率为=1.95mm,径向进给的f为=0.75mm,φ=4.5°的f=为0.9mm。与爬升切削的研究相对应,对常规切削的b2=30mm工件进行了试验,否则工艺参数不确定。

除实验设计外,不同变化的主要时间如图5所示。φ=90°和φ=45°的工件宽度的加工时间为φ=0°的变形。根据最大铁屑厚度,注入所需的加工时间,因此也进行全加工时间随着进给角的增加而持续减少。径向轴向工艺控制的加工时间为考虑试验点轴向工艺加工时间的80%~90%。这表明了提高工艺生产率的潜力。

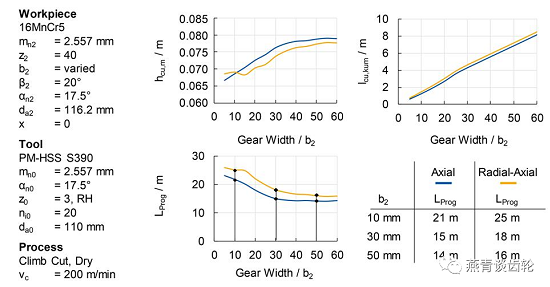

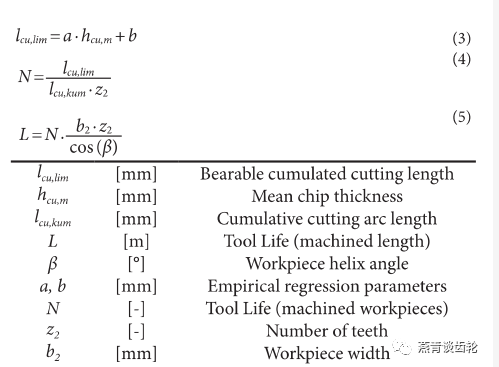

通过对进料孤立影响的研究,确定了可承载累积切削长度lculim与平均铁屑厚hculim之间的线性相关性,对后续实验的刀具寿命预测进行了分析。根据工件宽度b,使用SPARTApro确定了几何参数hcum和lcukum(图6)。

图6 刀具寿命

根据平均铁屑厚度hcum,可承受的累积切削长度lculim也可以从图2中的图表中提取,或者,如果回归参数a和b已知,则根据公式3计算。通过在公式4中插入确定的参数,可以根据公式5确定刀具寿命N,以及基于加工长度L,以下表示为刀具寿命L。

对于轴向和径向轴向过程控制的试验,在工件宽度上绘制预测刀具寿命。工件宽度为b2=10mm,轴向型刀具寿命最长,Lprog=为21m,轴向型Lprog=为25m。随着工件宽度的增加,预计刀具寿命逐渐降低到b2=30mm的Lprog=15m或Lprog=18m,b2=50mm的Lprog=14m或Lprog=16m。对于所有情况,由于平均铁屑厚度hcum较低,径向-轴向变体的预测刀具寿命都高于轴向变体。

飞切试验的探讨

图7显示了在φ=0°和φ=90°条件下,使用b2=30mm的爬升切削试验的磨损曲线。根据最大铁屑厚度设计进给,达到KTmax=0.1mm,试验结束。记录的前端和后侧面以及刀具尖端的磨损曲线显示了径向和轴向变体在定性和定量上相似的曲线。尖端间隙表面的侧面磨损的宽度是一个例外。在刀具寿命从L=5m到L=7.7m时,径向变体尖端的侧面磨损宽度从VB=40mm增加到VB=80mm,这是由于前沿的随机断裂。随着测试的继续进行,线性磨损没有进一步加大,而是突然损坏。与对进给面积的孤立影响的研究相比,无法确定进给策略对刀具磨损的显著影响。这可以解释为,随着工件宽度的增加,全切削面积的比例不断增加,进给的影响也相应减小。

图7 根据最大铁屑厚度和最大0.2mm设计进给的轴向和径向-轴向过程控制(b=30mm)的磨损行为

b2=50mm齿轮的试验结果也支持了进料的影响随工件宽度的增加而减小、轴向和径向-轴向过程控制的磨损特性差减小的现象。图8显示了使用b2=50mmforφ=0°和φ=90°的爬升切削试验工具的磨损发展。定性地说,这些变化的磨损行为几乎没有区别。定量地说,由于齿顶间隙表面和侧面上的初始磨损有偏差,曲线之间存在差异。

在加工较窄的工件时,磨损行为的差异应更明显。到目前为止,这还没有得到证实,因为在对b2=10mm工件的研究中,由于刀具尖端的意外断裂,刀具达到了寿命的结束。这些检验必须在未来重复进行,以验证或伪造假设。

磨损研究中对进给和轴向加工联合影响的刀具寿命所确定的刀具寿命如图9所示。在轴向和径向轴向过程控制中,刀具寿命相对较低,为7.4m<l<8.8m后,加工宽度为b2=10mm的工件,导致刀具尖端断裂导致刀具故障。当用b2=30mm加工工件时,径向轴向策略实现了相同的工具寿命,l=为14.4m作为轴向过程控制,同时提高了生产率。< p=""> </l<8.8m后,加工宽度为b2=10mm的工件,导致刀具尖端断裂导致刀具故障。当用b2=30mm加工工件时,径向轴向策略实现了相同的工具寿命,l=为14.4m作为轴向过程控制,同时提高了生产率。<>

与预测的刀具寿命Lprog=15m或Lprog=18m相比,在实验中获得的刀具寿命较低。此外,在径向和径向轴向变体之间,不能确定刀具寿命的差异。采用φ=45°进料角设计,L=11.8m的工具寿命更低。常规切削加工可提高刀具寿命。而轴向进料的品种刀具寿命为L=17m,而在径向轴向过程控制下,所有L=为19.6m的品种刀具寿命最大。然而,由于切削边缘断裂导致的刀具过早失效,一种对角线-轴向的机械加工策略导致了实验的失败。随着工件宽度从b2=30mm增加到b2=50mm,记录了工具寿命的下降。这一结果也符合之前进行的工具寿命预测。与预测相比,试验中确定的刀具寿命低于预测,轴向变体的刀具寿命高于径向轴向变体的刀具寿命。

为了验证可承受的累积切削长度lculim与平均铁屑厚度hcum的线性相关性,根据方程4和方程5,将变量的独立刀具寿命L转换为可承受的累积切削长度lculim,并绘制在相应的平均铁屑厚度图上。在这种情况下,可承受的累积切削长度lculim也与平均铁屑厚度hcum相关(图10)。由于故障而失败的刀具被排除在评估之外。

与进给角的孤立影响研究相比,回归线显示出不同的斜率和纵坐标段。这就解释了实验中刀具的使用寿命低于预期。研究中确定的可承受的累积切削长度降低,可以解释为工件强度为20MnCr5,抗拉强度Rm≈为630MPa。在之前的试验中,机加工了一种抗拉强度为R≈550MPa的16MnCr5渗碳齿轮钢。

根据特征值,可以更精确地分析飞切试验中确定的刀具寿命。工件宽度的增加导致厚度和芯片长度近似于相应的最大值,这在全切割中存在(另见图6)。这意味着较宽的工件的载荷高于没有或几乎没有任何完全切割区域的工件。这就解释了宽工件(b2=50mm)比窄工件(b2=30mm)的刀具寿命更短。

通过调整进料角度或加工方向,在加工过程中,穿透力的几何形状会发生变化。这导致了切削性能的变化,由此产生的刀具负荷,从而影响刀具寿命。结果表明,本文研究的过程变量、进给角、加工方向和工件宽度,仅间接影响刀具寿命。机械加工策略和工件宽度的变化会导致几何穿透比的变化,从而导致刀具载荷的变化。哪种过程策略导致了这些条件的形成是次要的。

了解可承受的累积切削长度lculim与平均铁屑厚度hcum的线性相关性,可以根据刀具寿命设计切削工艺。可承受的累积切削长度lculim可以通过图表以图形方式确定,也可以根据公式3计算。系数a和b将在磨损研究中通过经验来确定,例如在飞行切削试验中。利用SPARTApro制造模拟软件,可以数值推导出平均芯片厚度hcm。公式4和公式5可用来计算。为了达到这个目的,必须知道每个间隙的累积铁屑长度,这可以用SPARTApro模拟确定。

标签: 齿轮刀具

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯