时间:2022-03-09来源: 作者:袁培峰

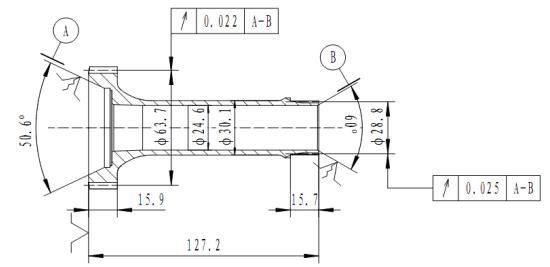

我们曾为某一汽车自动变速箱厂配套一种AT核心零部件,其中有一零件结构及要求如图一所示。

图一

从工件外形看主要特征为长筒状薄壁,而且内孔小,细而长,对于夹具设计刚性及使用精度不易保证;从工件大小端渐开线花键参数及精度上看,径向跳动已经达到了渐开线花键标准ISO 1328-2 6级水平,这就要求夹具制作及装配精度至少应达到IT5级水平。我们最初采用图二所示夹具结构方案:

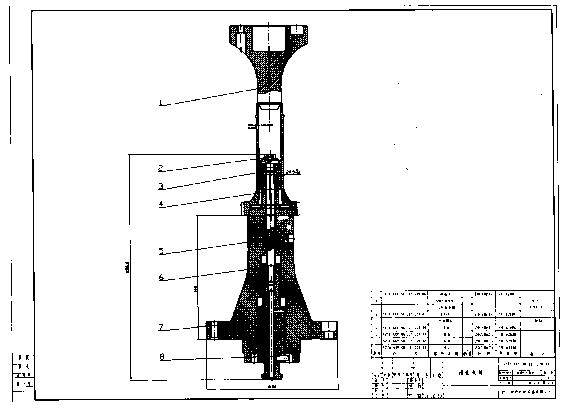

图二

该夹具由8个子件组成,以工件大端锥孔与小端孔角定心,对应件1和6,工件中段内孔夹紧,同时亦参与定心,对应图中件3。动力来源机床液压锁紧油缸,经SK40拉爪作用于件7与件2,实现夹紧动作。该夹具经过投产使用,由于重复定位精度不稳定,我们要求0.005mm以里,实际有时达到0.01-0.02mm,致使加工产品质量不稳定。分析此方案由于受以下因素影响产品精度要求难于保证。其一工件薄璧涨紧变形;其二大端锥面车削孔大小及角度一致性难于保证,轴向定位位移误差必然存在;其三受涨芯制作精度及微张精度影响;其四涨芯锥孔与锥轴配合部位,在夹具松开时存在冷却液中夹杂物附着,从而影响夹具精度。由于夹具存在以上缺陷,我又针对性的将设计方案进行了优化改进,结构方案如图三:

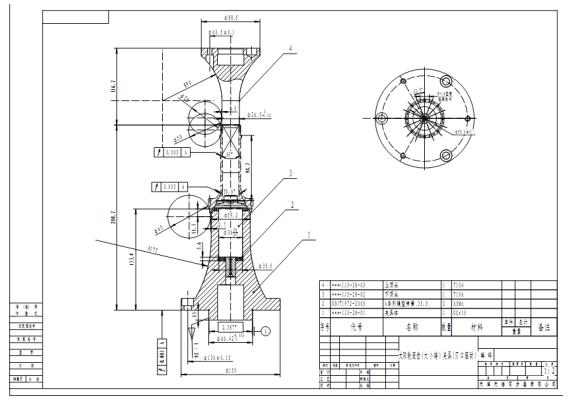

图三

该结构要点为:夹具由原来的8个组件减为4个组件,采用上下双顶尖件3、件4定心,下顶尖为浮动定心顶尖,工件大端面定位并以夹具体(件1)端面上的多处刃口驱动工件旋转。下顶尖靠蝶形弹簧(件2)提供足够的浮动定心力,端面靠刃口提供圆周驱动力,确保不松脱,连续驱动,从而稳定高效的加工。具体使用时碟簧采用两片叠合,在机床上顶尖下行压向工件时,力经工件传夹具中件3下顶尖,致使下碟簧产生具有两倍于单簧变形力,变形力反作用于下顶尖及工件,确保提供工件的轴向向上力,远大于滚齿加工滚削力。夹具体与工件定位的端面设计成端面平台和驱动刃口径向相邻且均匀分布,在下行压力的作用下,致使工件下端面微微嵌入刃口中,待工作台旋转时即驱动工件,同时刃口驱动力远大于滚削圆周力。在加工状态时,由工件、夹具、机床组成的系统,便会成为刚性很足的整体。

该夹具较原设计结构精简了,有效地提高了定位精度,增强了使用稳定性,并有效地克服了夹紧变形,轴向定位误差以及清洁度影响定位精度等诸多缺陷。经过现场大批量工件的加工使用,该结构夹具能较为稳定的确保加工后工件径向跳动在0.005~0.010之间。同时制作工艺简化,夹具成本仅为原结构成本的50%。

【结论】 此结构夹具操作便捷,工件变形很小,加工精度很高,在我公司加工的同类产品上得到了有效地推广使用。该类型夹具能广泛使用在具有不易选择定位夹紧部位的轴类及长套筒类工件滚齿加工中,有望在行业中发挥些微薄之力。

标签: 夹具

下一篇:齿面渗碳类零件的工艺改进研究

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯