时间:2022-02-18来源: 作者:邓效忠等

【摘要】为了解决指形铣刀在加工中心上加工弧齿锥齿轮效率低、表面质量的问题,提出了中凹盘铣刀加工弧齿锥齿轮的方法。选择刀底内凹的盘形铣刀,主动改变刀具姿态角的设置,先以切触点位置确定侧倾角避免过切齿槽底面,再以平底刀加工自由曲面的方法分别确定两侧齿面的前倾角,保证大的切削带宽,实现了弧齿锥齿轮的高效加工。通过五轴数控加工实验,证明了本加工方法可行性和正确性。

【关键词】弧齿锥齿轮,中凹盘铣刀,数控加工,主动控制刀位,宽行

0 引言

弧齿锥齿轮因其良好的啮合传动性能而广泛应用于机械传动系统中。随着矿山、船舶、电力等行业主机设备日趋大型化,对大规格弧齿锥齿轮的需求量越来越大。采用专用盘铣刀加工大规格弧齿锥齿轮存在加工效率低、制造费用高等问题。随着自由曲面数字化加工技术的发展,开始了采用球头刀加工大规格弧齿锥齿轮的研究[1-4]。然而,由于球头刀的法矢自适应性,无法避免切削带宽小、加工效率低的难题。平底端铣刀因其切削带宽大、加工效率高等优点而成为近年来自由曲面数字化加工的研究热点,并且产生了大量的成果[5-10]。然而,基于平底刀的研究对象一般为平坦、敞口类曲面,而弧齿锥齿轮由于齿面拓扑结构复杂、以齿底曲面相连的两侧齿面相向对立、齿槽空间狭小等原因,因而一直没有平底刀加工弧齿锥齿轮的文献报道。本文提出的弧齿锥齿轮端铣加工方法,是在掌握齿轮几何结构的基础上,采用刀底带内凹的端铣刀,通过改变刀具前倾和侧倾的顺序,主动控制刀位避免齿底过切,分离刀具前倾角与侧倾角的功能,以侧倾角的合理设置避免明显的过切,充分利用前倾角实现较大的切削带宽,从而实现弧齿锥齿轮的无干涉、高效率加工。

1 弧齿锥齿轮齿面几何

1.1齿面网格节点空间坐标

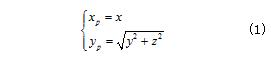

根据弧齿锥齿轮的加工理论,通过坐标变换和啮合方程,可以将弧齿锥齿轮的齿面方程表示为r(θ,φ),其中θ和φ是曲面参数[11]。然后,将齿面旋转投影到齿轮的轴截面上,并对齿面的旋转投影图进行网格划分,齿高方向m行,齿长方向n列,形成m×n个网格节点。确定齿面旋转投影图上网格节点的平面坐标(xpi,ypi) (i=1,2,…, m×n)。再根据旋转投影原理,建立满足网格点平面坐标和空间坐标的方程组:

式中,x,y和z是齿面网格节点的径矢分量。

求解此方程组,可以确定网格节点的曲面参数值,进而确定齿面网格点的空间坐标。

1.2齿面网格点的主曲率和主方向

规定弧齿锥齿轮齿面的法矢由实体指向空间,那么轮齿凸面沿齿长和齿高的弯曲方向都指向法矢负向,凸面的两个主曲率都小于0,凸面由凸椭圆点构成;而凹面,沿齿长向法矢正向弯曲,沿齿高则向法矢负向弯曲,所以凹面点的主曲率必然异号,凹面由双曲点构成。齿面网格点的主曲率和主方向可以利用微分几何中的曲面理论确定,也可以利用切削过程中产形轮和齿面的线接触关系确定[12]。

2 中凹盘铣刀端铣齿面的刀位

2.1数控加工模型

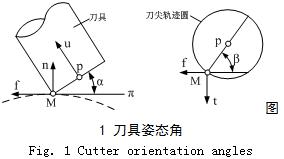

在刀具和设计曲面切触点处,建立由设计曲面法向幺矢n(由实体指向外部空间)、进给方向幺矢f以及和n、f都垂直的幺矢t所构成的活动标架。在初始刀位处,刀尖与设计曲面在切触点c接触,刀轴幺矢u和法矢n平行,刀尖平面和设计曲面的切平面重合。让刀具绕矢量t旋转,刀尖平面和设计曲面的切平面会形成一个夹角α,这个夹角被定义为刀具的前倾角。然后,让刀具绕法矢n旋转,形成刀具的侧倾角β,如图1所示。

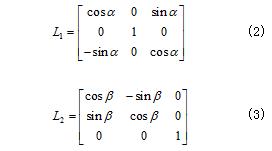

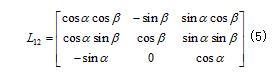

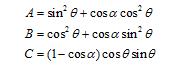

刀具的前倾和侧倾的坐标转换矩阵如下所示,

需要注意的一点,是刀具先前倾后侧倾的顺序不能随意改变,否则会造成刀尖轨迹圆和设计曲面的干涉。

2.2刀具选取

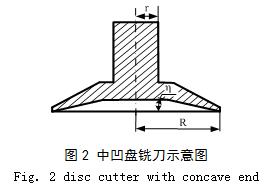

与小直径指状刀具相比,端铣刀的刀尖半径大,刀齿多,耐用度好,所以更适合多个齿面的重复加工。但是,普通的端铣刀,只能让刀具前倾后,刀尖轨迹圆高于设计曲面的切平面,刀具包络面与设计曲面的诱导法曲率增大,难以实现宽行、高效加工。王小椿教授曾提出一种新型的端铣刀,中凹盘铣刀,如图2所示。

中凹盘铣刀是平底刀的重要变形,由于刀底的锥形凹陷,从而增加了刀具的前倾角范围。刀具前倾之后,不仅可以让刀尖轨迹圆高于加工曲面的切平面,而且可以让刀尖轨迹圆低于曲面的切平面,从而减小刀具包络面与加工曲面的诱导法曲率,并且刀底和已加工曲面无干涉。基于曲面加工理论和齿面的完整加工,中凹盘铣刀的刀尖半径范围如下所示,

式中, m为齿轮模数,f为齿高系数, c为顶隙系数, r为刀杆半径,  为齿面的主曲率。

为齿面的主曲率。

2.3主动控制刀位

由于中凹盘铣刀的半径大于最大齿深,若仍采用让刀具先前倾后侧倾确定刀位,刀尖在加工齿面的同时会否过切齿槽底面则没有保证,甚至造成组成齿槽的两侧齿面完全分离,故提出了让大直径盘铣刀先侧倾后前倾的刀位主动控制方法,保证刀尖在端铣齿面的同时不会切入齿槽底面。由于刀具姿态角设置顺序的改变,造成前倾转动轴线方向的变化。刀具前倾轴线方向的推导如下所示。

(1)刀具先前倾后侧倾的坐标转换矩阵如式(2)和(3)所示,两次旋转之后的转换矩阵乘积为,

(2) 由于刀具侧倾的转动轴线不变,所以侧倾转换矩阵亦不变,如式(3)所示。

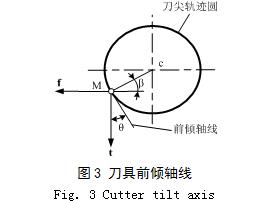

(3) 指定刀具在侧倾之后,前倾的转动轴线与标架中的矢量t夹角为θ,如图3所示。

根据图3中的几何关系,前倾轴线的幺矢为,

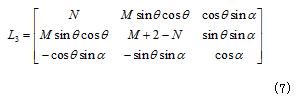

根据Euller-Rodirgue公式,可以得到刀具侧倾的旋转矩阵,

式中,

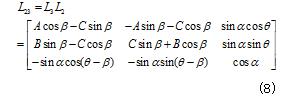

刀具先侧倾后前倾之后,转换矩阵的乘积为,

式中,

比较L23和L12,可以得出结论:

换言之,刀具齿面切触点法矢n旋转,形成侧倾角β,然后再绕与t矢量成β角的轴线旋转形成前倾角α,可以保证刀尖轨迹圆和被加工齿面只在切触点接触,没有干涉。

2.4 刀具侧倾角

为了保证加工齿面的刀尖不会过切齿底,应以切触点与齿槽底面的距离来计算刀具的侧倾角。

由幺矢t和切触点矢量rM所决定直线方程为,

式中,u为曲线参数。

齿槽底面是齿根圆锥面的一部分,其方程为,

式中,(x,y,z)是圆锥面上一点的坐标, 是齿轮的根锥角。

是齿轮的根锥角。

联立方程(10)和(11),可以确定切触点沿t负向与齿槽底面的交点,进而确定此交点和切触点的距离l。

由图3,可以确定刀具侧倾后,刀尖轨迹圆越过切触点深入齿槽的劣弧弓高为,

则侧倾角的计算公式为,

2.5 刀具前倾角

对于由凸椭圆点构成的轮齿凸面,通过让刀具包络面和齿面在垂直于切削进给方向的法曲率相等来确定前倾角,可以保证较大的切削带宽。

幺矢t和第一主方向e1的夹角δ为,

然后,利用Euller方程确定齿面的法曲率kt,

刀具包络面的法曲率确定方法如下所示:

(1)在初始刀位处,刀尖轨迹圆在ftn标架中的表达式,

其中,ψ是刀尖轨迹圆的曲线参数。

(2)刀具经侧倾和前倾后,刀尖轨迹圆在标架中的表达式,

(3)经侧倾和前倾后,刀尖轨迹圆在矢量t和n所构成平面中投影线在切触点的曲率kp为,

联立(15)和(18)式,可以确定加工凸面时中凹盘铣刀的前倾角α。

由于轮齿凹面和凸面曲面结构的不同,凹面加工时,在侧倾角确定后,参考Struz法来确定刀具的前倾角,

其中,ε为一定值;对于双曲点,ke和二主曲率中取正的一致。

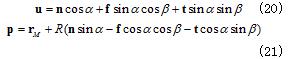

在刀具的前倾角和侧倾角确定之后,刀位的表达式如下所示:

其中,u表示刀轴的幺矢,而p表示刀尖轨迹圆的刀心矢量,rM是切触点矢量。

3 实验加工

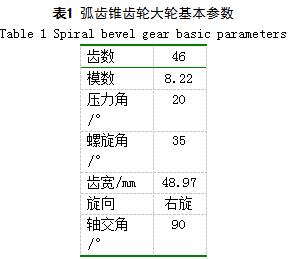

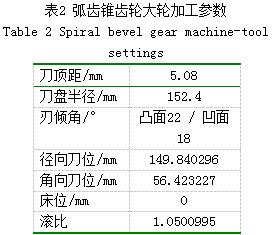

为了验证所提出加工方法的可行性,以一对弧齿锥齿轮副的大轮为例,利用式(20)和(21)中刀位,后置处理编写数控程序,在DMU100型五轴立式加工中心上进行了实验加工,轮齿凸面7次切削完成加工,凹面6次完成加工。

弧齿锥齿轮大轮的基本几何参数和加工参数如表1所示:

中凹盘铣刀加工算例弧齿锥齿轮大轮的瞬间如图4所示。加工完成的弧齿锥齿轮大轮如图5所示,齿面光滑连续,光洁度好。

4 结论

本文提出的中凹盘铣刀端铣数控加工弧齿锥齿轮的方法,将平底刀高效率端铣曲面的成果应用于加工弧齿锥齿轮,先设置刀具侧倾角以避开干涉,再设置刀具前倾角保证大的切削带宽,并通过数控加工实验,说明了该方法的可行性。这种加工方法具有刀具耐用度高、采用通用5轴数控机床、切削带宽大,加工效率高等优点,而且通过合理的刀具结构设计和刀位确定方法,可以避开刀具和齿槽的干涉,尤其对大规格弧齿锥齿轮的加工具有重要意义。

参考文献:

[1] S H Suh, J Lee. Multi-axis machining with additional-axis NC system [J], International Journal of Advanced Manufacturing Technology,1998, 14: 865–875.

[2] Suh S H, Jih W S, Hong H D, et al. Sculptured surface machining of spiral bevel gears with CNC milling[J]. International Journal of Machine Tools & Manufacture, 2001, 41: 833–850.

[3] 凌文峰. 螺旋伞齿轮新加工方法及关键技术的研究[D]. 北京:北京交通大学,2008.

Ling Wenfeng. The study of spiral bevel gears new machining methods and crucial technology [D]. Beijing: Beijing Jiaotong University, 2008.

[4] Kawasaki K, Tsuji I, Abe Y, et al. Manufacturing method of large-sized spiral bevel gears in cyclo-palloid system using multi-axis control and multi-tasking machine tool[J]. The JAPAN Society of Mechanical Engineers Series C. 2011, 77: 728-736.

[5] R.Schmid. An integrated turbine blade manufacturing system. Auto fact 6, 1984.

[6] Vichers G W, Quan K W. Ball-mills versus end-mills for curved surface machining[J]. Journal of Engineering for Industry, 1989, 111:22-26.

[7] 王小椿,吴序堂,李艳斌. 密切曲率法——一种加工自由曲面的新概念[J]. 西安交通大学学报,1992,26:51-110.

Wang Xiaochun, Wu Xutang, Li Yanbin. Curvature catering – a new concept for machining sculptured surfaces[J]. Xi’an Jiaotong University Xuebao, 1992, 26: 51-110.

[8] B K Choi, J W Park, C S Jun. Cutter-location data optimization in 5-axis surface machining[J]. CAD, 1993, 25(6): 377-386.

[9] Andrew Warkentin, Fathy Ismail, Sanjeev Bedi. Intersection approach to multi-point machining of sculptured surfaces[J]. Computer Aided Geometric Design, 1998, 15: 567-584.

[10] 樊文刚, 王小椿, 姜虹, 蔡永林. 一种开阔自由凹曲面五坐标加工多点刀位算法[J]. 西安交通大学学报,2010, 44(9): 69-73.

Fan Wengang, Wang Xiaochun, Jiang Hong, Cai Yonglin. Multi—point tool positioning strategy for five-axis machining of open sculptured concave surfaces[J]. Xi’an Jiaotong University Xuebao, 2010, 44(9): 69-73.

[11] 李天兴,邓效忠,李聚波,等. 螺旋锥齿轮齿面误差分析与自动反馈修正[J]. 航空动力学报,2011,26(5): 1194-1200.

Li Tianxing, Deng Xiaozhong, Li Jubo, et al. Automatic feedback correction and deviation analysis for tooth surface of spiral bevel gear and hypoid gear[J].Journal of Aerospace Power, 2011, 26(5): 1194-1200.

[12] F.L. Litvin, N.X. Chen, J.-S. Chen. Computerized determination of curvature relations and contact ellipse for conjugate surfaces[J]. Computer methods in applied mechanics and engineering, 125, 151-170, 1995.

标签: 齿轮加工

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯