时间:2021-05-08来源:KAPP NILES 作者:Martin Witzsch

使用可修整的刀具进行展成磨削,是大规模批量生产中的常用方法。尽管修整过程需要花费非生产的辅助时间,这种加工方法的优势依然非常明显:保持在63-80米/秒之间的切削速度,使高生产率得以保障。常用的刀具,如直径300mm的磨削蜗杆,在转速为5000 - 7500 转/分的情况下,就能够达到这种切削速度。机床就是以此为基础设计的。但是直径大的刀具会因为干扰轮廓的存在而产生问题,因为刀具需要较大的超程,也就是在齿轮被加工的轮齿旁边预留的空间。典型的例子比如:在待加工的位置旁边,有一个轴承座或另一个齿轮。人们可以使用直径较小的刀具,但是在保持同样转速的条件下,切削速度就会降低。此外,标准机床既不能安装这么小的刀具,也不能在这么小的轴间距下毫无碰撞的加工工件。常规的展成磨削机床要求刀具的直径至少要达到170-200mm。因此,生产制造商在加工受限制的工件时,至今都不得不采用其他生产效率较低的方法。

常规加工干扰轮廓

目前来讲,硬精加工带有干扰轮廓的齿轮的通用方法,是进行不连续的成形磨削或者成形珩磨。两者都适用于复杂的组件,但是他们并不像连续展成磨削一样,具有很高的生产效率和经济效益。这样以来,就使得可修整或无需修整 的成形磨削砂轮外径要缩小达30 - 50 mm。再者,与蜗杆砂轮相比,它们也不需要在加工区域旁边预留太大的走刀空间。可是,这种方法需要很长的辅助时间作为担保。

另一种选择是珩磨成齿,属于一种成像方法,使用这种方法珩磨条上的齿形与工件一起滚动脱落,从而去除材料。然而取决于加工的方法,珩磨的切削速度非常低,而且这种方法本身也需要非常大的切削力。因此,这种方法就不适合用于加工模数很大或者齿宽很大的齿轮。因为在加工过程中所需的作用力可能过高。

尽管有这些缺点,生产制造商在过去的大规模批量生产加工中也不得不采用上述两种方法:针对受干扰轮廓限制齿轮的连续展成磨削技术,因为没有适用的磨齿机床,而至今没有取得成功。特别是之前对刀具驱动和工件驱动的动态要求实在太高。在此期间,市场上出现了新的研发成果,填补了这个缺口。

用小型刀具进行连续展成磨削

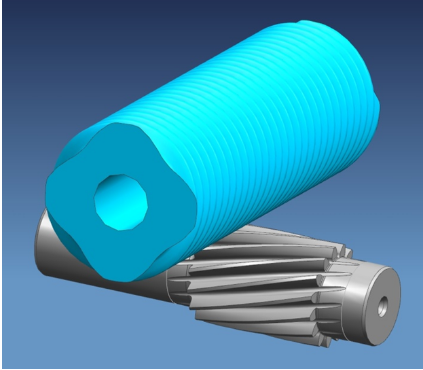

针对连续展成磨削加工工艺,卡普奈尔斯专门研发了磨齿加工中心 KX160 TWIN和KX 260 TWIN,用于硬精加工带有干扰轮廓的齿轮。得益于高转速磨削主轴的出现,使得需要采用直径达55mm的刀具来加工的齿轮,第一次能够运用展成磨削技术进行加工成齿。结合直径最大可达180mm的此类刀具,可以实现那些批量生产中由于受干扰轮廓限制而至今无法达到的质量要求,加工时间和加工成本。卡普奈尔斯小型轧辊蜗杆项目负责人托马斯尼茨舍解释说:“一个典型的刀具驱动器最高转速为7500 转 /分。如果要保持相同的切削速度采用小型刀具进行磨削的话,取决于小型刀具的直径大小,转速可能需要高达 25000 转/分。这种情况下的作用力,与传统机床相比是完全不同的。工件在啮合中也同样必须随之更快地旋转。在这一点上,我们拥有起步优势:在卡普奈尔斯标准机床上使用的工件驱动器,转速已经达到了5000 转/分。“

除了巨大的作用力之外,狭小局促的空间也让研发人员面对着不同寻常的挑战:每个刀具都需要一个稳定的、可快速更换的夹具,夹具的芯轴必须包含整体的传感器和促动器:机床通过固体传声传感器来识别工件和刀具之间、以及刀具和修整刀具之间何时产生接触。除此之外,机床还配备与芯轴集成一体化的自动平衡功能。

得益于第二个工件主轴,更加缩短了辅助时间

为了进一步提高生产率,机床中安装了两个相同的工件主轴,它们相对立的装配设置在一个圆形的旋转工作台上。在加工一个主轴上的工件的同时,在另外一个工件轴上将自动完成上料、下料和自动对准工件。这样,就把辅助时间缩短到了最低限度。此类机床适用于外齿、直齿和斜齿生产加工。客户可以选择配备一个测量装置,即可确定齿形和齿向、径跳以及公法线长度等数据。

托马斯尼茨舍还说到:“凭借这两种磨齿中心,我们的目标是在大批量和批量的磨齿生产加工中,实现更高的品质和产量。所以,充分利用一切可能性来提高生产力,对我们来说非常重要。当然,这种针对小型刀具进行了优化的机床也可以安装较大的直径达200mm的刀具,以保证不带干扰轮廓的工件也能实现经济高效的加工。”对比使用CBN-立方氮化硼砂轮来进行成形磨削,小型展成磨削蜗杆砂轮有显著的优点。下一段内容将说明这一点。

与小型连续展成磨削蜗杆砂轮的直接对比

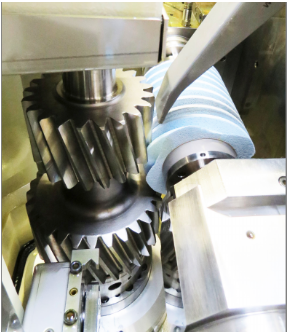

也在卡普奈尔斯技术开发部门就职的谢尔盖格林柯博士提出了两个典型的应用实例:“当两个齿轮以很小的间隔距离被固定在同一个轴上时,一般的展成磨削蜗杆就没有退刀空间了。这样就只剩下采用成形磨削加工或者小型陶瓷蜗杆砂轮的可能性了。“图1展示的正是这样一种应用。谢尔盖格林柯针对客户的某个工件,做出了关于加工时间的详细计算和统计。其结果显示出:使用无需修整的CBN-立方氮化硼砂轮进行成形磨削,一个工件所需的机床加工时间为5.4分钟。而采用可修整的连续展成磨削加工的话,在每加工完成25个工件进行一次修整的情况下,则只需要2.9分钟。

另一例子,在轴承座位置退刀,带有干扰轮廓的磨齿(图2)。格林柯博士说:“一般来说,齿轮的齿根圆直径比轴承座的直径大。在某些情况下,这一点恰恰相反,因此在预加工时铣刀会在轴承座位置退刀。出于这个原因,不能使用常规直径的蜗杆砂轮。小型蜗杆砂轮在这种情况下,也节省了时间:在这个例子中,使用无需修整的CBN-立方氮化硼砂轮进行成形磨削所需的机床加工时间为1.8分钟,相比之下,使用可修整的连续展成磨削加工所需的机床加工时间为1.2分钟。修整区间为每加工完成74个工件,进行一次修整。如果使用得当,小型刀具将确保生产率的显著提高,展现出比仅仅作为不连续的成形磨削和珩磨成齿的替代方法更多的意义和价值。

标签: 磨齿机

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。