时间:2021-03-09来源:齿轮传动网

一种实用齿轮倒角的新方式

作者:苏州哈勒智能制造有限公司 张明

1 概述

机械零件图纸上一般都有倒角去毛刺的工艺要求,其目的在于有利于后工序加工和装配,然而齿轮齿形轮廓包括齿根圆弧上的倒角,因为其形状的特殊性,给这一工序带来了不小的挑战。长期以来,人们发明了各种齿轮倒角的方式,但结果都不能完全令人满意,因为多数这以前的齿形倒角方法充其量是在齿形成型加工(可以是滚齿,插齿,铣齿等)之后,齿形两边去除毛刺和快口的一道工序。在这一领域汉语语境里, 这一道工序被冠于“倒棱”这个词汇,是对真正“倒角“意义上的让步别称。

本文给大家介绍一种真正的齿形倒角方式,一种既能加工出与齿形吻合的倒角又满足现代齿轮加工线高效节拍的新工艺,是一个实用的齿轮倒角的新方法。

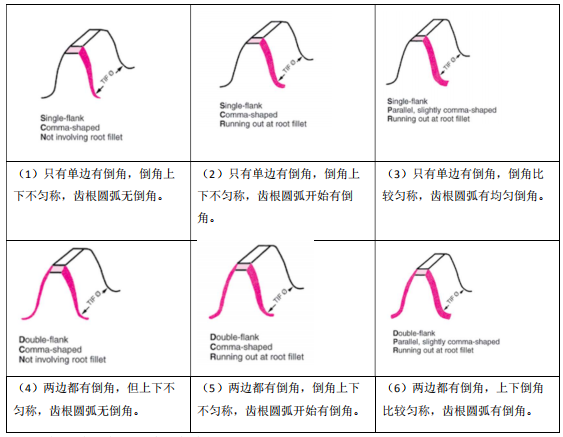

完美的齿轮倒角结果应该是均匀的,与齿形平行,而且双边对称,包括齿根圆弧的倒角。时常出现的齿轮倒角结果见表 1。

表 1:各种结果各异的齿轮倒角,【文献 1】

2 几种目前齿轮生产线上常见的倒角方法

2.1. 磨棱方法

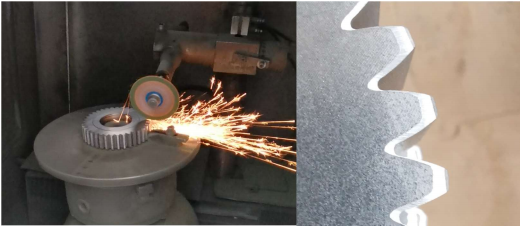

如图所示,一驱动磨轮随着主轴上下摆动,每磨一齿,主轴上下摆动一次。

这种方法加工效率较低,磨削结果常出现第一和第二种不均匀的倒角。机床极为简 单,无数控控制。有时甚至主轴的上下运动靠工件自转来带动,所以这种方法倒出来的角左右一般不会对称,右下图是典型得用该方法倒角效果。优点是机器成本非常之低。

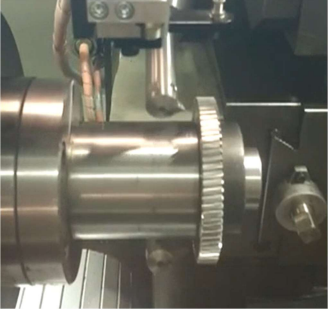

2.2. 数控插补铣削法

使用一个或者两个铣削主轴, 其运动轨迹可作NC 插补轨迹,每一齿主轴沿着事先算好的渐开线和根部圆弧轨迹铣出预先设定的倒角。需要提高效率时可使用双主轴两面同时加工。该方法可使用标准ISO 刀片,刀具成本低。但机床复杂(双主轴),加工效率不高。但加工出来的倒角比较均匀,漂亮,常应用在大模数小批量齿轮生产线 上。

2.3. 旋分铣棱法

这个方法也采用 35 度的 ISO 刀片,机床的结构见图。工件轴和刀具主轴用 NC 互相耦合,即主轴转一圈工件移动一个齿的角位移。进给采用径向进给。必要时可以采用双主轴,两面同时加工,以提高效率。这种方法速度快,刀具成本低廉,但由于他采用的是 ISO 标准刀片,在齿廓上形成的倒角是一条直线,而且齿根上的圆弧无法倒角。目前在对倒角要求不高的场合应用比较广。

2.4 旋转挤压方法(Rolling)

这是在大批大量生产中应用最多的一种方法,效率可以和上一种方法匹敌,加工出来的倒角形状多数像在表 1 中 4 和 5。右下图是典型的结果 5。

这里应用的刀具是专门根据被加工齿轮的参数制造的两对挤压盘,盘上有与之对应的“斜齿”,加工时两对挤压盘与该齿轮在两断面啮合,经过几圈的高速啮合旋转,从滚齿工序留下来的毛刺和尖角被“切削“了下去。在这一过程与其说是切削,倒不如说是一种挤压过程。”挤压盘“这一名称由此而来。使用两对挤压盘是为了提高加工质量。有的产线上人们为了节约刀具费用(因为挤压盘价格不菲),也有采用单对挤压盘的。

当今,挤压方法被主流的齿轮制造商所接受。尤其在乘用车变速箱制造商应用甚广。这与一家比较著名的滚齿机制造商(她同时又是齿轮生产商)的广泛认可和支持不无关系。坦率地说,在这一方法开始被厂家接受并大肆盛行时,工业界没有更好更有效的齿形倒角方法。

如果仔细观察这一倒角方法,除了以上已经叙述过的昂贵的刀具制造费用(几乎每一种齿轮需要对应的刀具)和倒角不够完美(见上右图)外,还有对产线和工件质量不利的因素:

1) 由于本加工不是属于切削过程,倒角量是被挤掉的。所以倒角难免不光滑。另 外,挤压过程可能会产生在齿面上材料的隆起(塑性变形),对热后的磨齿工序非常不利。

2) 挤压加工大多数情况下必须在滚齿完以后的机床上进行,即齿轮不卸下来,以保证齿轮周向位置不变。这样一来,在滚齿机上的生产时间被拉长了。如果这一滚齿机是连在一条产线上的,那这条产线的节拍就由于这个挤压过程而变得更长 了。

3) 有的滚齿机上为了提高单位时间的产出量会在芯棒上同时串多个齿胚一起滚削 (多用于立式滚齿机)。显然,这种挤压法不适用于这种串式滚齿产线。

2.5. 左右倒角刀方法(ChamferCut)【文献 2】

这一方法的原理是根据齿轮图纸上的设计参数精确计算出该齿轮两边的倒角所需要的空间形状,然后制造出用于“左”和“右”向的倒角刀,其计算本质就是设计齿轮滚刀的数学模型。使用时,这两把刀和滚刀一起串装在同一个芯棒上。滚齿粗加工完成后主轴根据设计左右摆动角度进行齿轮两边倒角。现在也有专用的倒角工位设计的设备,但必须在购买滚齿机时专门单独设计。

这一方法加工出来的倒角无论从均匀性,齿形平行性,双边对称性,还有齿根圆弧而论,无疑是完美的。但是,因为刀具是进口的,价格不菲,而且每一种齿轮必须使用自己的一对倒角刀。如果和滚刀一起使用,势必延长滚齿机的工位加工时间,拉长整条产线的节拍。另外,这种安装法会缩短滚刀的原有长度,缩短滚削时容许窜刀的距离,降低滚刀耐用度。其次,对滚齿机也有更高要求,主轴左右摆动必须由 NC 控制。这家厂商只是刀具制造商,使用时受机床制造商的制约。

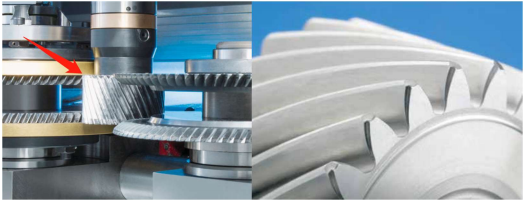

3 哈勒研发的啮合成型铣削倒角法

根据上述市场信息和自身的特长,苏州哈勒最近研发出一种秉承了上述各方法优点摒弃绝大多数已知的不足之处的倒角方法。其核心是使用成型铣刀对齿轮的两面进行倒角铣削。加工时,铣刀和每一齿进行啮合运动。倒角机床是哈勒研发的四轴联动的G33,使用德国倍福(Beckhoff)控制系统。

下图左是G33 的外形。加工出来的倒角一例请见下图右。从放大的照片上可以看到在整个齿形范围(包括齿根圆角)倒角的均匀性,对称性。倒角的大小在一定范围内可以通过调节进给量,菜单上有参数,轻易地改变。

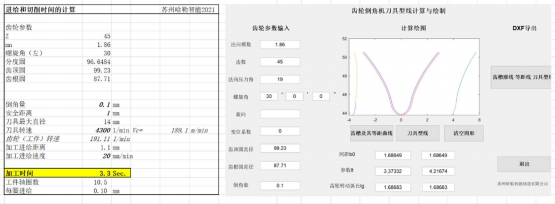

本方法使用的成型铣刀设计基于齿轮设计的参数,由这些参数决定了齿廓包括齿根圆的型线,这个型线决定了成型铣刀的形状。该计算软件由苏州哈勒和一所国内著名高校联合研发而成。下图是该计算软件的界面,计算结果导出的 DXF 文件可直接用于刀具的设计和生产。

因为机床设计了自动测刀具和齿轮周向位置的功能,操作十分方便。刀具测量就需要一次,除非刀具被拆卸过,否则机器会一直“记住”刀具的位置。机床操作软件设计非常人性化。加工时,齿轮的周向位置探测是必须的,这一功能被设计成“傻瓜式” 操作,并增加了防错功能。下图是两个机床加工软件的截图。

4 总结与展望

齿轮倒角在整个齿轮产线上是个不起眼的工序,也往往被人们轻视和低估它的重要 性。但必须承认,在这表象后面其实隐藏着深深的无奈。本文作者在开始研发这一新工艺之前,调研过一家八十多年的老德国齿轮企业,在那里我们看到的倒角方法无非也就是那古老的那几种。那里的工艺负责人告诉我们,因为他们没有找到适合他们的更好的工艺方法。

齿轮倒角方法固然不少,然而,要找到适合自己的加工方法。我们认为,如果从以下几个方面因素考虑,啮合成型齿轮倒角机不失为一个很好的选择:

1) 满足齿轮倒角的完美程度要求,即对称性,平行度和是否包括齿根圆弧。由于几乎每一个齿轮的设计都是不一样的,即使是同一模数,也由于不同齿数和齿形修正系数的各异,原则上讲,使用的刀具也不一样。当然,如果你的下家客户同意让步接受,同一模数和相近齿数的刀具也可以通用,这种情况下倒角的结果只能是“近 似”。

2) 和方法 2.4 和 2.5 相比,啮合成型倒角方法使用的刀具制造成本很低,使用成本更低。根据计算,模数在 1.86,齿数 45 齿的齿轮,单件倒角的刀具成本在几分人民币之间。由于苏州哈勒本身是做五轴刀具磨床的,在刀具设计,制造和修磨方面具有天然优势。

3) 加工速度快,一般切削时间几秒钟就完成,满足大批大量生产。特别是在大齿数的齿轮加工上,更显优势。

4) 多种自动化接口准备,桁架,关节机器人。

5) 既可满足小批量,也满足中批量和大批量的生产。要求换线时间短,哈勒 G33 机内装有第二个测头用来探测刀具的轴向和周向的位置。当倒角铣刀第一次安装到主轴上,或者修磨以后安装到主轴上时,有专有程序进行自动测量。所以换线时间极短。

6) 对于有些结合齿,只要两齿轮间空间容许,用这一方法也可以加工。

7) 倒角机与产线连线的柔性,即可用于“左”线,又可以连“右”线。因为哈勒的G33 机床设计是对称的,机床的左右侧都留有用于自动装卸工件的门。如果使用关节机器人,机床内部的左右侧留有机器人的位置,以供“左”“右”线之用。

对于不需要连线的客户,哈勒G33 也可以作为单机使用,满足客户的多样性要求。

参考资料:

1) Karl Schäfling, Gleason, GearSolution.com, October 2013

2) Prospect LTM China

3) GB/T 13924-1992 渐开线圆柱齿轮精度检测规范

上一篇: 没有了

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯