时间:2024-10-29来源:轨道交通材料

齿轮单齿感应淬火工艺的关键技术为感应淬火过程的能量精确控制、感应器的结构设计及制造,文章基于长期的工艺应用经验,通过调整感应器与齿廓的间隙并对间隙进行精确控制、优化感应频率及感应器扫描速度、增加齿顶区域介质喷淋量等,有效降低了齿顶邻齿回火程度以及提高齿顶两侧的有效硬化层分布均匀性; 根据齿轮的服役情况,提出了邻齿回火的可接受标准,为工艺人员的工艺方案设计提供一定的参考标准。

感应加热淬火是热处理的重要工艺之一,具有加热速度快、局部加热、节能、清洁、易于实现机械化及自动化等特点,同时能够提升产品耐磨性、硬度以及强度等性能。根据美国热处理技术路线图和我国感应热处理技术路线图,感应淬火是未来表面硬化的重要发展方向。目前感应淬火已经广泛应用在汽车、农机、工程机械、冶金、机床以及轨道交通等行业,如日本对于中模数的地铁、城轨牵引齿轮均采用整体双频感应淬火技术制造。当齿轮类产品具有仿齿轮轮廓的淬硬层时,齿轮具有最优的使用寿命,单齿连续感应淬火能够实现小功率电源对大规格齿轮的淬火,并且具有较好的齿形仿形率。但根据实际生产经验,模数 Mn≤10 mm 的中小模数齿轮由于齿形相对较小,按照目前的设计及制造工艺,一方面,在淬火过程中,很难避免邻齿回火现象的发生,无法做到全齿廓淬硬,导致硬化层仿形率减小,齿轮寿命降低; 另一方面制作单齿感应器也具有一定的难度,常规感应器制造工艺很难保证感应器的加工精度。

本文对一系列 Mn≤10 mm 的中小模数齿轮的现有感应器制造方式进行了优化,并应用于 Mn = 5.5 mm 的典型小模数齿轮的感应淬火工艺中,通过工艺过程的调整,试验效果良好,有效解决了邻齿回火问题,在一定程度上扩大了单齿连续感应淬火工艺的应用范围。

一、单齿感应淬火工艺应用于中小模数齿轮中的邻齿回火现象

为了使齿轮轮齿表面在短时感应电流下获得很薄的奥氏体层,必须把该薄层加热至 860 ~ 950 ℃,虽然淬火介质带走很多的热量,但还是有很大一部分热量传导到轮齿的内部。良好的温度均匀性是获得沿齿廓均匀分布的硬化层以及全齿廓均匀淬硬的前提,也是保证齿轮表面强化质量的重要条件,如果不能控制轮齿的温度梯度,传到相邻的已硬化齿面的热量则足以使该面软化,被称为“邻齿自回火”。通常情况下,相比于齿顶,在半齿高区域的齿部区域热容量相对较高,热量不容易聚集,虽然该区域的温度会升高 30 ~ 40 ℃,并持续 1 s 左右,但该温度低于最终回火温度,因此不会存在明显软化现象。自回火主要发生在齿顶部区域,因为这个部位的截面(齿顶宽度) 较薄,热量聚集导致齿顶温度远超过最终回火温度。

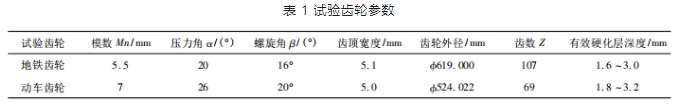

某型号地铁齿轮及动车齿轮,两种齿轮参数及有效硬化层深度要求如表 1 所示。

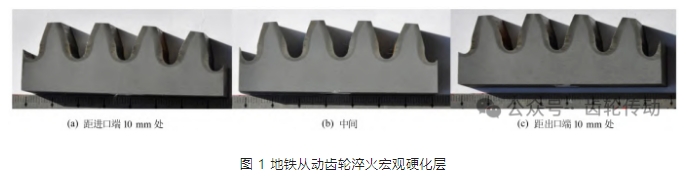

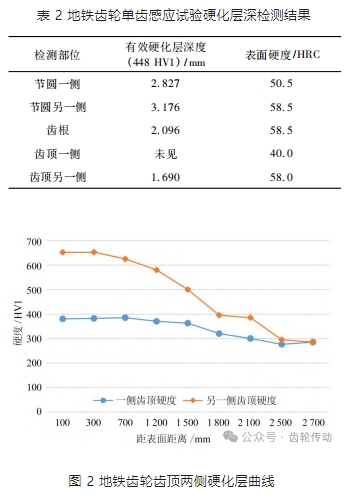

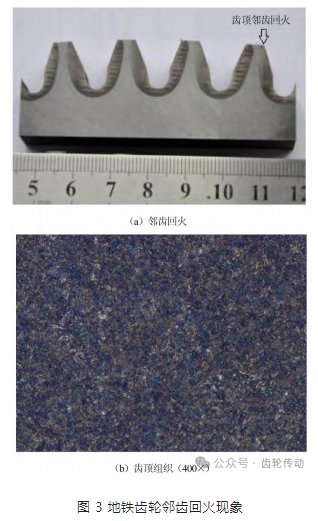

对地铁齿轮单齿感应淬火首批试制后的齿轮进行解剖分析,硬化层如图 1 所示,齿块的有效硬化层和硬度检测结果如表 2 所示,齿顶硬化层曲线如图 2 所示。对于小模数的地铁齿轮,采用单齿感应淬火,感应加热时热量容易传递到邻齿,齿顶一侧硬化层被回火,出现明显的邻齿回火现象,如图 3 所示,齿顶部位主要为屈氏体及少量马氏体组织,导致节圆部位两侧的表面硬度差达到 5 ~ 8 HRC,齿顶两侧的硬度差达到了 15 ~ 20 HRC,一侧齿顶完全没有有效硬化。

动车齿轮感应淬火后的检测结果如图 4 和表 3 所示,图 5 为齿顶两侧硬化层曲线。该齿轮单齿感应淬火后,节圆两侧有效硬化层深满足要求,齿根偏浅,须进一步调整齿根部位感应器与齿槽底部的间隙。从齿顶两侧层深及表面硬度来看,该齿轮压力角较大,由于齿顶宽度较小,采用单齿扫描淬火,同样出现邻齿回火现象,导致齿顶一侧硬化层被回火,表面硬度值低于界限硬度,出现未见硬化层的现象。

二、单齿感应器设计优化

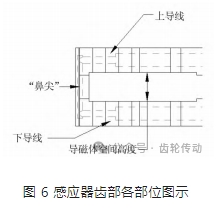

在齿轮单齿感应器中,感应器的上导线负责对齿沟两侧齿面的预热,下导线负责将齿沟两侧齿面加热至淬火温度,感应器中间的“鼻尖”区域负责对齿根的加热,如图 6 所示。因此,合理匹配感应器空间对获得理想的硬化层分布十分重要。常规感应器上导线、导磁体、下导线的空间占比为 1∶ 1∶ 1,感应涡流的匹配并不合理,导致齿轮硬化层仿形率低。导磁体的作用为通过本身形成磁通路,在感应器线圈外部限定范围内引导感应器线圈内的磁通量,从而回避或者显著降低感应器周围导体中因电磁感应而产生的热量。通过不断的工艺试验,最终确定以上两种被试齿轮感应器空间占比为上导线∶ 导磁体∶ 下导线 = 9.5∶ 11∶ 9.5 的结构,并选用冷轧取向硅钢片作为导磁体材料。

单齿感应器全部采用计算机模拟设计,在管道设计中采用三维建模,在设计过程中就能考虑到实际制作中可能产生的问题。在制作中,感应器的成型步骤最大限度地减少了人为因素,保证了感应器的机械精度; 采用了精确配对的燕尾楔形槽设计,保证了焊接定位的精度,提高了感应器的加工质量。

三、单齿感应淬火工艺优化

齿轮感应淬火中由于齿轮模数与电源频率及感应器与齿廓的匹配不当而使齿轮根部未得到有效硬化,齿轮的弯曲疲劳强度会大大降低。在对中小模数齿轮进行单齿感应淬火处理时,除非齿顶部位产生的热量和热传导过来的热量都能得到控制,否则齿轮的质量将受到严重的影响,只有正确定位淬火介质侧喷淋的位置才能对自回火进行有效的控制。侧喷淋应紧靠着相邻齿面的齿顶边缘,使淬火介质充分冷却邻齿齿侧面。因为只要一个齿面进行感应加热,几乎同时,其相邻齿面特别在齿顶处就会获得热量。因此,侧喷淋应随感应器位置同高,一起移动。在半齿高处热量通过齿宽传导至相邻齿面需要较长的时间,因此,半齿高处邻齿齿面温度的峰值会滞后于感应器移出时间。

为了有效地防止自回火,侧喷淋应采取加大喷淋流量和喷淋面积。另一个控制自回火的方法是改变工件与感应器在齿顶处的间隙,通过把感应器的一侧进行适当修正,减小感应器局部的效率,以减小齿顶区域的能量,则其向对侧齿顶扩散的热量也会相应降低,最终达到控制邻齿自回火的目的。

感应淬火工艺参数主要有: 电源频率,电源功率,感应器与齿根、节圆、齿顶部位的间隙,感应器沿齿槽扫描速度。

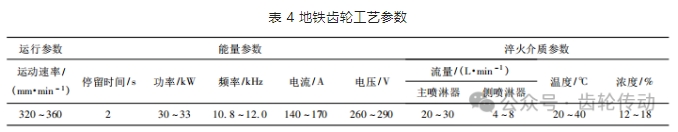

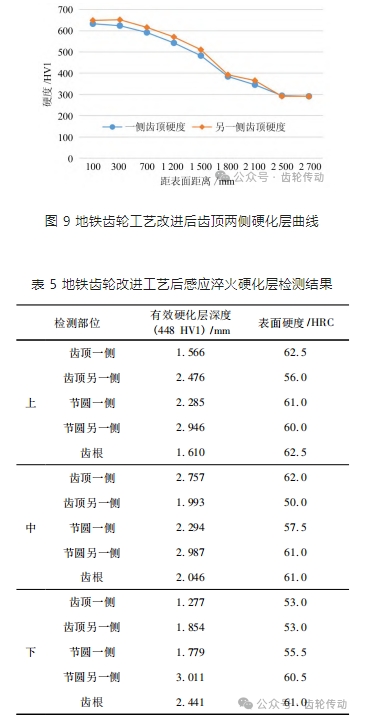

上述地铁齿轮,其目标有效硬化层深度为 1.6 ~ 3.0 mm( 界限硬度 448 HV1) ,因为齿轮模数相对较小,为防止邻齿回火现象,尽量采用较高的频率,并提高扫描速度。感应器与齿轮轮廓的间隙对淬火工艺质量也有显著影响: 间隙过大,感应器的效率较低,加热速度慢,淬火层的深度较深; 间隙偏小,感应器的效率各个部位会不一致,局部加热速度快,形成高温区; 同时间隙参数确定不适当,会造成加热不均匀,淬火应力提高,淬裂倾向加大。通过反复的工艺试制调整,采用工艺参数如表 4 所示,间隙如图 7 所示,感应淬火后的宏观硬化层如图 8 所示,硬化层检测结果如 表 5 所示,齿顶两侧的硬化层曲线如图 9 所示。

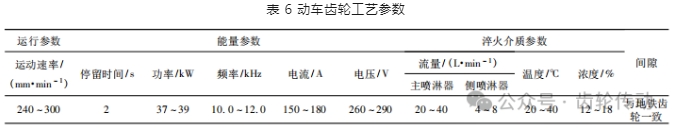

动车齿轮目标有效硬化层深度为 1.8 ~ 3.2 mm ( 界限硬度448 HV1) ,通过反复的工艺试制调整,最终确定工艺参数如表 6 所示。

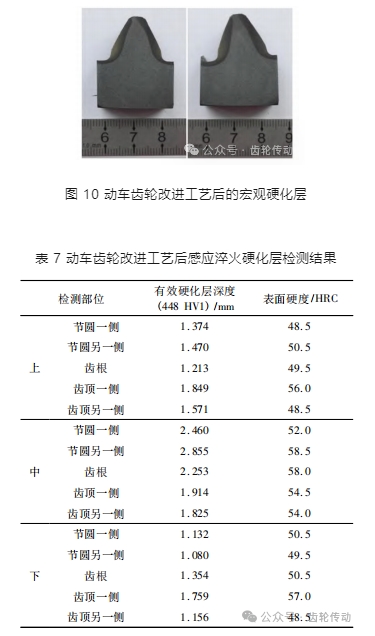

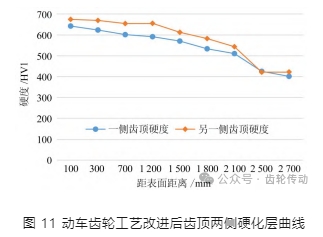

感应后的齿轮宏观硬化层如图 10 所示,硬化层检测结果如表 7 所示,齿顶两侧硬化层曲线如图 11 所示。

由自回火引起的轻微软化是不可避免的,也是允许的,只要软化区很小,且硬度值不低于 48 HRC,比未受自回火影响的表面硬度减小不超过 10 HRC,则是可以接受的。如果要处理的齿轮在工作时是单面啮合的,那么感应淬火时应使发生自回火的齿侧面为非啮合面。

四、单齿感应淬火工艺在中模数重载齿轮中的应用

采用以上方式设计、制造某重载机车齿轮单齿感应器,该齿轮参数为: 模数 Mn = 9 mm,压力角 α = 25°,螺旋角 β = 0°,齿顶宽度 8 mm,齿轮外径 φ759. 5 mm。该齿轮模数及齿顶宽度相对较大,如果仍采用较大的频率、扫描速度,则会导致硬化层深度不足以及齿根未得到有效硬化等问题。齿轮感应淬火中如果由于齿轮模数与电源频率及感应器与齿廓的匹配不当而使齿轮根部未得到有效硬化,齿轮的弯曲疲劳强度会大大降低,因此并不能为了减轻邻齿回火程度而降低齿廓所获得能量。通过反复试验,调整试验参数为: 电流 155 A,电压 262 V,功率 36 kW,频率 9.7 kHz,感应器扫描速度控制在 220 ~ 280 mm /min,使用 15% 的水基聚合物淬火介质。淬火后解剖齿轮,硬化层效果如图 12 及表 8 所示。

从图 12(a) 中可以看出,使用该结构的感应器能获得沿齿廓均匀分布的硬化层。感应器的结构设计良好,在齿顶处两侧硬化层并没有连接到一起,说明没有发生邻齿回火,使得两侧的硬度一致性程度高。图 12(b) 和(c) 中,沿齿宽方向节圆和齿根的硬化层分布均匀,并且在齿轮齿根距端面 10 mm 的范围内硬化层均在 1 mm 以上。该齿轮模数相对较大,齿顶较厚,在感应器设计合理的前提下,可以控制几乎没有邻齿回火现象发生。

五、结论

通过对 Mn≤10 mm 等系列轨道交通传动齿轮的单齿感应淬火试生产及工艺改进,得到以下结论:

(1) 采用单齿感应淬火工艺处理 Mn≤10 mm 齿轮,如果工艺控制不当,极易出现邻齿回火现象,导致表面硬度值低于界限硬度甚至未见硬化层的现象,压力角越大、齿顶宽度越小,邻齿回火现象则越严重;

(2) 通过优化上导线、导磁体、下导线空间占比,提升感应器的机械制作精度,精确控制感应器与齿轮齿廓的运动间隙,同时调整感应频率、感应器扫描速度以及增大侧喷淋器喷淋量等手段,对 Mn = 7 mm 及 Mn = 5.5 mm 齿轮进行处理,能够有效控制邻齿回火程度,使其因邻齿回火导致的表面硬度降低不大于 10 HRC;

(3) 对 Mn = 9 mm 重载机车齿轮,通过调整感应频率、扫描速度等手段,可以在获得理想硬化层分布的前提下控制几乎没有邻齿回火现象发生。

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯