时间:2024-04-25来源:制造业自动化

为实现大规格渐开线齿廓的高精度集成在机测量,提出了一种基于三维扫描式测头的集成在机测量及其误差补偿方法。在分析探针与被测齿面啮合关系的基础上,建立了渐开线综合测量模型;以测量精度为判据,确定了最佳的齿廓偏差在机测量方案;基于多体系统理论及齐次坐标变换方法,推导了对应于测量方案的机床综合精度模型;建立了机床几何及运动误差与测量误差之间的映射关系;计算了各测点处的测量误差;实现了在机测量误差的后补偿;在一台五轴数控成形磨齿机上进行了齿廓偏差的在机测量及其误差补偿实验。将经过补偿的测量结果与齿轮量仪的计量结果进行了对比,结果证明方法测量精度高、可靠性好。

大规格渐开线圆柱齿轮在矿山、海洋、冶炼、能源等领域扮演着重要的角色,承担着大功率、重载荷运动传输、能量传递等任务。齿廓偏差是衡量齿轮工作平稳性的重要指标。大规格齿轮制造工艺异常复杂,造价及其高昂。如何控制其加工工艺过程,保证成品率、提高加工质量,一直是亟待解决的问题。

传统的齿廓偏差检测方法主要是借助大规格坐标测量机或专用的CNC齿轮测量中心,如:Leitz公司的PMM-G、Zeiss公司的ACCURA系列、Gleason公司的GMS系列等。这种方法属于离线测量,存在着两个方面的缺陷。首先,离线测量法会不可避免地产生二次装夹误差,引起加工与测量基准的不重合,从而导致加工精度的流失;第二,被测齿轮需要在机床与测量设备上往返转运,而大规格齿轮体积大、重量大的特点会造成安装找正难度大、操作劳动强度大、工艺过程时效性差等问题。集成在机测量技术的出现妥善解决了上述问题,它将精密测量技术融入工件的制造工艺过程,在工件加工位置上检测其加工误差并进行补偿,实现了“加工-测量”的闭环制造模式,有效提高了加工精度及生产效率,实现了工艺过程的自动化、智能化。近年来,在机测量技术得到了广泛的应用,如齿轮、燃气轮机转子、大尺寸薄壁零件、涡轮、高精密非球面廓形等。

齿廓偏差的在机测量方法一直是各方的研究热点。王燕玲等提出了一种采用齿条形刃边测头测量齿廓偏差的方法;段振云等提出了一种基于直母线族的齿轮在机测量方法。这两种方法将测量仪器定位在机床或齿轮上来完成测量,测头定位精度不高,测量精度较低。高峰等应用触发式测头在齿形磨齿机上实现了齿廓偏差的在机测 量;王志永等研究了螺旋锥齿轮齿形误差的在机测量方法;乔卫东等研究了大齿轮齿形扫描式在机测量的数据处理方法;这些方法均依靠机床自身的运动及位置检测功能实现测量,充分发挥了机床的伺服控制功能。然而,机床各伺服轴不可避免的存在着几何及运动误差,会导致测量误差。上述研究并未给出合理的测量精度提升解决方案。为此,Hartig. F等应用激光跟踪仪实现了大规格渐开线齿轮齿廓及螺旋线偏差的测量;石照耀等详细研究了基于激光跟踪技术的特大型齿轮的在位测量方法,给出了测量定位模型及姿态调整模型;陈洪芳等研究了面向特大型齿轮的激光跟踪多站为定位方法;这种测量方法利用激光绝佳的测距及跟踪功能替代了机床的位置测量系统,能够更为精确地获取齿面测点的位置信息,避免了机床几何及运动误差对测量结果的影响,拥有较高的测量精度。但是,激光光路易因遮挡而导致测量中断,且其测距性能也易受温度场变化而发生波动,导致测量精度降低。此外,激光跟踪仪使用成本高昂、调试操作复杂,难以适应加工现场大规模应用的要求。综上所述,探究一种充分发挥机床的运动及精度潜能、广泛适合加工现场应用并具备误差补偿修正功能在机测量方法是十分必要的。

为此,本文提出了一种基于机床自身运动及位置检测功能大规格渐开线齿廓偏差的集成在机测量及其误差补偿方法。建立了渐开线螺旋面综合测量模型;确定了测量方案;推导了机床几何及运动误差与测量误差之间的映射关系;计算了各测点对应的测量误差;提出了测量误差的后补偿方法;最后,在一台五轴数控成形砂轮磨齿机上进行了齿廓偏差的在机测量及其补偿实验。

一、在机测量方法

测量系统的组成

采用扫描测头测量渐开线齿廓时,探针与被测齿面相接触,数控系统控制测头与齿轮以理论构型曲线为目标轨迹相对运动。若齿面存在加工误差,则实际构型曲线与理论构型曲线编存在偏差,引起探针发生偏转,上位机将所有的偏转量记录下来,再经过数据处理即可得到被测齿轮的齿廓偏差。在机测量系统的构成如图1所示。

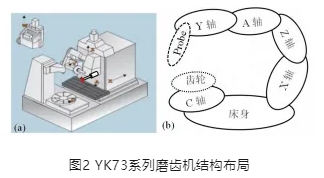

YK73系列数控成形砂轮磨齿机拥有六个伺服运动轴,如图2(a)所示,分别为:立柱径向进给轴X、纵向砂轮进给轴Z、齿轮分度轴C、螺旋角旋转轴A、砂轮修形轴(齿轮切向)Y及砂轮修形轴(垂直方向)W。各伺服轴间的拓扑关系如图2(b)所示,机床拥有“测头-Y轴-A轴-Z轴-X轴-床身”及“床身-C轴-齿轮”两个运动链。

测量方案的分析与确定

数控机床拥有的伺服轴数往往多于在机测量方案所需的伺服轴数,即一个在机测量方案会有多个在机测量运动控制方案。由于数控机床各伺服轴的的精度水平不尽相同,不同的测量方案会有测量精度的高低差异。确定合理的测量方案应遵循以下准则:

1)参与伺服轴最少原则

机床各伺服轴相互串联,测头的轨迹受各轴及轴间的各种形式的误差叠加耦合影响,产生测量误差。因此参与测量运动的伺服轴越少越好;

2)重心偏移最小原则

机床伺服轴重心的偏移会引起机床的变形,产生几何及运动误差,进而导致测量误差。测量运动引起机床重心偏移最小的方案,为应优先选取的方案;

3)长度基准最短原则

由于长导轨制造精度较难保证,特别是在机床上,工况复杂,长导轨的精度流失更为严重。因此在确定测量方案时,应避免选取存在相对较长线性移动量的测量方案。

渐开线齿廓的测量方案

常见的渐开线齿廓测量方法,如图3所示,包括直角坐标法、展成法(法向极坐标法)、啮合线法、极坐标法等。

1)展成法(法向极坐标法)

几乎所有齿轮量仪都采用该方法。测头沿渐开线的展成方向运动。机床提供回转运动及高精度直线运动。展成法需要高精度直线导轨作为测量基准。渐开线规格越大,所需的直线导轨越长。而高精、大规格的直导轨往往难以制造。并且,在机床的工况环境下,长导轨的实际使用精度的保证往往是一个难题。此外,在YK73系列数控成形砂轮磨齿机上,渐开线的展成方向为机床Y轴方向,而Y轴为砂轮修整成形轴,行程很短,无法满足展成法的要求。因此展成法不适合作为在机测量方案。

2)直角坐标法

测头由机床直线轴X轴及Y轴带动,探针球心轨迹为被测渐开线的等距线。受机床结构影响,测头的安装位置距Y轴的中心(重心)位置存在偏置量,如图2所示。为了使测头在测量时正对被测齿槽,需要以抵偿上述偏置。由于Y 轴行程很短,抵偿偏置后往往已接近Y轴一端行程的极限位置,大大限制了测量运动范围,难以满足较大规格渐开线的测量。此外,Y轴上安装有砂轮、电主轴及其附属装置,质量较大,重心的偏移会导致Y轴自身的直线度误差及X、Y 轴间的垂直度误差,引起机床的几何及运动误差,进而导致测量误差。因此直角坐标法不是最优的在机测量方案。

3)啮合线法

探针球心的运动轨迹为被测渐开线的啮合线。这种方法虽有效避免了展成法中对于长导轨的要求,但是测量运动需要机床X、Y、C三个伺服轴插补完成。由于机床是由各运动轴串联而成,每个轴及轴与轴之间的各种形式的误差相互叠加最终作用在测头的轨迹上,引起测量误差。显然,参与在机测量的伺服轴越多,测量误差越大。

4)极坐标法

由机床回转轴C轴及X轴做插补运动完成测量。其优势在于测量过程中不存在机床的重心的偏移。同时,避免了对较长导轨几何及运动精度的要求。综上,本文选择极坐标法进行渐开线齿廓偏差的在机测量。

测量模型的建立

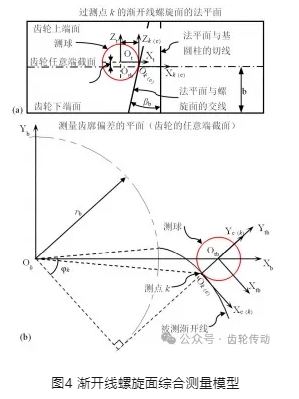

测量过程中,探针始终与渐开线螺旋面相切,两者的空间相互位置关系如图4所示:在过测点k的渐开线螺旋面的法平面内,测球同法平面与螺旋面的交线相切于测点k;在齿廓偏差的测量平面(螺旋面任意端截面)内,测球与被测渐开线在k点相切。

不妨建立如下坐标系:ΣOb齿廓偏差测量坐标系,固定在距齿轮下端面距离为b的端截面内,原点位于被测渐开线的基圆圆心;ΣOk为在端截面内通过测点k的渐开线法平面坐标系,其原点位于基圆与法平面的切点处;ΣOc为在探针测球球面上的触点坐标系,测量过程中与ΣOk重合;ΣOt为测球球心坐标系;ΣOtb为齿廓偏差测量界面内测球的截面坐标系,各坐标轴方向与ΣOt相同;ΣOm为机床(齿轮)坐标系,设置在齿轮下端面,圆心位于齿轮的中心,其各坐标轴方向与机床各伺服轴方向相同。

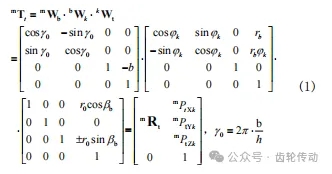

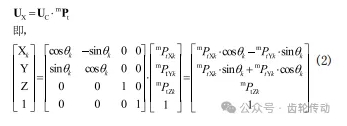

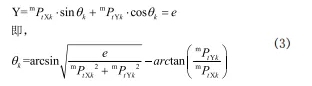

根据图4所示的各坐标系之间的相互位姿关系,应用齐次坐标变换原理,在ΣOm下描述测量过程中探针球心Ot的位置,即可得到渐开线螺旋面综合测量模型:

式中,φk为被测点k对应的展开角,rb为被测齿轮的基圆半径,r0为探针测球半径,βb为被测齿轮基圆螺旋角。

在机测量时,齿轮在C轴带动下做回转运动,为保证测头与齿轮的始终接触,测头由X轴带动应做相应的直线移动,伺服轴间的关系为:

式中,θk、Xk、Y、Z分别为测点k对应的机床C轴、X 轴、Y轴、Z轴在机床坐标系下的坐标。

由于机床Y轴始终停在一个固定位置上,假设在机床坐标系下其坐标值为e,则有:

则各测点对应的机床X轴及C轴的在机床坐标系下的坐标:

二、误差补偿方法

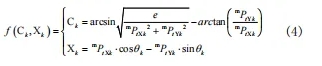

补偿原理

数控机床的几何及运动误差会导致插补运动产生的实际理论构型曲线与标准理论构型曲线存在偏差,引起测头探针的误偏转,产生测量误差。通过建立机床空间综合误差与测量误差之间的映射关系,计算出测点的误差,进而对测量误差进行补偿,从而提高在机测量精度。齿廓偏差在机测量误差补偿方法的基本流程如图5所示。

首先,根据测量方案对机床的运动构型进行简化,应用多体系统理论建立对应于测量方案的机床运动学模型,并求出测量时的标准理论构型曲线坐标集;随后,结合机床几何及运动误差,基于齐次坐标变换方法建立测量状态下的机床精度模型,并求出空间误差作用下的实际理论构型曲线坐标集;显然,两种构型曲线上各坐标点的差即为各测点的测量误差;随后,将扫描式测头得到的测量原始数据与测量误差求差,即可得到经过修正的测量数据;最后,依据ISO 1328-1:2013标准的规定,对测量数据进行处理,便可得到齿廓偏差的测量结果。

需要指出的是,数控机床空间综合误差的补偿方法通常有两种。一是前补偿,即利用坐标点误差修正原有NC程序刀具(测头)点位,再进行加工或测量;二是后补偿,即测量完成后,直接利用坐标点误差修正测量原始数据。前补偿大多应用于数控加工过程,其问题在于:修正后的 NC程序依然由包含误差的伺服机构执行,补偿精度是有限的。而后补偿方法有效避免了前补偿法中的二次补偿误差,更适用于在机测量误差的补偿与修正。

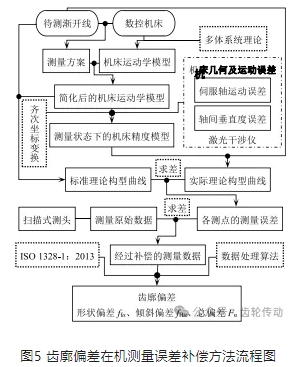

磨齿机精度建模

数控机床的空间综合误差由伺服轴的运动误差及伺服轴间的垂直度误差两部分构成,如图6所示。在三维笛卡尔坐标系内,伺服轴的运动误差有六个自由度,包括沿三个坐标轴的平移及绕三个坐标轴的回转。伺服轴间的垂直度误差为绕三个坐标轴旋转的角度误差。两者的特征矩阵如表1所示,矩阵中的各项元素的值均可通过激光干涉仪测得。

不妨将伺服轴的运动误差及轴间垂直度误差看作为机床各伺服轴的微小的错误运动。因此,采用齐次坐标变换的方法,按照机床的拓扑结构,将各误差特征矩阵连乘起来便可得到机床(某侧运动链)的空间精度模型:

式中,Δi+1Wi为伺服轴间垂直度误差,Ui为伺服轴运动功能矩阵,ΔUi 为伺服轴的运动误差。

测量误差的计算

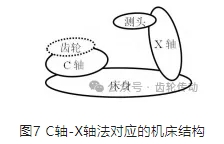

采用极坐标法,即C轴、X轴插补法测量渐开线齿廓时,YK73系列成形砂轮磨齿机的运动构型可简化为如图7所示的形式。

根据式(5)及式(2),测量状态下机床的精度模型为:

结合式(4)及式(6),可得到在机床几何及运动误差作用下,各测点对应的机床X轴及C轴的在机床坐标系下的坐标f'(Ck',Xk')。

那么,各测点的测量误差为:

三、实验

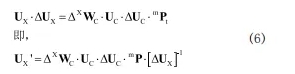

在一台五轴数控成形砂轮磨齿机上进行了大规格渐开线齿廓的在机测量及误差补偿实验,如图8所示。被测齿轮主要参数如表2所示。

将齿轮参数代入式(1)及式(4)计算得到机床坐标系下各测点对应C轴及X轴的绝对坐标,据此编写测量数控程序,完成测量。应用激光干涉仪分别测量机床C轴、X轴整个行程范围内的各项误差及两轴间的垂直度误差;结合式 (7)计算各测点的测量误差,随后对测头记录的原始数据进行修正、补偿;最后依据ISO 1328-1:2013的规定计算渐开线齿廓偏差的各项评价指标。

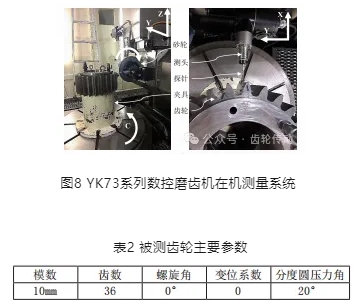

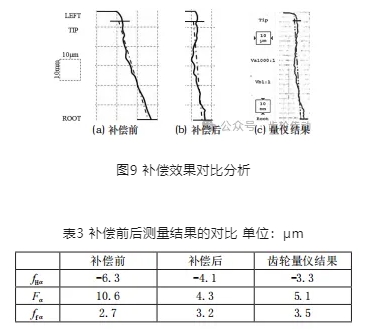

首先,为验证本文的测量方法及补偿方法的有效性。随机在齿轮上选择一牙,以其右齿面为例,将其测量结果与齿轮量仪的测量结果进行对比,同时对比补偿前后的结果。表3为齿廓偏差评价参数的对比结果。图9为补偿前后齿廓偏差测量曲线及与齿轮量仪计量结果的对比。

可以看出,本文提出的测量方法是可行的、有效的。通过补偿,测量精度得到了明显提高,补偿后齿廓偏差的三项评价指标均接近齿轮量仪的测量结果。

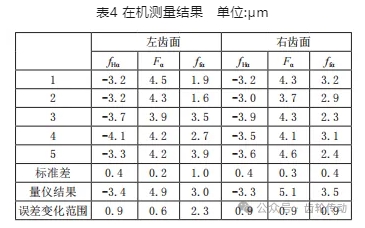

在齿轮上选择均匀分布的三个轮齿进行测量及补偿实验,验证本文方法的可靠性及适应性。实验独立重复进行5 次。限于篇幅这里只将1号齿的测量结果展示在表4之中。

由表可知,各评价指标的标准差最小为0.2μm,最大为1μm,这说明测量结果的重复性较好,测量方法的可靠性较高。与量仪相比,除左齿面形状偏差ffα外,5次测量得到的各评价参数误差波动范围均小于1μm,最小仅为 0.6μm,这验证了测量方法的精确性。

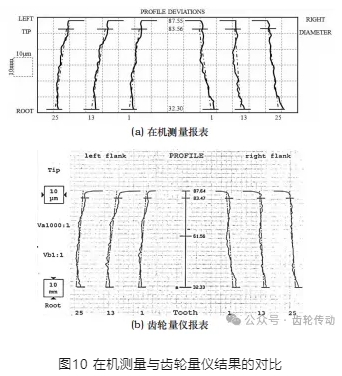

在5次测量结果中随机选取某次的测量报表如图10所示。可以看出,采用本文方法得到的齿廓偏差测量结果,在偏差大小、偏差位置、偏差形状方面都与齿轮量仪的计量结果保持了较高的一致性。

四、结语

提出了确定合理的数控机床在机测量方案应遵循的准则;

针对大规格磨齿机结构特点,对比分析了各种渐开线齿廓测量方法的优劣,确定了极坐标法为最优的在机测量方案;

以探针与齿面啮合关系为约束,推导了渐开线螺旋面综合测量模型,建立了渐开线被测构型与机床伺服轴运动量之间的映射关系;

基于多提系统理论及齐次坐标变换方法,建立了对应于测量方案的机床综合精度模型,推导了机床空间综合误差与测量误差之间的函数关系;计算了各测点处的测量误差,实现了在机测量误差的后补偿;

在一台五轴数控成形砂轮磨齿机上进行了大规格渐开线齿廓的在机测量及误差补偿实验,实验结果证明了本文提出的方法有效、可靠、精度高。

参考文献略.

上一篇:热塑性塑料齿轮的设计与制造

下一篇:齿轮滚刀的选算方法

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯