时间:2024-01-17来源:内燃机与配件

前集成式传动链已经成为风电机组的主要技术路线,主轴系对第一级行星轮系耦合影响突出。以某中速永磁风电机组传动链为研究对象,建立了轮毂、主轴系和第一级行星轮系的一体化模型。轮毂中心施加载荷,进行仿真分析,研究了主轴系变形对第一级行星轮系啮合的影响,并进一步开展了齿轮微观修形设计和试验研究。研究显示,本文轮齿的微观修形方案能显著改善第一级行星轮系偏载现象,降低主轴系变形对第一级行星轮系啮合的影响,为风电齿轮箱行星轮系的参数设计和轮齿微观修形提供了参考依据。

齿轮箱具有传动比稳定、效率高、寿命长等众多优点,齿轮箱是风电机组传动系统中的核心组成部件,提高齿轮箱的可靠性对机组安全高效运行至关重要。随着国内风电制造商竞争愈发激烈,风电机组逐渐走向超大兆瓦、高可靠性、低成本的发展方向。为了降低制造成本,主轴系、齿轮箱前集成的传动链技术路线应运而生。由于主轴连接第一级行星架,轴承座连接第一级齿圈,主轴和轴承座的变形导致齿圈和行星轮销轴产生相对变形,直接影响第一级行星轮系齿轮啮合特性,使齿轮啮合产生偏载和局部接触载荷过大。通过齿轮的微观修形分析,可以有效的降低主轴系变形的影响,获得均匀的轮齿载荷分布,提高第一级行星轮系的承载能力。

目前,主轴系变形对第一级行星轮系齿轮啮合均载影响的研究很少,而轮齿的修形国内外已经有了大量的研究,1938年 Walker提出了轮齿修形方法,经过多年发展 人们通过研究得到了多种轮齿的修形方法。Nig.Sigg给出了齿廓修形起始点和修形长度的方法;周杜利用 romax软件建立了齿轮箱仿真模型,对齿轮修形进行了分析。陈方明以某2MW 齿轮箱为例,确定了齿轮合理的修形量。孙月海对轮齿齿廓进行了修形研究,确定了齿廓修形量的计算公式。张俊等研究了以最小动态传递误差波动量为目标的齿轮修形方法。汪建等研究了修形参数对动态传递误差响应的敏感度。由此可见,齿轮修形设计对齿轮箱平稳可靠的运行具有十分重要的意义。

一、仿真模型建立

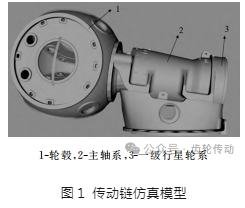

本文使用精益传动计算软件,以某机型为研究对象,建立了轮毂、主轴系(包含主轴、轴承座、主轴承、支架)以及第一级行星轮系的一体化传动链仿真模型,如图1所示。在轮毂中心施加六自由度载荷,轴承座与第一级齿圈连接,主轴与第一级行星架连接,第一级行星轮系为 NGW 形式的直齿传动。

二、最差工况定位

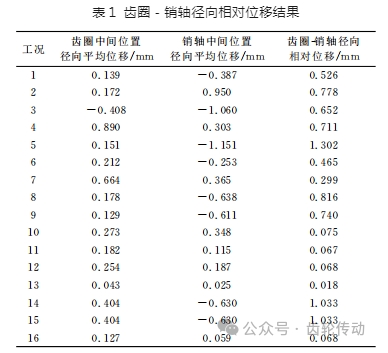

为了定位第一级行星轮系齿轮啮合最差的状态,轮毂中心施加六自由度载荷进行仿真分析。在轮毂中心载荷的作用下,主轴变形带动第一级行星架、行星销轴变形,轴承座带动第一级齿圈变形,齿轮啮合引起第一级齿圈、行星轮销轴变形,综合因素影响下得到第一级齿圈与行星销轴的径向相对变形量,如表1所示。

计算得到了齿轮啮合齿面接触应力,如图2所示。

综上所述,在工况5的载荷下,齿圈-销轴径向相对位移最大值为1.302mm,且接触应力也达到最大值 1581.7MPa。因此,选择工况5开展主轴系对第一级行星轮系啮合影响分析和第一级行星轮系轮齿微观修形设计。

三、主轴系变形对第一级行星轮系啮合影响

为了分析主轴系变形对第一级行星轮系齿轮啮合的影响,分别施加工况5六自由度载荷和只施加工况5旋转方向的纯扭矩载荷,进行对比分析。纯扭矩载荷作用下,排除了主轴系变形的影响。

施加工况5六自由度载荷后,得到齿面法向载荷分布,如图3所示。齿面接触法向载荷沿齿宽方向由上风向齿端往下风向齿端逐渐降低,出现了载荷分布不均现象。内啮合最大单位长度法向载荷为5417N/mm,外啮合最大单位长度法向载荷为4766N/mm。

在旋转方向扭矩载荷作用下,理论上主轴和轴承座不会产生相应径向变形,即消除了主轴和轴承座径向变形对第一级行星轮系齿轮啮合的影响。在纯扭矩载荷作用下,得到齿面法向载荷分布,如图4所示。

对比图3,只受纯扭矩载荷时,齿面接触区域沿齿宽方向向下风向齿端扩大,参与承载区域变大,齿轮啮合偏载程度减轻。计算得到内啮合最大单位长度法向载荷为 4216N/mm,外啮合最大单位长度法向载荷为 3697N/ mm,相比之下单位长度法向载荷值明显降低。由此可以说明主轴系的变形会加剧第一级行星轮系的偏载,增大齿面接触法向载荷。

四、行星轮系修行分析

基于上述计算,得到了第一级齿圈和行星销轴之间的最大相对径向位移和主轴系变形对第一级行星轮系齿轮啮合均载的影响。这些因素都会加剧行星轮系啮合的偏载,使承载区域减小,增大齿轮接触法向载荷,降低齿轮承载能力。所以,考虑了这些因素对齿轮啮合的影响,对第一级行星轮系齿轮进行了修形设计。

齿轮修形理论

(1)齿廓修形

齿轮齿廓修形主要是减轻齿轮对在啮入和啮出的干涉。齿廓修形包括:修形量,修形长度,修形曲线。比较常见的修形曲线有直线或者抛物线,抛物线修形适合齿轮受变载荷的情况,对载荷、修形量变化的敏感度小。风电齿轮箱载荷多变,故采用抛物线修形。

齿廓修形量采用齿轮手册推荐公式:

式中,Wt 为单位齿宽载荷,N/mm;齿根修形对齿轮齿根弯曲强度有较大影响,所以只采用齿顶修形。

齿廓修形长度采用会田俊夫公式:

长修形:l1=Pb(ε∂-1) (2)

短修形:l2=0.5Pb(ε∂-1) (3)

式中,Pb 为基圆节距,mm;ε∂ 为端面重合度。

(2)齿向修形

齿向修形主要是改善齿轮载荷分布不均、偏载等现象。齿向修形方法常见的有:齿向修鼔、齿端修薄、齿向斜度等。行星轮系啮合过程中,所受到的弯曲变形和扭转变形较大,所以齿向进行抛物线修鼔。

主要考虑啮合歪斜度和弹性变形,齿向修鼔量为:

当bcal/b≤1时,

当bcal/b≥1时,

齿向斜度为:

式中,Fβγ 为齿向啮合误差,μm;Cγ 为啮合刚度,N/(mm·μm);bcal为有效接触宽度,mm;b齿宽,mm。

对于齿端修薄量和修薄长度采用国家标准 GB/ T3480.1介绍的方法:

式中,fsh为综合变形产生的啮合齿向误差分量,μm;fHβ为螺旋线倾斜偏差,μm。修薄长度为:(0.05~0.1) b,mm。

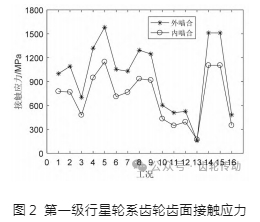

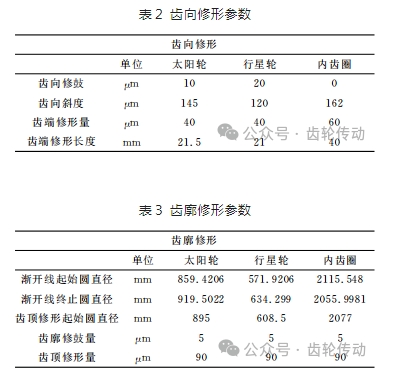

根据文献介绍可知,根据经验公式计算得到的齿轮修形参数,对齿轮传动误差和齿轮偏载情况会有所改善,但往往达不到最理想的效果。所以在经验公式的基础上,通过精益传动计算软件进行修形参数的寻优迭代,最终得到的修形参数如表2和表3所示。

修形前后对比分析

施加工况5的六自由度载荷,进行第一级行星轮系齿轮修形前后对比计算分析,从最大单位长度法向载荷、传动误差、法向载荷分布方面进行了评估。

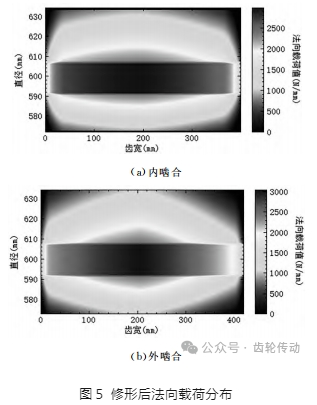

未修形前内外啮合的法向载荷分布,如图3所示,第一级行星轮系内外啮合上风向齿端位置接触载荷较大,都存在一端局部接触偏载现象。修形后的法向载荷分布如图5所示,内外啮合载荷由中间向两边递减,呈对称分布,极大的改善了未修形前的内外啮合偏载现象,承载宽度增加,整个齿宽均有载荷分布。内啮合最大单位长度法向载荷 为 2979N/mm,外啮合最大单位长度法向载荷为 3043N/mm,与未修形图3相比,得到了大大降低。

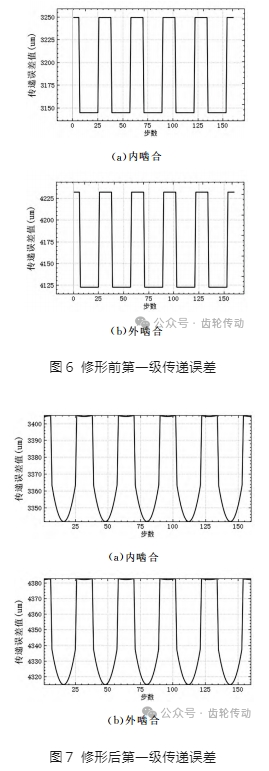

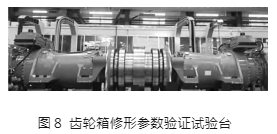

修形前第一级行星轮系传递误差,如图6所示,内啮合最大传递误差为 105μm,外啮合最大传递误差为 109μm。修形后传递误差,如图7所示,内啮合最大传递误差为63μm,外啮合最大传递误差为68μm。内啮合传递误差降低了42μm,外啮合降低了41μm。通对比修形前后的传递误差可以得知,修形可以大幅降低行星轮系的传递误差,对齿轮箱的动态性能有很大的改善。

五、试验验证

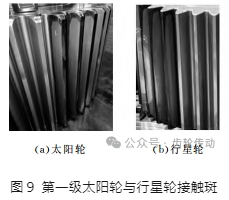

为了验证第一级行星轮系的微观修形参数是否合理,如图8所示,搭建了主轴系和齿轮箱一体化的对托试验台,左右两侧各连接一套主轴系和齿轮箱,中间通过转接法兰连接。试验完成后拆解齿轮箱,观察第一级行星轮系修形后的实际接触斑,从而验证微观修形参数的合理性。

图9为采用着色法,试验后第一级行星轮系太阳轮和行星轮接触斑,可以看出整个齿宽方向着色剂脱落,说明整个齿宽方向上接触均匀,没有出现偏载的现象。因此,通过试验验证了第一级行星轮系微观修形方案是合理的。

六、结论

(1)建立了轮毂、主轴系和第一级行星轮系的一体化模型,计算得到齿圈-销轴径向相对位移最大值为1.302mm,最大接触应力为1581.7MPa,确定了最恶劣工况;

(2)通过施加六自由度载荷和旋转方向的扭矩载荷进行对比分析,得到了主轴系的变形会加剧第一级行星轮系的偏载和增大齿轮接触法向载荷。

(3)为了降低主轴系变形对第一级行星轮系齿轮啮合均载的影响,对第一级行星轮系进行了微观修形设计,修形后齿面法向载荷分布变为正常,传递误差和单位长度法向载荷也明显减小,说明修形方案很好的解决了第一级行星轮系偏载问题,提高了齿轮的承载能力,改善了齿轮箱动态性能。

(4)搭建了主轴系和齿轮箱一体化的对托试验台,试验证明了第一级行星轮系齿轮修形的合理性。

参考文献略.

下一篇:齿轮啮合间隙常用测量方法

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯