时间:2023-12-29来源:客车技术与研究

测试过程中发现某纯电动客车在高低附对开路面急加速时,后桥差速器传动失效。本文找出其失效原因,并通过增加速差保护功能解决该问题,最后通过实车验证。

由于电动机比传统内燃机扭矩响应快,在高低附对开等特殊路面行驶时电动车极易出现单轮打滑的情况,若两侧车轮速差过大则会有损坏差速机构的风险。进行某款纯电动轻型客车路试时发现,多台测试车均出现差速器传动失效的故障。本文分析故障原因,在不修改硬件结构及材料的前提下,通过在控制软件中增加后桥速差保护功能的方式解决该技术问题。

一、故障件分析

故障现象

当车辆在高低附对开路面上急加速时,低附路面一侧车轮出现打滑空转。车辆由 0 km /h 加速至 60 km /h,重复加速 5 ~ 10 次后,后桥桥壳温度由-15 ℃ 升至 75 ℃,桥壳附近有灼烧味。静置 15 min 后查看后桥状态,发现后桥差速器失效,电机仅可通过传动轴驱动一侧车轮,另一侧车轮无动力输出。

差速器拆解及分析

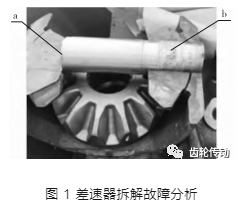

故障发生后,对多台差速器进行拆解,拆解图如图 1 所示。发现 b 点位置差速器中心轴与行星齿轮间有烧蚀及磨损痕迹,a 点位置行星齿轮及中心轴均发生部分碎裂缺损。除上述磨损痕迹外,其余接触零部件均未发现异常磨损痕迹,该现象说明差速器内部润滑脂无异常。

结合上述烧蚀及磨损痕迹分析故障原因为: 单侧车轮高速打滑时,行星齿轮围绕中心轴高速转动导致中心轴与行星轮间出现高温并发生粘着磨损,中心轴与行星轮粘连导致中心轴及行星齿轮碎裂。碎裂部分脱离原有位置导致传动失效。

差速器中心轴强度校核

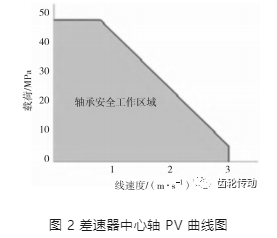

该差速器中心轴轴颈与行星齿轮轴瓦之间在滑动摩擦下工作,可视为径向滑动轴承机构。径向滑动轴承所能承受的载荷与线速度的关系用 PV 曲线来表示,其中横轴对应轴承滑动线速度 V,纵轴对应轴承载荷 P。当轴承的( V,P) 在图中所对应的点处于安全工作区域时,轴承可正常工作,否则轴承则会存在损坏风险。

查阅该差速器中心轴参数,该中心轴轴承的 PV 曲线如图 2 所示,其安全区域为由(0,0) ,(3,0) ,(3,9. 6) ,(0,47. 9) ,(0. 83,47. 9) 5 点所围成的五边形阴影区域。

1) 该车型电机端峰值扭矩为 320 N·m,在电机转速 0~1 500 r/min 时可维持峰值扭矩,电机通过单级齿轮减速机构与差速器相连,传动比为 11. 6,经减速器扭矩放大后峰值轮边扭矩 Tmax = 320 × 11. 6 = 3 712 ( N·m) 。当车辆处于电机输出最大扭矩的高附侧车轮静止、低附侧车轮打滑的极限打滑工况时,电机驱动扭矩几乎全部作用在行星轮上,此时行星轮承受的最大径向力 Ft,max 为

式中: d2 为行星齿轮基圆直径,取 0. 2 m。

由径向轴承的径向载荷计算公式: Pmax = Ft,max / (Bd) 可得出行星轮加载到轴承上的最大径向压强为 15. 47 MPa,式中 B 为中心轴宽度,取 0. 1 m; d 为中心轴轴径,取 0. 03 m。

行星轮在电机最大输出扭矩范围内的最大线速度 Vmax1 为

式中: n 为驱动系统传动比,取 11. 6; Z1 为半轴齿轮齿数,取 13; Z2 为行星齿轮齿数,取 7; r 为电机转速,取 1 500 r/min。

最大压强及该压强下的最高转速所对应的点处于图 2 的安全工作区域内。

电机转速在 1 500 r/min 时可保持 320 N·m 的峰值扭矩,随后随着电机转速的提升,电机峰值扭矩逐渐下降,在转速达到 10 000 r/min 时峰值扭矩降至 89 N·m。根据单轮打滑的极限工况,按照上述方法校核轴承滑动速度为 1 m /s、2 m /s、3 m /s 时轴承的最大径向载荷分别为 15. 43 MPa、9. 72 MPa、3. 44 MPa,均 处于图 2 所示的轴承安全工作区域内。由于扭矩随转速变化相对线性,因此可判断在轴承允许的线速度范围内轴承径向载荷满足设计需求。

2) 该车型电机最高转速 rmax 为 10 000 r/min,当车辆处于高附侧车轮静止、低附侧车轮打滑的极限工况时,由公式 nmax = 2 rmax /n 可得左右轮最大转速差 nmax 为 1 724. 14 r/min。当电机处于最高转速时,减速器主动轮转速 n1 = nmax,由公式 Z1 /Z2 = n2 /n1 可得行星齿轮( 即中心轴) 最大转速 n2 为 3 202 r/min。由径向轴承的滑动速度计算公式 v = πdn2 可得此时中心轴的最大滑动速度为 5. 03 m /s,超出了该轴承所能承受的最高速度( 图 2 所示的 3 m /s),不在安全工作区域内。

二、优化方案

优化方案选型

针对差速器失效的优化方案有 2 种,一种为通过强化差速器内部零部件的强度使其满足单轮打滑极端工况下的性能要求; 另一种为在不影响系统正常工作的前提下部分限制驱动轮扭矩及速差,使其处于差速器允许的性能范围内。考虑到单轮完全滑移的行驶工况出现概率较低,在该工况下驾驶员对整车动力性能无过大要求,且提升零部件强度会明显提升成本并延长研发周期,因此本文采用限制驱动轮扭矩及速差的方式对差速器进行保护。

在整车扭矩链中,整车控制器(VCU) 首先采集车辆状态信息并计算驾驶员需求扭矩,将该扭矩发送给电机控制器(MCU) ,MCU 响应 VCU 的扭矩请求并控制电动机以该扭矩输出动力。通过在 VCU 软件中嵌入速差保护功能,根据实际速差及扭矩对请求扭矩进行限制,是解决该问题较为简单高效的方法。

方案确定及软件建模

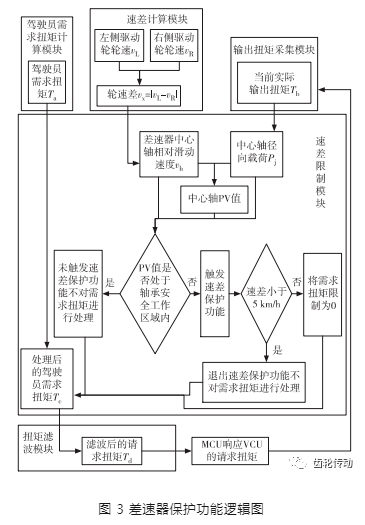

本文差速器保护模块的功能逻辑方案如图3 所示。

由图 3 可知,该功能模块可细分为 5 个子模块, 其具体工作逻辑如下:

1) 驾驶员需求扭矩计算模块负责根据采集到的车辆行驶信息及驾驶员操作意图计算驾驶员需求扭矩 Ta。

2) 速差计算模块负责分别采集左右侧驱动轮轮速 vL 及 vR,并计算出左右轮速差 vx。

3) 扭矩采集模块负责采集电机当前的实际输出扭矩 Tb。

4) 速差限制模块首先根据公式 vh = d ×Z1 ×vx / ( 2×Z2×R) 计算出差速器中心轴轴承的相对滑动速度 vh,式中 d 为中心轴轴径,R 为车轮滚动半径; 然后再根据公式 Pj = 2n×Tb /( B×d×d2 ) 计算出中心轴的径向载荷 Pj,式中 B 为中心轴宽度,d2 为行星齿轮基圆直径,n 为减速机构传动比。最后将 Pj 作为图 2 中的 P 值,vh 作为图 2 中的 V 值,对照图 2 中的 PV 曲线查询并判断轴承的该 PV 值是否处于安全工作区域内; 当处于安全工作区域内时速差保护功能不激活,不对需求扭矩进行处理; 当处于安全工作区域外时速差保护功能激活,此时判断轮速差 vx 是否小于 5 km /h,当轮速差不小于 5 km /h 时将需求扭矩限制为 0,当轮速差小于 5 km /h 时退出速差保护功能并解除对需求扭矩的限制; 输出处理后的需求扭矩 Tc 进入请求扭矩滤波模块。

5) 请求扭矩滤波模块负责对速差限制模块计算得出的扭矩 Tc 进行斜率限制,扭矩变化斜率上限 K 依照整车驾驶性及平顺性的要求进行标定,在整车平顺性可满足属性要求的情况下可适当增大 K 值以确保差速保护功能的响应速度,本文 K 为 900 N·m /s,输出限制变化率后的请求扭矩 Td,MCU 响应 VCU 的最终请求扭矩 Td,结束。

使用 SUMILINK 软件对上述功能逻辑进行软件建模并集成进 VCU 软件中。

三、实车验证

由于低附工况一般出现在冰雪路面行驶过程中,因此测试选择在冬季冰面试验场进行,分别进行高低附对开路面急加速测试及低附路面耐久测试。

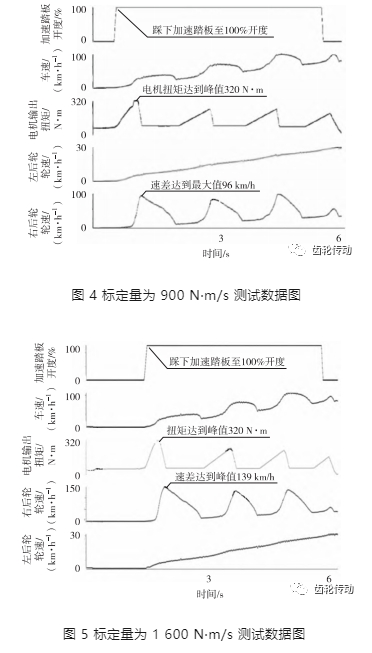

首先将车辆静止在高低附对开路面,全油门加速至 60 km /h,通过 CAN-APE 设备实时观察并记录各轮速及扭矩变化情况,标定量为 900 N·m /s 和 1 600 N·m /s 的测试数据分别如图 4 和图 5 所示。

由图 5 可知,踩下加速踏板 0. 483 s 后,电机扭矩达到 320 N·m 的峰值,此时驱动轮速差为 51 km /h,随后电机扭矩开始下降,当电机扭矩降至 104 N·m 时速差达到最大值,此时速差为 139 km /h,随后速差在 0~106 km /h 间反复波动,直至车速达到 60 km /h,测试终止。

测试过程中,中心轴轴承相对滑动速度最大值为 3. 8 m /s,超出了轴承 PV 曲线的安全工作区域。经分析,当差速达到最大值时,速差保护模块已经触发并开始限制扭矩,但因扭矩下降斜率较慢导致扭矩下降过程中速差仍在上升,且超出了安全工作区域,标定工程师随即将轮边扭矩下降斜率标定量由 900 N·m /s 修改为 1 600 N·m /s 并重复上述测试,测试结果如图 5 所示。

图 5 所示测试过程中的驾驶平顺性在可接受范围,中心轴轴承相对滑动速度最大值为 2. 12 m /s,且测试全程中心轴 PV 值均处于轴承的安全工作区域内。连续重复上述测试 20 组,后桥桥壳温度由-15 ℃升至-7 ℃,无灼烧味出现,传动系统未见异常。

随后对车辆进行低附耐久试验,模拟正常使用工况在低附测试路段行驶 500 km,后桥传动系统未见异常,随后对后桥总成进行拆解,中心轴与行星齿轮均未发现过量磨损。

四、结束语

本文提出的差速保护功能,可在不修改硬件结构及材料的前提下解决电动车辆后桥因速差过大导致的损坏失效问题,提高了车辆安全性及后桥使用寿命,同时还降低了成本。

参考文献略.

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯