时间:2023-08-28来源:组合机床与自动化加工技术

成形磨齿时,优化五轴(X,Y,Z,C,A)附加运动的高次多项式系数可以修正齿面误差,但迭代计算量大,优化结果不稳定,很难应用于实际加工。为简化附加运动模型,并为后续设计高效高精度的齿面误差修正策略提供理论依据,对磨齿五轴运动多项式系数进行了敏感性分析。首先,建立了五轴磨齿系统的数学模型;将各轴运动表示为 6 次多项式曲线,并推导出五轴磨削运动时砂轮与工件的动态接触条件;其次,根据砂轮基本信息与动态接触条件,得出实际加工包络面,进而获得齿面偏差信息,并给出齿面精度评价方法;最后,采用 SOBOL 全局敏感性分析法进行了五轴运动多项式各项系数对齿面误差影响的敏感性分析。实例中绘制了一阶敏感性系数 Si 和总体敏感性系数 STi的柱状图,并根据各系数对各精度指标的影响大小进行了排序。结果表明,对齿面误差影响的主要系数为二次及以下项系数;对于齿形倾斜误差 fhα 和齿向倾斜误差 fhβ,各系数的影响相互独立,利于修正;修正 fhα 和 fhβ 的关键运动轴分别为 Y、C、X 轴和 Y、C、Z 轴。

磨齿是加工高精度硬齿面齿轮最普遍的工艺方式,可以提高齿轮承载能力,降低传递噪音。为提高磨齿精度,通常需要对齿面误差进行补偿或修正。磨齿齿面校正是一个闭环过程,从三坐标测量机或齿轮测量仪导出齿面测量结果,计算齿面偏差,并采用最小二乘法计算调整参数实现修正。FAN 等提出了一种通过高阶运动进行准双曲面齿轮齿面修正的方法。而 ARTONI 等提出了一种用非线性最小二乘法,通过使用 Levenberg-Marquardt 方法和信赖域策略来接近所需的修正面。MARCO 等研究了常用的几种齿面拓扑修正算法的可靠性。SHIH、CHEN 等提出一种齿面修正的通用方法,用线性回归方法求取修正多项式系数,可用于弧齿锥齿轮、准双曲面齿轮以及圆柱齿轮的精度修正。周超等研究了磨削螺旋锥齿轮中砂轮的位置误差对齿面误差产生的影响。方成刚,ZHANG 等研究了圆柱齿轮成形磨齿几何误差来源,通过砂轮廓形修形和附加五轴运动来补偿磨削中的位姿误差。

蒋进科等基于刀具和数控机床各运动轴参数误差敏感性的齿面修正模型,分析各参数扰动对齿面误差的影响,通过最小二乘法确定最优 ease-off 拓扑修形齿面的加工参数。魏冰阳等完善并发展了 ease-off 差齿面啮合分析方法,为复杂齿面承载接触 LTCA、拓扑优化,提供了更加便利有效的手段。耿龙龙,聂少武等研究了一种基于齿面 ease-off 拓扑的弧齿锥齿轮齿面偏差等效修正方法。

上述齿面误差修正方法均需复杂的迭代运算,不便于集成应用到数控系统中,为简化计算过程,本文针对运动多项式系数对齿面精度的影响进行敏感性分析,找出产生主要影响的多项式系数,简化了磨齿五轴运动多项式,为设计便于工业应用的齿面误差补偿算法提供理论依据。

一、磨齿机磨削系统几何模型

磨齿机结构配置

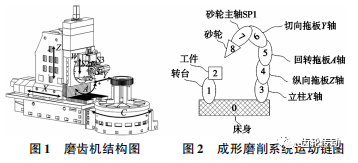

本文研究对象为某公司自主研制的磨齿机床,结构示意图如图 1 所示。该机床磨削系统主要有 5 个数控轴和 1 个主轴。5 个数控轴为直线轴 X、Y、Z 和旋转轴 A、C,砂轮主轴为 S1。另外砂轮修整系统的数控轴有直线轴 W 和金刚轮旋转主轴 S2、S3。本文主要研究磨齿过程中砂轮的 5 个自由度,X 轴为砂轮径向进给轴,Y 轴为砂轮切向进给轴,Z 轴为齿向冲程轴,A 轴为砂轮摆动角度,C 轴为齿轮旋转轴。工件运动链由机床床身、C 轴与工件组成;刀具运动链由机床床身、X 轴、Z 轴、A 轴、Y 轴和刀具组成,如图 2 所示。

砂轮回转面模型

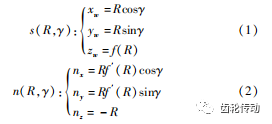

如图 3 所示,砂轮回转面上任意点 M 与该点法向矢量在刀具坐标系 Ow xw yw zw 中可表示为:

式中,R 为 M 点对应的回转半径;γ 为半径线与砂轮轴截面的夹角。

磨削系统数学模型

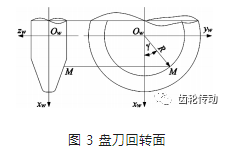

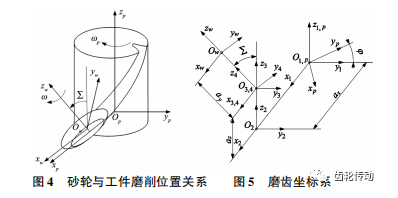

建立空间坐标系刀具坐标系 Sw(Ow-xwywzw )和工件坐标系 Sp (Op-xpypzp) 如图 4 所示。刀具坐标系 Sw(Ow-xwywzw )与砂轮固连,zw 轴和 zp 轴分别和砂轮轴线和工件回转轴线重合,两轴线之间的夹角为安装角∑;刀具坐标系的 xw 轴与工件坐标系的 xp 轴线平行。

建立坐标系如图 5 所示,坐标系 S1 (O1 -x1 y1 z1 )为空间固定坐标系,工件坐标系 Sp (Op -xp yp zp)绕轴 O1z1 旋转,旋转角度 φ = 0 时,与坐标系 S1 (O1 -x1 y1 z1 )重合。

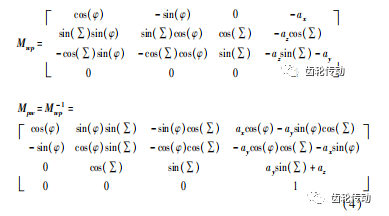

坐标系 S1 (O1 -x1 y1 z1 )沿 O1 x1 方向平移量 ax 得到坐标系 S2 (O2 -x2 y2 z2 ),沿 O1z1 方向平移量 az 后得到坐标系 S3 (O3 -x3 y3 z3 )。坐标系 S3 (O3 -x3 y3 z3 ) 绕 O3 z3 轴线旋转安装角∑后得 S4 (O4 -x4 y4 z4 ),最后,平移 ay 后得到刀具坐标系 Sw(Ow -xwywzw)。刀具坐标系 Sw(Ow -xwywzw)与工件坐标系 Sp (Op -xp yp zp)的转换矩阵为:

式中,

因此,式(3)可以具体表示,并获得其逆矩阵如式 (4)所示。

五轴磨削运动接触分析

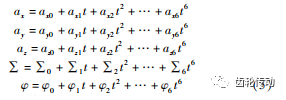

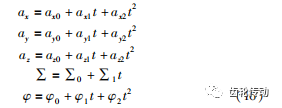

本文磨齿五轴运动( ax、ay、az、∑、φ) 表示为以 t 为参变量的六次多项式:

根据空间啮合原理,一对共轭曲面之间无论接触形式是点接触还是线接触,在各接触点必须满足啮合方程:

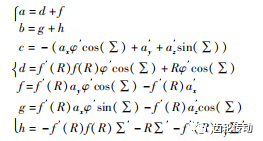

式中,v(12)为接触点处两曲面的相对运动速度;n 为该点处曲面的法向矢量。得到砂轮和齿面的动态接触方程为:

式中,

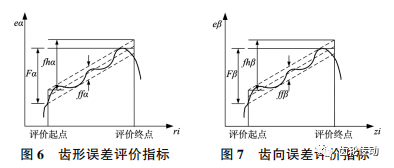

二、齿面误差评价

齿轮的齿形精度和齿向精度是影响齿轮接触精度、传动精度的重要指标。在 ISO 1328-1:2013 标准中,评价齿廓偏差的指标有 3 个,分别是齿廓形状偏差 ffα、 齿廓倾斜偏差 fhα 和齿廓总偏差 Fα。齿廓总偏差 Fα 是齿廓倾斜偏差 fhα 和齿廓形状偏差 ffα 的综合体现。齿向评价指标有齿向形状偏差 ffβ、齿向倾斜偏差 fhβ 和齿向总偏差 Fβ。齿形齿向评价指标分别如图 6 和图 7 所示。其中,中间虚直线由评价范围内误差曲线的最小二乘拟合而成,然后将该虚线左右平移最小的距离将评价范围内的误差曲线都包含起来。左右虚线的水平距离为形状偏差;虚线对应的横坐标跨度为倾斜偏差;总偏差为评价范围内的最大误差与最小误差的差值。

三、磨齿五轴多项式系数敏感性分析

Sobol 全局敏感性分析方法

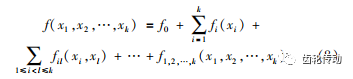

Sobol 敏感性分析方法通过偏方差与总方差的比值来表示单个参数或多个参数混合作用对模型的影响程度。设模型函数为 f(x),输入参数 x1,x2 ,…,xk 相互独立,则有唯一形式递增维度的分解:

它的总方差表示为各阶项的方差的和:

则单参数或多混合参数的敏感度为:

总灵敏度系数为:

式中,D~i为除 i 项以外其他参数的一阶和高阶方差之和。

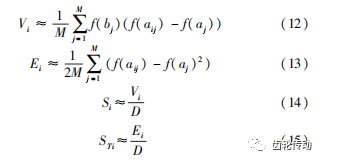

这些敏感系数中,最常用的两个指标是一阶敏感性系数 Si 和总体敏感性系数 STi。一阶敏感性系数反映的是单个参数的主要影响,而总体敏感性系数为该参数各阶敏感性系数之和。本文采用蒙特卡洛估计方法来获得这两个指标。首先,在变量定义域内利用Sobol 序列进行随机采样,生成一个采样矩阵 QN × 2M ,并拆分为两个 N × M 的采样矩阵 A 和 B,其中 N 为变量维数,M 为采样点数。令 i = 1,2…,N,代表列数。用 B 的第 i 列替换 A 的第 i 列生成矩阵 AiB, 将 A、B、AiB 矩阵分别代入误差影响模型中,可以得出对应的响应值。矩阵 A、B 和 AiB 对应的模型输出值为 f(A)、f (B)和 f(AiB )。3 个采样矩阵的每一行分别记为 aj、bj 和 aij,其中 j = 1,2…,M,对应的模型输出值为 f(aj)、f (bj)和 f(aij)。一阶敏感性系数 Si 和总体敏感性系数 STi由下列算式近似得出。

磨齿五轴运动多项式系数敏感性分析步骤

给定砂轮形状和磨齿五轴运动矩阵就可以求出实际磨削包络齿面,从而得到沿端面法线方向与理论齿面偏差。从齿面偏差中提取齿形齿向误差曲线,根据评价指标得出评价结果。

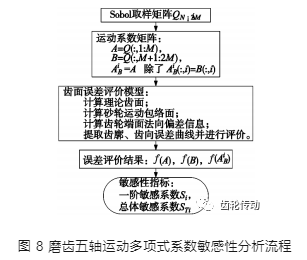

采用 Sobol 法进行五轴运动多项式系数的敏感性分析过程如图 8 所示。

四、实例分析

本文选取实验齿轮,参数如表 1 所示。

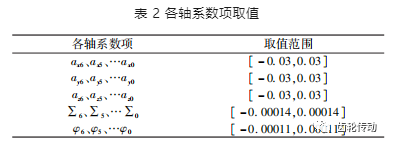

砂轮截面为理论廓形,直径为 400 mm。为便于分析,令旋转轴与直线轴在空间距离影响上保持一致,各轴多项式系数项取值范围如表 2 所示。

采用 Sobol 法按上述流程进行五轴运动多项式系数的敏感性分析,图 9 ~ 图 14 为所得结果柱状图。图中横轴坐标分别对应各轴多项式从高阶到低阶系数,1 ~ 7对应 ax6 、ax5 、…ax0 ,8 ~ 14 对应 ay6 、ay5 、…ay0 ,15 ~ 21 对应 az6 、az5 、…az0 ,22 ~ 28 对应∑6 、∑5 、…∑0 ,29 ~ 35 对应 φ6 、φ5 、…φ0。

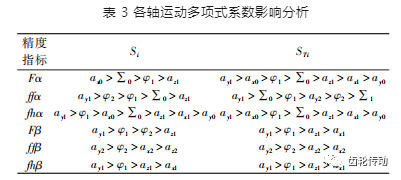

可以看出,各轴运动多项式系数对齿轮各精度指标的主要影响项与排序如表 3 所示。

可见,各轴运动多项式系数中对齿面精度有影响的主要为二次以下项的系数。因此,根据分析结果可以保留主要多项式系数,重新构建磨齿五轴补偿运动表达式为:

由图 12 ~ 图 14 可以看出,A 轴运动对齿向各精度几乎不产生影响。从图 11 ~ 图 14 可以看出,各轴运动多项式系数对 fhα 和 fhβ 的影响,一阶敏感性系数 Si 和总体敏感性系数 STi偏差很小。Si 和 STi偏差很小,说明各系数之间比较独立,耦合作用很小。因此,考察各系数对 fhα 和 fhβ 的影响可以分别分析各系数的影响而不用考虑系数相互之间的耦合作用。由表 3 可见,修正 fhα 需重点优化 Y、C 和 X 轴附加运动,修正 fhβ 需重点优化 Y、C 和 Z 轴附加运动。后续运动修正方法可以依据 fhα 和 fhβ 指标,获得各轴运动最佳系数组合。

五、结束语

本文建立了磨削系统数学模型,将磨削运动表示为 6 次多项式,并进行磨齿动态接触分析。根据齿面评价标准进行齿面精度评价,利用 SOBOL 敏感性分析方法对各轴运动多项式系数中对齿面各项精度的影响进行敏感性分析,根据各系数对各指标影响程度给出了排序。

通过实例分析发现,对齿面误差影响的主要因素为二次及以下的运动多项式系数;不同轴的多项式系数对各精度指标的影响差异显著,对于 fhα 和 fhβ,各次系数之间的影响相互独立;修正 fhα 和 fhβ 的关键运动轴分别为 Y、C、X 轴和 Y、C、Z 轴。

本文简化了五轴附加运动多项式模型,减小了齿面修正计算量,有利于提高计算结果的稳定性;找出了五轴附加运动可优化的关键指标,以及关键指标需优化的关键轴,为后续设计高精高效的运动修正策略打下了基础。

参考文献略.

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯