时间:2022-09-22来源:工程机械

啮合套是重载工程车辆变速器换挡的关键零件。其倒锥齿面加工质量直接决定着变速器的使用性能。为了满足高精高效加工生产需求,提出一种基于短幅内摆线发生原理的倒锥齿加工方法。依据啮合套倒锥齿面结构特点,建立基于短幅内摆线发生原理的倒锥齿加工数学模型。以某重载工程车辆变速器啮合套倒锥齿加工为例,采用本研究成果进行加工试验。结果表明,倒锥齿面的齿向误差和齿廓误差分别为0.009mm和0.018mm,分别小于0.01mm和0.02mm的啮合套倒锥齿加工精度要求,加工时间由传统挤压加工300s/件缩短至35s/件,大幅度提高了倒锥齿加工效率,证明所提出的基于短幅内摆线发生原理的倒锥齿加工方法有效。

啮合套是重载工程车辆变速器换挡的关键零件,其倒锥齿面加工质量直接决定着变速器的使用性能。目前,倒锥齿面的常用加工方法有:滚压、插齿和挤压。滚压法生产率高,刀具结构简单,操作方便,但齿廓误差较大。插齿法具有较好的通用性,加工效率较低。与上述两种加工方法相比,挤压法加工倒锥齿面精度高,效率高,但在加工过程中,夹具结构复杂,调试周期长,刀具价格昂贵。随着变速器技术的发展,上述方法已不能满足倒锥齿面的加工要求。因此,有必要研究开发新的倒锥齿面加工方法。先期,一些研究人员提出了一种倒锥齿面长幅内摆线旋转分度加工方法,在加工过程中,渐开线由多条长幅内摆线逼近,刀尖需沿长幅内摆线运动,但这不仅降低了加工效率,而且加大了齿面粗糙度,虽然如此,这些研究仍然为倒锥齿面加工方法开发奠定了理论基础。

本文通过对渐开线与短幅内摆线关系的系统研究,提出了一种基于短幅内摆线发生原理的倒锥齿加工方法。在分析倒锥齿面结构的基础上,根据短幅内摆线的发生原理,建立了倒锥齿面短幅内摆线加工数学模型。以某重载工程车辆变速器啮合套倒锥齿加工为例,验证了上述研究的有效性。

一、倒锥齿面结构

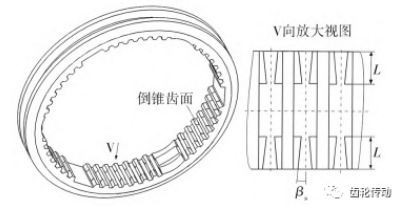

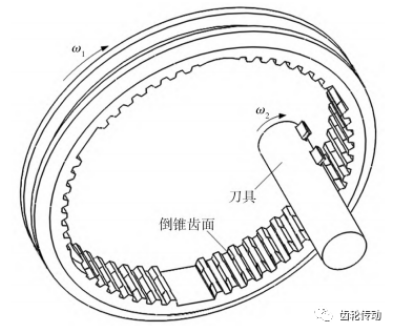

啮合套倒锥齿面如图 1 所示。其中 L 是倒锥齿面宽度,βs 是倒锥齿面(分度圆处)螺旋角。倒锥齿面的加工精度由两侧齿面的齿向误差和 L 范围内的齿廓误差决定。倒锥齿面的两侧齿面都是渐开线螺旋面,它们的螺旋角和旋向分别相等和相反。在与零件轴线垂直的截面上,齿廓为渐开线。在每次切削过程中,通过切削刃的扫掠,形成空间曲面。空间曲面同与零件轴线垂直的截面相交形成一系列曲线,为了得到倒锥齿面,这些曲线与渐开线之间的误差应小于齿廓的允许误差。

图 1 啮合套倒锥齿面结构

二、加工方法

根据倒锥齿面的结构,其齿面均匀地呈圆周分布。这与短幅内摆线花瓣分布相同。同时,通过对短幅内摆线和渐开线形状的研究,利用刀尖短幅内摆线可以逼近渐开线。在此基础上,本文建立了短幅内摆线的数学模型,并提出了倒锥齿面短幅内摆线逼近加工原理。

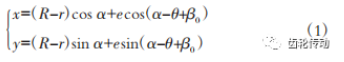

短幅内摆线:为建立短幅内摆线数学模型,首先要给出内摆线的坐标系。如图 2 所示,圆 O1 是基圆,圆 O2 是发生圆。发生圆在基圆上无滑动纯滚动。点 M 为圆 O2 内一点,MO2 小于圆 O2 的半径 r。点 M 随圆 O2 共同运动,形成的运动轨迹称为短幅内摆线。其数学模型为:

式中:R 为圆 O1 的半径;r 为圆 O2 的半径;e=MO2;α 为点 O2 相对点 O1 的回转角度;θ 为圆 O2 的回转角度,θ=Rα/r;β0为 MO2 与 X 轴之间的初始角度。

图 2 短幅内摆线坐标系

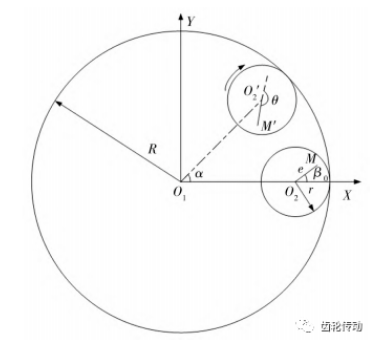

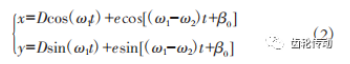

加工原理:基于短幅内摆线发生原理,不难看出,点 M 不仅绕着点 O2 转动,还绕着点 O1 公转。根据相对运动原理,令图 2 中的基圆 O1 绕着点 O1 顺时针旋转,其旋转速度与发生圆 O2 的旋转速度按照 r/R 计算。同时,令点 M 随发生圆动作。此时,点 M 的轨迹仍是短幅内摆线。在此基础上,获得倒锥齿面加工方法,如图 3 所示。工件轴线与刀具轴线分别通过点 O1、O2,且相互平行。为获得倒锥齿面,在与工件轴线垂直的截面上,利用短幅内摆线逼近渐开线。因此,刀刃上各点与刀轴之间的距离应等于 e,且 ω1/ω2=r/R。根据上述加工过程,获得基于短幅内摆线发生原理的倒锥齿面加工数学模型为:

式中:D 为工件轴线与刀具轴线之间距离;ω1 为工件转速;ω2 为刀具转速,ω2=ω1z/k,z 为工件齿数,k 为跨齿数,即相邻加工齿之间的齿数;t 为加工时间。

图 3 加工过程示意

三、加工试验

以某重载工程车辆变速器啮合套倒锥齿加工为例,通过分析加工精度与效率,验证本文研究成果的有效性。倒锥齿基本参数如表 1 所示。加工精度要求为距离端面 2 mm 范围内,齿向误差小于 0.01 mm,齿廓误差小于 0.02 mm。

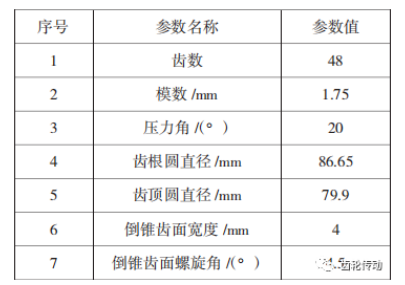

表 1 倒锥齿基本参数表

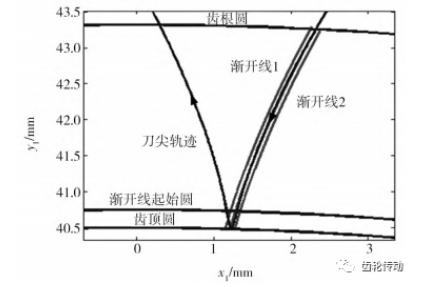

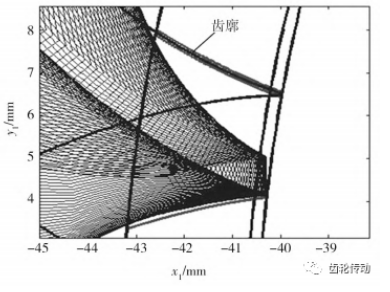

加工参数计算根据工件实际加工要求与本文提出的加工方法,计算获得加工参数为:k=25,e=20.75 mm,D=61.25 mm, β0=10.525°。根据上述信息,获得刀尖点轨迹如图 4 所示。渐开线 1 与渐开线 2 之间间距为 0.02 mm。由此不难看出,刀尖轨迹在渐开线 1 与渐开线 2 之间即可满足齿廓误差小于 0.02 mm 的加工要求。同时,设计刀尖曲线螺旋线在间距为 0.01 mm 的两个螺旋面以内,即可满足齿向误差小于 0.01 mm 的加工要求。

图 4 刀尖点轨迹

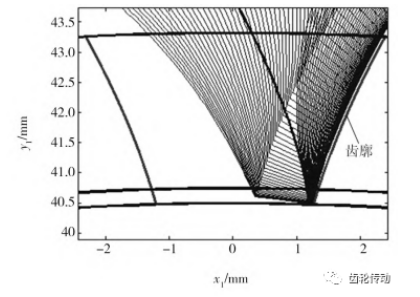

另外,加工过程中,切削刀片、非切削刀片和工件相对位置如图 5 和图 6 所示。由图 5 不难看出,切削刀片切削刃包络线均处在齿槽中,实现了渐开线齿廓的逼近,且未切削对面齿廓。由图 6 不难看出,非切削刀片切削刃包络线均处在齿槽中,未切削齿槽两侧齿廓。综上说明,计算的加工参数是有效的。

图 5 切削刀片与工件的相对位置

图 6 非切削刀片与工件的相对位置

采用上述加工参数在参考文献所述机床进行加工,获得倒锥齿如图 7 所示。齿面质量、齿廓、齿向均表现良好。

图 7 加工获得的倒锥齿

加工结果分析:采用齿轮检测中心进行倒锥齿加工精度检测。齿向误差和齿廓误差分别为 0.009 mm 和 0.018 mm。该结果满足了倒锥齿加工精度要求,即齿向误差和齿廓误差应分别小于 0.01 mm 和 0.02 mm。同时,加工时间为 35 s,可满足倒锥齿的加工效率要求。检测结果表明,本研究提出的加工方法是满足实际生产要求的一种高精高效倒锥齿制造方案。

四、结论

本研究围绕变速器啮合套倒锥齿结构分析、短幅内摆线发生原理分析、基于摆线发生原理的倒锥齿加工数学模型建立及试验验证等工作,得出了以下结论:

(1)根据倒锥齿结构与短幅内摆线发生特点,提出了基于摆线发生原理的倒锥齿加工方法,建立了加工数学模型,为倒锥齿高精高效加工方法开发提供了理论基础。

(2)实际加工试验结果表明,基于本研究加工方法的倒锥齿齿向误差、齿廓误差分别为 0.009 mm 和 0.018 mm,加工时间由传统挤压加工 300 s/ 件压缩至 35 s/ 件, 大幅度提高了加工效率。

(3)本研究为重载工程车辆变速器核心零件——啮合套倒锥齿的高精高效加工提供了技术支持。

上一篇:如何做好齿轮之螺旋锥齿轮刀具

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯