时间:2022-09-20来源:机电工程

针对正齿轮振动特性对RV减速器一级行星传动轮系的影响等问题,根据RV减速器整机的实际传动工况,建立了RV减速器一级行星传动轮系的三维装配模型。以某型号RV减速器为研究对象,采用有限元法分析了正齿轮在自由及啮合两种状态下的振动特性,得到了正齿轮在两种情况下的固有频率分布和模态振型特征,并讨论了中心轴齿轮和曲柄轴对正齿轮固有频率的影响。仿真及研究结果表明:由于受到中心轴齿轮和曲柄轴的约束,正齿轮在实际传动工况下的各阶固有频率明显低于自由状态下相应结果,且啮合处为正齿轮的薄弱环节,其振幅明显增大,因此需要对正齿轮与中心轴齿轮的装配关系提出更高要求;该研究结果可为RV减速器中一级行星传动轮系的动态特性分析和啮合特性参数设计提供参考。

工业机器人的发展和应用是我国制造业走向高端化和智能化的重中之重。RV减速器是目前重载工业机器人传动关节的首选。它具有体积小、质量轻、传动比范围大、寿命长、精度高且传动平稳等一系列优点,对整个机器人运动特性和传动特性具有重要影响。

RV减速器是在传统针摆行星传动机构的基础上发展而来,主要由两级减速传动机构组成。第一级减速单元由中心轮与正齿轮组成,第二级减速单元由曲柄轴、摆线轮及针齿壳组成。因其结构相比其他类型的行星减速器复杂,国内外学者对RV减速器进行了大量理论分析研究。孟聪等分析了整个RV减速器的固有频率,并讨论了针齿圈及轴承刚度对整机固有频率的影响。王辉等研究了RV减速器中摆线轮、针齿及针齿壳的多齿动态啮合过程。何卫东等对RV减速器核心零件曲柄轴进行了模态分析。张爱荣分析了RV减速器中摆线轮与针齿壳之间的啮合接触应力。并得到了摩擦因数影响下的最大啮合应力。LEI Song 等采用有限元法分别计算了RV减速器的摆线针轮和偏心轴的应力和变形,结果表明,摆线针轮和偏心轴的接触应力和等效应力远远小于材料的强度。

输入轴与行星齿轮组成的一级行星减速轮系与驱动电机直连,对整机系统的传动误差、传动效率与传动平稳性等有重要影响。ZHANG Ying-hui 等在考虑了网格刚度和轴承刚度的情况下,建立了RV减速器的动态仿真模型,发现该减速器模型中行星架的轴承支撑刚度和曲轴的弯曲刚度对固有频率有明显影响;刘强等对RV减速器输入齿轮与正齿轮传动接触作了分析,并提出了通过改变过渡圆半径以改善其应力分布的方法;刘学翔等研究了RV一级传动机构的动力学特性,并分析了一级行星轮系传动特性对整机动态特性的影响。

精密RV减速器传动性能主要受其中正齿轮啮合传动状态的影响,而其核心零件正齿轮的模态振动特性直接影响到整机的性能。

为了揭示正齿轮固有振动特性对RV减速器在一级行星传动轮系中的影响程度,本文结合输入齿轮轴与正齿轮的啮合传动特点,依据传动过程中正齿轮的结构位置及实际工况,分析研究RV减速器行星传动轮系中正齿轮的固有频率和振型,总结正齿轮在自由和啮合两种情况下振动形态,以便为 RV 减速器整机动态传动特性分析提供重要参考,并对后续减速器整机性能改进、优化及提升起到促进作用。

一、 RV减速器传动结构及工作原理

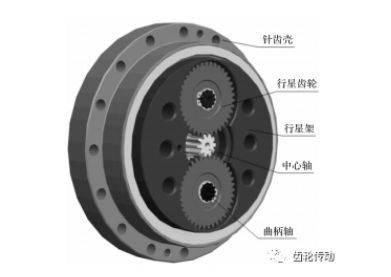

笔者以宁波中大力德智能传动股份有限公司的 RV-40E 减速器为例,该减速器的基本结构如图 1 所示。

图 1 RV 减速器三维模型

从图 1 中可以看出:该RV减速器主要由输入轴 ( 太阳轮/中心轮) 、正齿轮( 行星齿轮) 、曲柄轴、摆线轮、针齿、轴承、针齿壳和前后端行星架等组成。

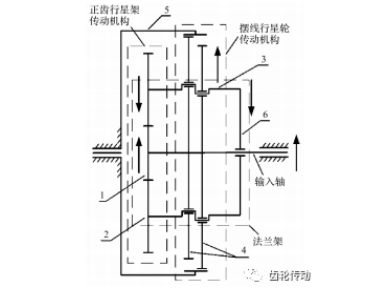

该RV减速器的传动原理如图 2 所示。

图 2 RV减速器传动原理

1—中心轮;2—行星轮;3—曲柄轴;4—摆线轮;5—针齿壳;6—行星架

从图 2 中可以看出:输入轴与正齿轮组成一级减速部分;摆线轮与针齿壳组成二级减速部分。

笔者以针齿壳 5 固定为实际工况,其具体传动过程如下:

输入轴由外接电机驱动,中心轮1与输入轴相连,带动正齿轮2绕中心轮做公转运动,同时行星架6做反方向回转,中心轮与两个正齿轮共同构成第一级减速部分;正齿轮2将转矩传递给曲柄3,一对曲柄轴带动一对摆线轮4,两个摆线轮以 180°相位差进行偏心转动,摆线轮4与针齿、针齿与针齿壳5啮合实现二级减速。

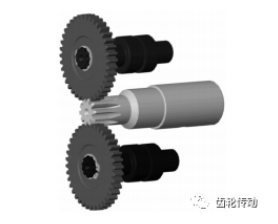

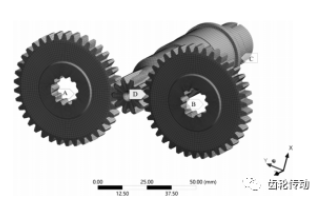

RV减速器的第一级传动模型如图 3 所示。

图 3 RV 减速器第一级传动模型

由图 3 可知,RV减速器一级减速部分与外部驱动电机直接相连,对其中心轮和正齿轮的动态特性要求较高。

正齿轮的疲劳断裂及齿面磨损是其传动过程中最主要的失效形式,因此,对其进行实际啮合状态下的模态特性分析,是分析、优化及提高RV减速器整机性能的前提和基础。

二、 自由状态下正齿轮模态特性分析

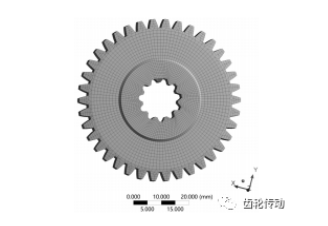

在自由状态下,正齿轮的网格划分模型如图4 所示。

图 4 正齿轮网格模型

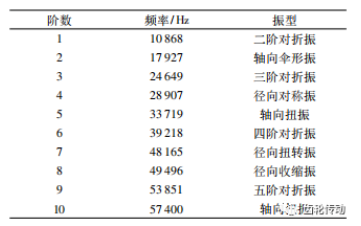

无约束条件下,正齿轮的前十阶固有频率及振型特征如表 1 所示。

表 1 无约束下正齿轮的固有频率

正齿轮前十阶的自由模态振型如图 5 所示。

图 5 正齿轮前十阶自由模态振型

笔者通过 SolidWorks 软件对正齿轮进行建模,并将建立好的三维模型导入到 ANSYS 分析软件中。

正齿轮的材料设置为 20CrMnTi,按实际属性设定材料密度 ρ = 7800 kg /m3,弹性模量 E =2.07 × 105 MPa,泊松比 μ =0.25。

网格质量与网格划分的尺寸有很大关系。从图 4 中可以看出:结合正齿轮的结构特征,采用六面体方式划分网格,定义网格尺寸为1mm 进行网格划分,结果显示,正齿轮网格模型拥有节点数 229 074 个,单元 65 432个。

首先对自由状态下( 无约束) 正齿轮的模态特性进行分析( 正齿轮的前十阶固有频率及振型特征如表 1 所示) 。

结合图 5,从模态变形量可以看出,正齿轮典型振型下的结构较大变形量主要发生在正齿轮的轮齿处,其振型呈现对称分布特征。

三、 啮合状态下正齿轮模态特性分析

在实际工作过程中,RV 减速器的正齿轮和中心轮通过啮合传递运动和动力。啮合状态下,正齿轮内孔与曲柄轴花键配合,同时两个正齿轮与中心轮相啮合。

导入RV减速器一级行星传动轮系模型( 如图 3 所示) 后,行星减速轮系的网格划分模型如图 6 所示。

图 6 行星减速轮系网格模型

从图 6 中可以看出:

约束关系定义如下:中心轮保留沿 Z 轴的旋转自由度,对其轴向、径向、周向和绕 X 轴、Y 轴的自由度进行约束;正齿轮与中心轮配合,受到中心轮的约束,同时还受到曲柄轴的约束。曲柄轴受轴承约束间接约束正齿轮。

考虑到正齿轮在RV减速器中实际结构位置,笔者对正齿轮施加远端位移约束,并对正齿轮在轴向窜动、径向跳动方面进行约束,以保留其切向转动的自由度。

由于正齿轮与中心轴齿轮啮合是一个周期性的啮合传动状态,正齿轮与中心轴齿轮啮合齿面相互接触,笔者选取两轮齿啮合时重合度最小的刻状态进行模态分析,将正齿轮上下两齿面与输入齿轮啮合齿面的约束类型定义为:接触类型( Bonded) 。

定义中心轮网格、正齿轮网格尺寸均为 1 mm,接触齿面网格尺寸为 0.5 mm,网格划分得到整个轮系网 格模型节点数为 844 760 个,单元数 240 657 个。

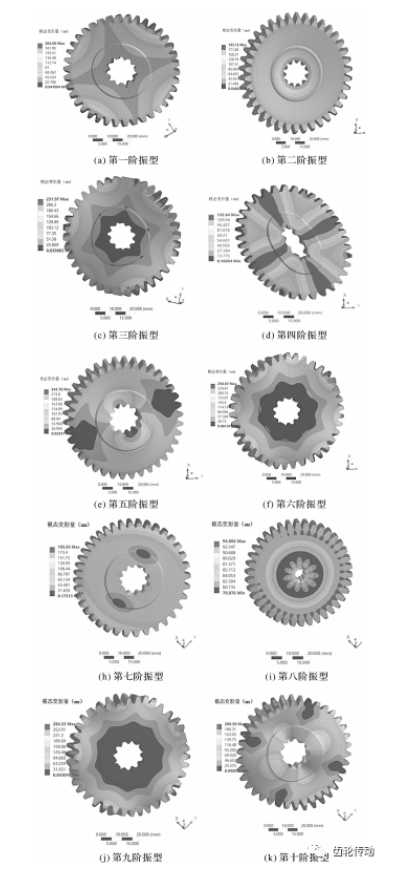

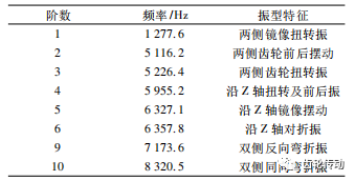

正齿轮啮合状态下的前十阶固有频率及振型特征 如表 2 所示。

表 2 啮合状态下的正齿轮固有频率

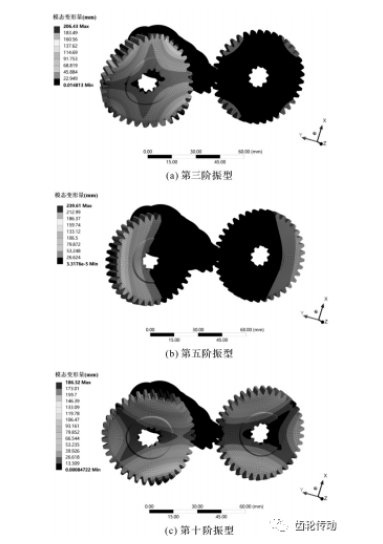

正齿轮啮合状态下的模态振型如图 7 所示。

图 7 正齿轮啮合模态振型

对比表1与表2可得:正齿轮啮合状态与自由状态相比,由于正齿轮固定条件发生了变化,其固有频率有了明显下降。

从图 7 中可以看出:

正齿轮与中心齿轮轴啮合状态下,第三阶振型云图,反映了正齿轮单侧受中心齿轮轴约束影响的结果,由振型可以看出单侧正齿轮沿着 Z 轴方向做扭转振动;

正齿轮第五阶振型云图反映了在啮合传动过程中,中心齿轮轴对两侧正齿轮的影响情况,从振型可以看出,两侧正齿轮沿着 Z 轴做前后对折振动,且在越靠近中心轴齿轮的位置,正齿轮的轮齿形变越小;

第十阶振型云图反映了两侧正齿轮的振动变形情况,从图中可以看出,靠近正齿轮内孔及中心轴部位变形量较小,而远离正齿轮内孔及中心轴部位轮齿变形较大,出现这种情况的原因是正齿轮同时受到了中心轴齿轮和曲柄轴的共同约束。

四、 结束语

结合实际工况,并通过有限元仿真分析的方式,笔者对RV减速器一级减速部分中的正齿轮进行了研究,得出了其在自由状态与啮合状态下的振动特征,将其模态振型部分呈现的对称性、周期性分布情况进行了合并,归纳并分析了正齿轮前十阶固有频率及振型的变化。

通过对正齿轮在自由状态下的前十阶振型云图分析探究,可以发现:

(1) 随着阶数的增加,正齿轮模态固有频率也随之上升,正齿轮振型形变主要体现在轮齿部位,内孔处的云图多为深黑色形变较小;

(2) 从啮合状态下的正齿轮振型及变形云图可以发现,靠近中心轴齿轮啮合处的正齿轮轮齿变形减小,远离中心轴齿轮部位变形增大,这是中心齿轮轴和曲柄轴对正齿轮约束的原因所致,这一现象对正齿轮与中心轴齿轮材料处理和装配精度提出了更高要求;

(3) 因此,在正齿轮的结构设计和分析过程中,要充分考虑其啮合状态下模态振动特性。

该分析结果可以为找出正齿轮结构中的薄弱环节以及后续的优化结构设计提供参考,同时也可为避免或降低该结构的共振提供理论依据。

接下来,笔者的研究方向是对正齿轮与中心轴齿轮进行动态啮合仿真分析。

上一篇:分动器输出轴齿轮热装配技术的实践

下一篇:如何做好齿轮之螺旋锥齿轮刀具

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯