时间:2022-09-13来源:机械设计与制造

为了降低汽车变速器的重量、噪声和振动,对复合材料齿轮进行了研究,提出了一种新型的钢与芳纶/苯酚复合变速器齿轮,并给出了其优化设计。该方法将聚合复合材料沿齿轮的径向放置在钢齿和中心轮毂区域之间,以便降低从齿到轮毂的振动传递以及齿轮系的重量。为了最小化复合齿轮的重量,通过考虑钢和复合材料的疲劳强度,计算出了齿轮径向复合区的最佳尺寸。采用有限元方法和边界元法,对纯钢齿轮和复合齿轮进行了振动、噪声和优化分析。研究结果表明,相比于纯钢齿轮,优化和未优化复合齿轮的平均声压级分别降低了7.2%(53.2dB)和4.6 %(54.7dB),平均加速度分别降低了15.3%(62.7dB)和12.0%(65.2dB),验证了聚合复合材料区域和优化设计的有效性。

一、 引言

由于电池组很重,电动汽车的重量可能比内燃机的重量高。最近,研究人员对用于传动齿轮系的聚合物复合材料表现出了浓厚的兴趣。由钢齿、钢轮毂区域和它们之间的纤维增强聚合物复合材料组成的复合齿轮,可以提高电动汽车变速器的性能,例如减轻重量,降低噪音和减少振动。

目前,国内外关于汽车变速器用纤维增强复合材料齿轮的研究还处于起步阶段。文献设计了一种由钢和纯树脂(Delrin-100)组成的复合齿轮,可用于多种机器的噪音降低。该复合齿轮由齿轮轴向两侧的薄全钢齿轮和中间的全树脂齿轮组成。由于这种齿轮没有纤维增强,因此对于汽车变速器来说不够坚固。文献设计了用于紧凑型轿车电动转向减速器模块的玻璃/聚酰胺复合材料蜗轮,并对其性能进行了评估。但是,玻璃/聚酰胺复合蜗轮的疲劳强度不足,且没有考虑阻尼效应和动力学分析。文献比较了60%玻璃纤维/聚四氟乙烯复合齿轮(钢齿和轮毂之间)与100%钢齿轮的振动和噪声水平。该复合齿轮的激励水平比钢齿轮低。文献设计了纯钢、纯聚合物和玻璃/环氧复合的三种圆柱齿轮,并分析了齿轮接触应力,对三种齿轮的性能进行了数值比较。结论表明,复合齿轮的应力,变形和重量比铸钢齿轮更少。文献对基于高分子复合材料齿轮的热力学研究也得出类似结论,但是上述研究均没有不涉及振动和噪音分析。

文献设计了三种不同材料的齿轮,如AISI4140钢齿轮、颗粒复合材料AA2014/Al2O3/10%齿轮和玻璃纤维增强聚合物齿轮。玻璃纤维增强聚合物齿轮具有较低的噪声和阻尼系数,优于金属齿轮。但是,他们既没有进行数值分析,也没有提到复合材料齿轮的疲劳寿命,此外,也没有开发由钢和纤维增强聚合物材料组成的复合齿轮。本研究的目的是将轻质聚合物复合材料推广到承受大扭矩的汽车变速器齿轮,以便解决降噪问题。因此,开发了一种新的层压复合材料,采用新型湿铺法在酚醛树脂中随机铺设长芳纶纤维而成。利用优化设计方法,在不牺牲齿轮强度的情况下,计算出齿轮径向复合区的最佳尺寸。此外,采用有限元和边界元方法,对纯钢模型和复合齿轮模型进行振动和噪声分析,并计算其声压级(sound pressure level,SPL)。通过对数值结果的比较,验证了所提汽车变速器用复合齿轮在减振降噪方面的有效性。

二、复合材料齿轮设计与优化

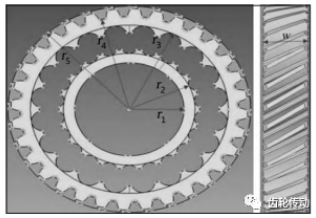

初始复合斜齿轮设计:为了确定芳纶/苯酚复合材料在汽车变速器用复合齿轮中的最佳区域,利用有限元模型进行了尺寸优化。初始复合斜齿轮的尺寸参数,如图1所示。

图1 初始复合斜齿轮的尺寸参数

芳纶/苯酚复合材料位于中的r2和r3之间,内部和外部部分由钢制成。为了保证齿轮齿面和弯曲的疲劳强度,复合齿轮的齿部和轮毂区域都采用了钢。湿铺芳纶/苯酚复合材料径向插入轮毂和轮齿之间,以降低噪音和重量。优化前的初始设计尺寸为 r1=18.5mm,r2=21.5mm,r3=34.4mm,r4=36.5mm,r5=41.05mm,w= 13.2mm。多齿复合齿轮设计的三维视图,如图2所示。

图2 多齿复合齿轮设计的三维视图

齿轮优化设计:在复合齿轮设计中,齿区保留钢材料,以确保齿的表面和弯曲疲劳寿命。轮毂(或轴)区域也用钢设计,以保持扭矩传递能力。因此,齿轮设计的首要任务是在不损失所需齿轮疲劳强度的情况下,确定径向方向上的最佳芳纶/酚醛复合材料区域。

由以下优化方式可以得到最佳复合区域:

设计变量:r2,r3

最小化:复合齿轮的重量

约束条件:σst ≤375 MPa,

σcom ≤110 MPa

式中:σst —钢材疲劳极限;σcom—复合材料疲劳极限。

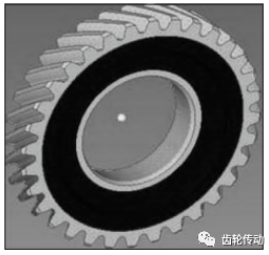

参数r1、r4和r5是固定的。该齿轮的目标函数是最小重量,因为该研究针对开发轻型电动汽车变速器应用。优化后,r2从 21.5mm减小到20.7mm,r3从34.4mm增加到34.6mm。在减重方面,优化设计的复合齿轮重量为 180.1g,是全钢齿轮 350.9g 的 51.3%。钢齿和内轮毂之间是芳纶/苯酚复合材料,优化设计的复合斜齿轮,如图3所示。

图3 优化设计的复合斜齿轮

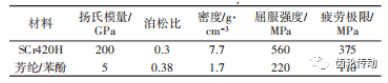

为保证扭矩承载能力,形成了花键齿状结构。钢(SCr420H)与芳纶/酚复合材料的力学性能,如表1所示。

表1 钢与芳纶/酚复合材料的力学性能

三、 仿真结果与分析

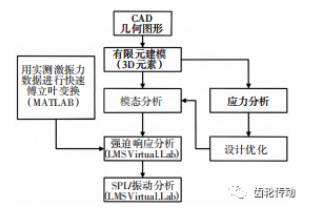

仿真介绍: 仿真过程包括采用有限元法(finite element method,FEM)进行的齿轮模态和强迫响应分析,以及使用LMS Virtual.Lab软件采用边界元法(boundary element method,BEM)进行的声场分析。复合齿轮振动和声压级分析的计算过程,如图4所示。输入数据是齿轮的基本性能参数,包括齿轮几何形状、材料和传动比。输出数据为振动和噪声分析结果,包括动态响应和声压级。使用复合材料区域的设计优化来设计最小重量的齿轮。将芳纶纤维增强酚醛复合材料(芳纶/苯酚)应用于变速器齿轮,导致齿轮本身刚度的变化,从而有效降低齿轮的振动和噪声。在本研究中,复合齿轮由纤维增强树脂材料制成,位于齿轮轮缘部分和轴毂部分之间,如图3所示。纤维材料的阻尼作用可以降低从齿向轴传递的振动噪声。采用FEM和BEM方法,对钢-纤维复合材料齿轮的振动和噪声特性进行了分析。

图4 复合齿轮振动和声压级分析的计算过程

FEM强迫响应分析: 为了生成FEM模型,用34083个元素和58895个节点对复合齿轮进行建模。齿轮中心点通过刚体连接到轮毂内表面的节点上并固定。齿轮比为2,因此齿轮传递力作用于两个齿的接触点。假定钢和复合材料交汇处为完美结合。通过快速傅里叶变换将在汽车变速器上测量到的时变加速度转换为应力,汽车变速器频域激励,如图5所示。

图5 汽车变速器频域激励

这些应力被施加到齿轮齿的接触表面,并且在内部钢轮毂区域计算强迫振动响应,以观察振动传递在齿轮的中间复合区域中是否减小。

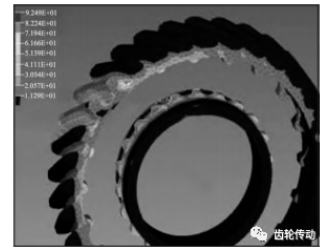

实际汽车变速器运行时,如果激励频率与齿轮固有频率处于同一数值区间,将使箱体产生异常振动和噪声,因此需要对进行频率响应分析并优化。通过三维FEM,得到了两种几何形状相同的齿轮:纯钢齿轮和复合材料齿轮的模态振型。计算出纯钢齿轮的一阶弯曲固有频率为9.773kHz,复合齿轮的一阶弯曲固有频率为4.335kHz。研究发现,复合齿轮的其他固有频率均小于纯钢齿轮,有助于增大与发动机激励频率之间的差值,从而避免异常振动。复合齿轮的一阶弯曲和扭转模态,如图6所示。

图6 复合齿轮的一阶弯曲和扭转模态

LMS振动噪声分析:使用LMS Virtual.Lab计算并比较两个齿轮(纯钢齿轮和复合齿轮)的噪声级。SPL是噪声压力p的函数,用Spl 表示,其定义如下:

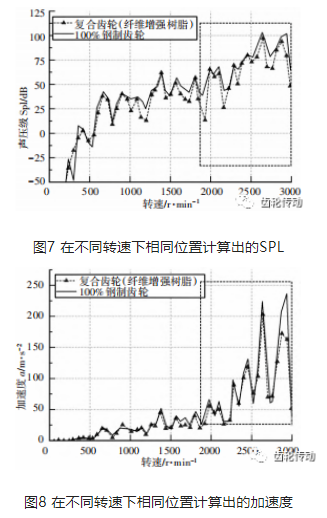

对于相同形状和大小的纯钢齿轮和复合齿轮,在不同转速下相同位置计算出的SPL和加速度,如图7、图8所示。

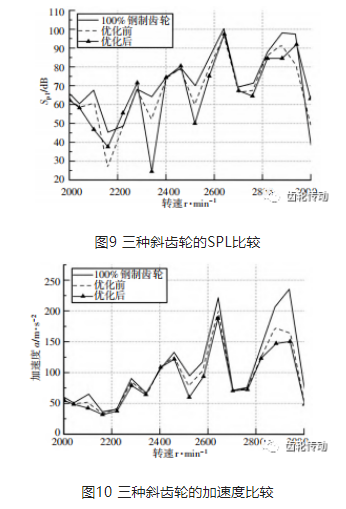

图7和图8中方框所示区域为汽车变速器主要工作范围,即 (2000 ~3000)r·min-1。从图7可以看出,与纯钢齿轮相比,复合齿轮的噪声水平降低了(2.64~19.38)dB(4.6~43.2)%,即由齿面通 过聚合复合区传递到轴上的噪声水平降低了(2.64~19.38)dB (4.6~43.2)%。从图8可以看出,与纯钢齿轮相比,复合齿轮的振级(即加速度)降低了(8.8~23.2)m·s-2(11.9~33.1)%。转速范围为(2000~3000)r·min-1 条件下,相同的形状和尺寸的100%钢制齿轮、未优化和优化复合齿轮,三种斜齿轮的SPL和加速度比较,如图9、图10所示。

如图9所示,与纯钢齿轮相比,优化和未优化复合齿轮的平均SPL分别降低了7.2%(53.2dB)和4.6%(54.7dB)。此外,如图 10所示,与纯钢齿轮相比,优化和未优化复合齿轮的平均加速度分别降低了15.3%(62.7dB)和12.0%(65.2dB)。可以看出,通过优化设计可以进一步降低SPL和加速度。总体来说,通过上述数值结果分析表明,聚合物复合材料在汽车变速器齿轮上的应用可以在一定程度上有效地降低噪声和振动。

四、结论

本研究提出了一种用于电动汽车变速器的新型复合材料齿轮,并对其振动和噪声特性进行了有限元评估。该复合齿轮由湿法铺设的芳纶/苯酚复合材料和钢材组成。仿真研究得出以下结论:

(1)在重量最小优化的基础上,确定了复合齿轮内外钢件间的最佳径向长度,该复合区也有效地缓解了齿轮轴的振动传递。

(2)在(2000~3000)r·min-1 的转速范围内,与相同几何形状和尺寸的纯钢齿轮相比,复合齿轮的加速度降低了(8.8~23.2)m·s-2即(11.9~33.1)%。

(3)与纯钢齿轮相比,复合齿轮由齿向轴传递的噪声水平降低了(2.64~19.38)dB(即4.6~43.2)%。

(4)通过优化设计可以进一步降低声压级和加速度。

后续研究中,将通过特制的加热模具工艺生产该复合齿轮,以测试其噪声和振动的实际降低以及粘结界面疲劳强度。

下一篇:汽车变速器齿轮类零件的锻造

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯