时间:2022-08-24来源:汽车实用技术

齿轮作为汽车传动系统的核心零部件,其加工精度对整车 NVH性能至关重要。在齿轮加工过程中,不可避免的存在齿距误差、齿形误差以及磕碰等缺陷。文章以驱动桥主减速器为例,从振动特征这一维度详细分析了几种典型加工误差对系统的振动噪声的影响,同时还描述了各类型加工误差在时域和频域的表现特征。从而为汽车齿轮的加工误差控制提供了明确的理论依据以及工作思路。

齿轮是动力传动领域的核心零部件,广泛应用于汽车、 航空航天、轮船等传动环节,具有结构紧凑、传动效率高、 传递功率大等优点。常见的齿轮加工工艺有磨齿、滚齿、插齿、研齿等。在不同的领域或者传动环节采用的工艺不同, 以航空航天为例,在任何部位均采用磨齿工艺,因此成本也高。本文的研究对象为驱动桥主减速器,尤其是在重卡领域, 在成本压力下,行业内普遍采用铣齿和研齿工艺,这种工艺普遍存在精度差,加工误差大的缺陷。对此,下面将结合车桥主减速器的具体结构,对典型加工误差对主减速器系统的振动特性进行详细分析。

一、 主减速器结构介绍

单级驱动桥主减速器系统结构见图 1,

其主要由螺旋锥齿轮副、差速器、半轴齿轮等传动部件和主减速器壳体组成。因其结构所定,锥齿轮副作为最主要传动部件在传递发动机、 变速箱的转速和扭矩的过程中,因齿面接触而产生的啮合激 励是影响驱动桥 NVH 性能的最主要因素。

二、 典型加工误差

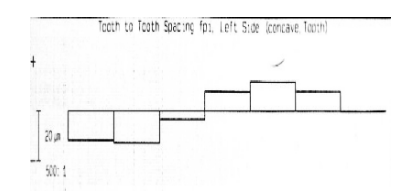

单齿齿距误差: 单齿齿距误差是指相邻两个轮齿在分度圆上的弧长尺寸 偏差,是在齿轮的一个齿距转角内的误差,对传动平稳性精度的影响较大。在实际切齿加工过程中,由于分度误差的累积问题,往往表现为单齿齿距误差过大的情况,见图 2。

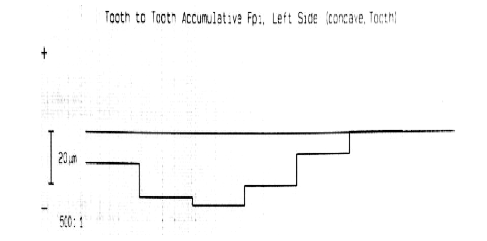

齿距累积误差:齿距累积误差是指单齿齿距误差在圆周方向上的累积结 果。是指齿轮转动一周内的误差,对运动精度的影响较大。在实际加工过程中,齿距累积误差主要由工装定位引起,如 偏心等。导致齿距累积误差表现为准正弦函数的起伏现象, 见图 3。

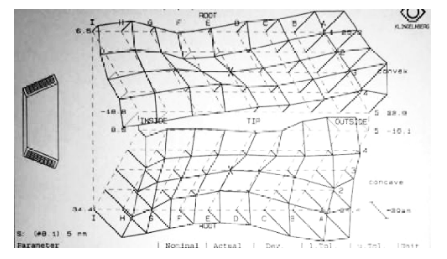

齿形误差: 齿形误差是指实际加工齿廓偏离理论齿形的误差,主要是由于在齿轮加工过程中刀具的磨损、工装精度、机床进给精度以及热处理变形导致的。圆柱轮主要通过齿形和齿向两个维度进行控制齿形误差。对于车桥主减速器齿轮而言,主要通过齿面拓扑误差进行评价,见图 4。

磕碰:磕碰是指齿轮在生产过程中,由于操作不当导致齿面与硬物撞击,导致齿面存在局部突起或者凹坑等问题。

三、 时域和频域特征

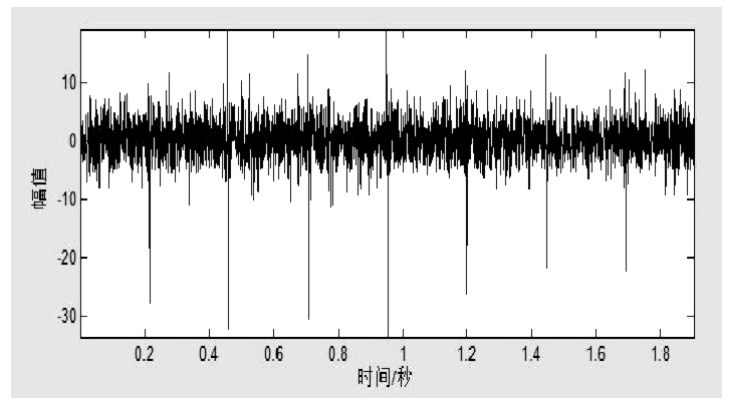

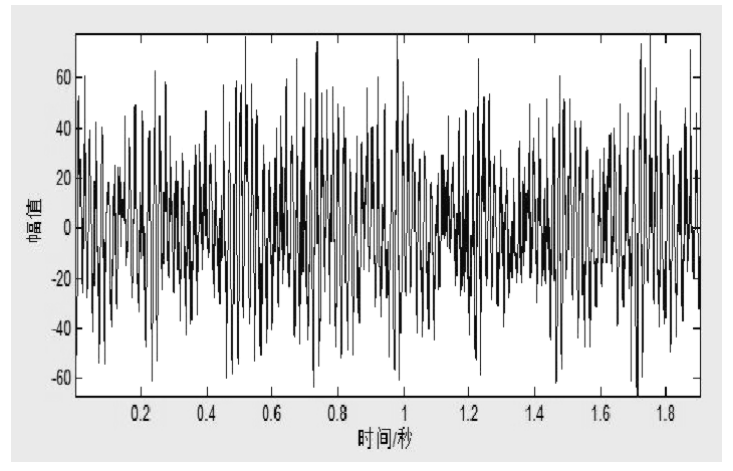

齿距误差的振动特征:单齿齿距误差 (1)时域特征 单齿齿距误差的存在会导致齿轮在一周圈的转动过程 中,存在局部冲击问题。当这一局部冲击明显高于其它齿的 啮合冲击能量时,在时域里面则表现为以转频为周期的瞬时脉冲特征,见图 5。

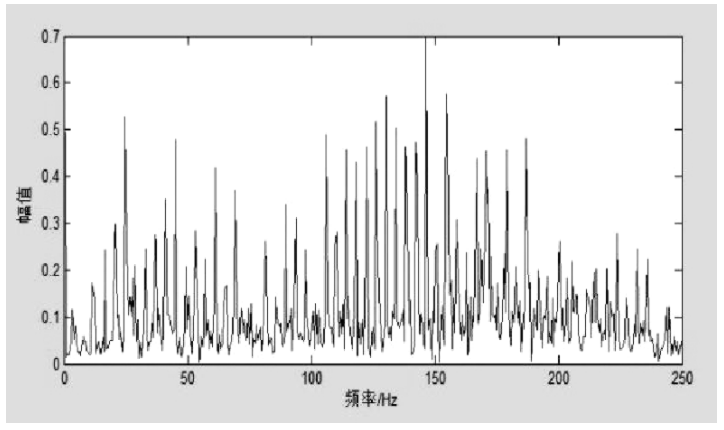

(2)频域特征 齿轮振动信号主要分为齿频载波和转频调制波两部分。由于以转频为周期的瞬时脉冲特征,在时域里面对载波存在 一定地调频与调幅作用。因此,通过傅里叶变换进入频域后,则表现为在齿频周围等间隔地分布着边频带,频率间隔即为转频,见图 6。

3.1.2 齿距累积误差 (1)时域特征 齿距累积误差在角度域表现为准正弦函数的渐变误差, 因此映射到时域振动信号的特征,同样为渐变的振幅波动, 即典型的调幅现象。其本质也是转频信号对齿频信号的调幅 作用。可以理解为,在一周圈的啮合过程中,受到齿距累积 误差的影响,轮齿啮合能量存在周期性的波动,见图 7。

(2)频域特征

前文已经指出,时域调幅问题经过傅里叶变换后,在频 域里面表现为在齿频周围等间隔地分布着边频带,频率间隔 即为转频,见图 8。

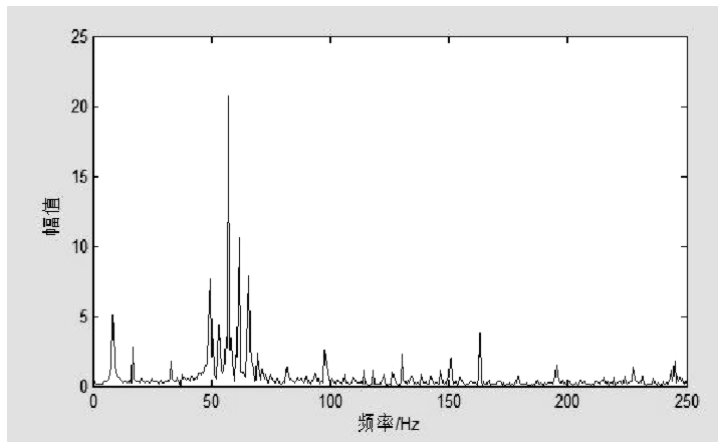

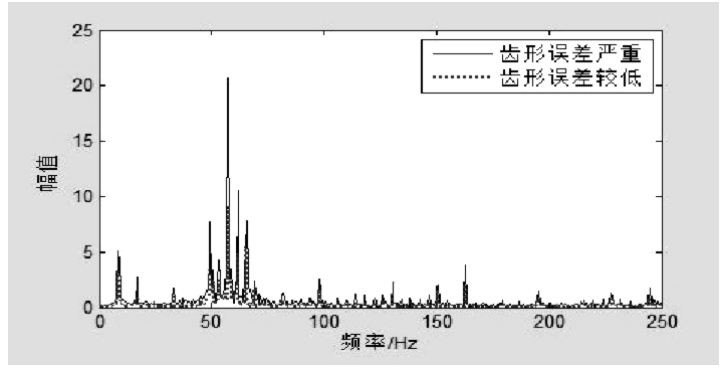

齿形误差的振动特征: 齿形误差主要作用于齿轮啮合频率能量,对于能量的分 析同样可通过时域和频域进行对比,鉴于时域能量增长仅仅 是幅值的线性增长,波形不存在起伏,因此,此处以某锥齿 轮副为例,给出齿形误差较低和严重的两种情况的频域对比, 见图 9。

磕碰的振动特征: 磕碰问题与单齿齿距误差类似,在齿轮运转过程中,在局部转角位置存在时域脉冲问题,但是此类冲击能量较弱。仅仅在车桥低速空载磨合过程中,可以看到轻微的瞬时冲击 信号。

四、 结论

首先,文章系统地介绍了车桥主减速器的结构,指出锥齿轮副是影响车桥NVH性能的关键零部件。其次,详细介绍了对锥齿轮副NVH性能影响较大的集中典型加工误差, 并就其产生原因给出了明确解释。进而,结合时域和频域特征,对典型加工误差对锥齿轮振动特征影响,进行了深入的分析和讨论。最后,本文的研究为锥齿轮副的加工、设计以及NVH性能的控制思路提供指导

上一篇:立磨减速机输出轴花键在线修复

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯