时间:2022-07-28来源:机床与液压

大量研究与生产实践表明,在现代机械制造加工中,由机床热变形引起的加工误差高达 40% ~ 70%。机床实际加工时会形成复杂多变的温度场,导致各零部件发生热变形,改变原有系统中核心功能部件的配合关系,破坏相对运动的准确性,由此产生的热误差链导致机床刀具加工中心点 (TCP) 以及工件定位基准产生位移变形,最终表现为实际生产加工中产生的热误差。

为了进一步控制机床系统温升、减小其热变形,研究人员进行了大量研究。ZHANG 等针对立式车床主轴箱进行了结构设计优化,提高了其热刚度,并在其表面布置加工了散热水槽,通过引入冷却介质实现对机床主轴箱及主轴的冷却。LIANG 等将热变形分解法与消去法相结合,首先通过热变形分解法,将气体静压机床刀尖处的位移分解为各关键部件的热变形,找出优化目标量,进而采用热位移消去法,通过优化横梁与刀盘的厚度,使机床主轴、刀盘与横梁三者之间的热变形相互抵消,从而达到减小机床热变形的目的。AGGOGERI 等将新型复合材料应用于高精密铣床机床,利用新型材料本身的相变特性,使机床部件温度稳定在材料相变温度附近,在降低系统温升的同时,也可以进一步减小机床温度梯度的变化,实现对机床热变形的控制。JIANG 和 MIN针对机床关键部件电主轴的热问题,在传统水冷方式的基础上,增加了气冷却,通过将冷却气体从电主轴后端通入系统内部,并从壳体上方布置的风扇排出, 实现对系统内部的冷却。

国内外学者对机床热特性优化进行了一定研究,但常常忽略了切削热引起的冷却液二次热源。考虑企业实际生产状况,对于产生切削热较多的重载加工环境,冷却液的大量喷淋使用仍然不可避免。为此,本文作者以某 YK73200 数控成形磨齿机为研究对象,建立热特性分析模型,并进行试验验证。针对磨齿机的各个热薄弱环节,提出相应的热结构优化及高效冷却措施,并采用验证后的模型对改进后的磨齿机进行热特性分析。

一、磨齿机热特性模型

磨齿机系统热源分析:

1. 永磁电机热损计算

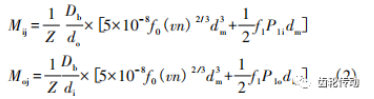

YK73200 磨齿机采用永磁同步电机电主轴,其热损耗计算公式为:

式中: PFe为交变磁场对定子进行周期磁化退磁引起的铁损;PCu为交变电流通过定子绕组时因电阻产生的热损耗;Pf 为电机转子处会产生机械损耗。

2. 轴承摩擦生热

对于磨齿机系统中多采用的滚动轴承,它产生的热量主要是滚动体与内外圈之间的摩擦生热,文献中对经典的轴承 Palmgren 整体生热模型进行了修正,将原有整体摩擦力矩 M 等分成内、外圈沟道分量 Mij与 Moj :

式中: di、do 分别为轴承内、外圈中心点与滚动体接触点之间的距离;f0 为与轴承类型和润滑方式有关的系数;P1i、P1o分别为轴承内、外圈摩擦力矩的计算载荷;f1 为与轴承类型和所受负载有关的系数。

基于上式可进一步获得单个滚动体与内、外圈接触区的摩擦生热量 Hij、Hoj分别为:

式中:Msij为滚动体与内滚道之间的自旋摩擦力矩;ωsij为滚动体的自旋角速度。

3. 磨齿机进给系统生热

磨齿机床的进给系统主要包括丝杠和导轨两部分,其中导轨部分多采用静压或直线导轨,其生热主要来自于导轨与滑块的摩擦生热:

式中:Qs 为滑块摩擦生热量;μs 为导轨副的摩擦因数;vs 为滑块的速度;Fs 为摩擦面上的负载。

对于机床丝杠部分的生热计算,在实际的工程应用分析中,通常将滚珠丝杠螺母副看作承受纯轴向载荷的向心推力球轴承,因此其生热量可按下式进行计算:

式中: Mscrew为丝杠总摩擦力矩。

4. 磨削热引起的冷却液二次热源效应

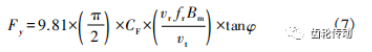

YK73200 磨齿机属于典型的低速重载加工机床,因此实际磨削中会产生大量的磨削热,其生热量可由下式计算:

式中: Fy 为砂轮承受的切向磨削力;vm为砂轮与工件间的相对速度。

式中: CF 为切除单位面积所需要的能耗;vr 为工件的速度;fr 为径向进给量;Bm 为切削宽度;vt 为砂轮速度;φ 为磨粒锥顶半角。

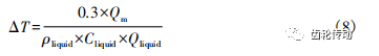

实际加工中,磨削热一部分传入砂轮和工件,另一部分则被冷却液带走。相关研究表明,实际加工中产生的磨削热会有 30%被冷却液带走,由此造成的冷却液温升为:

式中:ρliquid为冷却液密度;Cliquid为冷却液的比热容;Qliquid为冷却液流量。

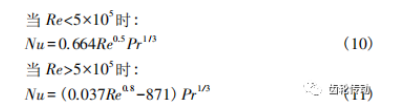

吸收磨削热后的冷却液在冷却流道、床身等区域集中流动时,可以看作传热学中经典的外掠平板强制对流换热。其中,冷却液的流动状态则由雷诺数 Re 判定:

式中:uliquid为冷却液速度;lliquid为冷却液接触面特征长度;νliquid为冷却液运动黏度。

冷却液在层流区流动时,其换热系数随板面流程长度的增大而不断减小;而当层流区向湍流过渡时,冷却液换热系数出现跃升,达到湍流时表面换热系数进入湍流规律区。实际工程应用中,冷却液在平板表面的换热系数准则可由下式获得:

式中:Nu 为努塞尔数;Pr 为冷却液普朗特数。

通过 Nu 可进一步获得冷却液流经接触表面的平均换热系数 hliquid的公式:

式中:λliquid为冷却液的导热系数。

实际加工中,冷却液除了直接作用于机床各部件表面外,也会导致机床封闭空间内环境温度升高,进而加剧各部件的温升。因此,可采用经典的空间自然对流来确定其换热系数:

式中: Gr 为反映自然对流换热程度的格拉晓夫数;系数 C、ε 可参照文献获得。

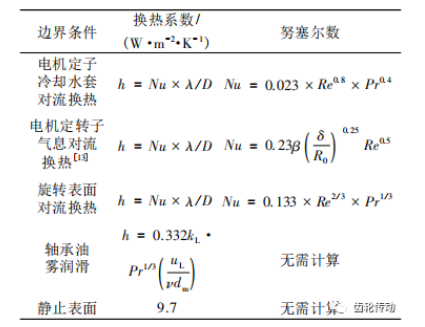

磨齿机热边界条件分析:磨齿机系统内部热边界条件可依据不同目标对象的几何特征、热环境及热传递机制而确定。参照表 1,求解获得有限元分析所需的解析值。

表 1 各对流换热系数计算公式列表

表中:D 为特征尺寸;β 为电机粗糙度的经验系数;δ 为定转子气隙长度; R0 为电机转子半径;kL 为润滑油的导热系数;uL 为润滑油雾的速度。

二、磨齿机床身冷却流道热优化分析

原有 YK73200 磨齿机设计中,冷却流道布置于床身中部,其高度低于左右两侧床身,呈 “凹” 字形设计结构。冷却液在流道中沿 Y 方向流动,并从流道左侧出口排出,如图 1 (a) 所示。该设计一方面会造成床身中部热积聚,使该区域温度升高并加剧床身部分温度梯度的变化;另一方面,不同位置工况下,当电主轴在 X、Y 方向作进给运动靠近床身中部冷却流道区域时,其热变形受到温升的影响会进一步加大;此外,该结构设计会导致流道靠近后床身一侧向 X 负方向热变形,从而加剧机床关键点的热变形。为提高整机热刚度,基于热结构对称设计原理,考虑采用如图 1 (b) 所示的冷却流道结构设计进行改进。

图 1 改进前后床身冷却流道结构

改变原有床身中部冷却流道的 “凹”字形结构,将流道沿 X 轴方向对称布置于前床身左右两侧,在保留床身原有结构的基础上,设计冷却流道矩形截面尺寸为 100 mm×30 mm、流道长度 2710 mm,且沿长度方向设置有一定的坡度,使冷却液从位于前床身前端的冷却流道出口排出。该设计结构一方面改变了原有冷却流道的位置,避免床身中部出现热积聚,可以有效控制电主轴临近该区域造成的热变形增大问题;另一方面,改变了原有流道 “凹” 字形的结构,可以减小其沿 X 负方向的热变形;此外,流道利用热对称设计原理布置于床身两侧,可以更好地控制床身温度梯度变化,且流道本身的坡度设计也利于冷却液的快速排出。

以磨齿机加工位置 M 为研究对象,仿真获得床身冷却流道结构设计改进后整机温度场分布及热变形结果,并与未改进时的热特性进行对比,如图 2 所示。

图 2 冷却流道结构设计改进前后整机热特性对比

由图 2 可知:改进床身冷却流道后,前床身左右流道成为温度最高区域,前床身沿长度方向的温度梯度变化进一步减小,且温度沿 X 方向呈左右对称分布,原有床身中部冷却流道热集中区域的温度由 33 ℃下降至 29 ℃ 左右;对比机床热变形结果,其中整机最大热变形由 481. 1 μm 减小至 429. 8 μm,各关键中电主轴前端中心点总热变形由 200. 2 μm 减少至 170. 8 μm,减小了 14. 7%,旋转工作台顶尖由 214. 9 μm 下降至 198. 1 μm,工件立柱顶尖变化最大,由 413. 6 μm 减少至 340. 8 μm,减少了 17. 6%。

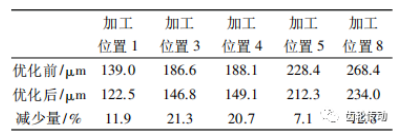

以电主轴前端中心点总变形为目标量,不同加工位置下热变形的优化结果如表 2 所示。

表 2 不同加工位置下电主轴热变形优化结果

由表 2 可知:改进冷却流道结构后,机床不同加工位置下的电主轴前端总热变形均得到了一定改善,其中加工位置 3 工况下的热变形变化量最大,由 186. 6 μm 降低至 146. 8 μm,减少了 21. 3%。

三、结论

本文作者建立了磨齿机热特性分析模型,并针对磨齿机的热薄弱环节,进行了相应的热结构优化。基于热结构对称设计原理,将冷却流道沿机床 X 轴对称布置于前床身两侧,结果表明: 不同加工位置工况下,该设计可使机床关键点热变形最大减少 21. 3%。

上一篇:滚刀尺寸选择的依据(二)

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯