时间:2022-07-12来源:齿轮传动

三、喷丸对齿轮使用性能提高的作用机理研究

接触疲劳性能

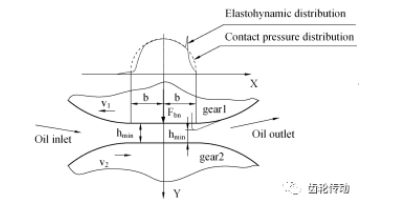

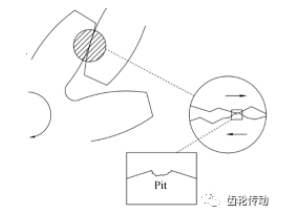

接触疲劳损伤:在汽车齿轮传动过程中,齿轮副齿面接触形式为滚滑接触,齿轮接触区由赫兹接触应力和剪切应力共同作用,接触区域出现了复杂的应力状态,在交变的赫兹接触应力长时间作用下,容易导致齿面裂纹的萌生和扩展,齿面出现接触疲劳失效。考虑接触区润滑油,弹流润滑下的接触区赫兹应力分布如图11所示。赫兹接触疲劳失效形式主要以点蚀为主,如图12所示。

图11 赫兹应力分布与弹流润滑分布

图12 点蚀失效示意图

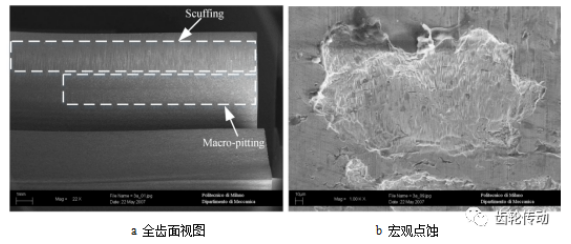

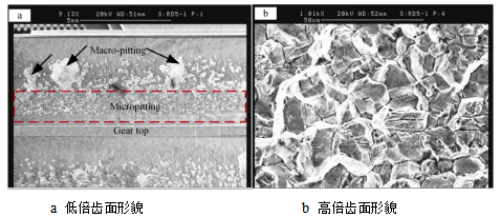

Batista A.C等通过接触疲劳实验对汽车齿轮箱碳氮共渗斜齿轮齿面失效形式进行研究。齿轮材料为AISI4130钢,在不经喷丸处理的情况下,齿面失效形式以宏观点蚀与剥落为主,失效位置位于节圆之下,靠近有效齿廓下限位置;而气动喷丸处理后的齿轮,齿面的失效形式以微观点蚀为主,失效位置起始于节圆之下,然后扩展到有效齿廓靠上区域,随后在有效齿廓下限处会出现宏观点蚀,如图13所示。意大利米兰理工大学Guagliano M等发现:16CrNi4渗碳直齿轮经离心式喷丸(喷丸强度为8 A)后,在载荷作用下裂纹萌生于外表面,随后向次表面扩展,最终裂纹再延伸到外表面,形成齿面宏观点蚀。为进一步研究齿轮喷丸失效形式,查明齿面失效原因。Inés Fernández Pariente等采用接触疲劳试验研究了相同工艺参数下(喷丸强度、覆盖率、弹丸直径),离心式与气动式喷丸对18CrMo4渗碳直齿轮疲劳损伤的作用机制,研究发现:6×107循环次下离心式喷丸后齿面失效形式主要为磨损与宏观点蚀,见图14,其中图14b为图14a中的某一宏观点蚀微观形貌;而对于气动式喷丸,相同疲劳测试条件下齿面失效形式表现为宏观点蚀与微观点蚀,而且主要表现为微观点蚀,图15为不同放大倍数下的齿面微观形貌。比较分析可得:喷丸后齿面失效形式主要与残余压应力分布以及半高宽值有关。离心式喷丸后齿面残余压应力较低,不能有效阻止疲劳点蚀萌生,裂纹稳定扩展形成宏观点蚀;最大残余压应力所在层深较浅,齿轮在赫兹接触应力作用下,残余应力更容易释放;半高宽值低表明加工硬化不足,晶粒细化程度小,很难避免磨损发生。气动喷丸可避免齿面发生磨损,但要防止微观点蚀的发生,微观点蚀与恶劣的接触环境有关。同时,Pariente I F等采用滚动接触疲劳实验并结合SEM与XRD技术,研究了16CrNi4齿轮离心式喷丸后不同循环次下的齿面疲劳损伤演变及残余应力、半高宽的变化规律,指出随着滚动接触疲劳损伤的加剧,齿面残余应力逐渐释放,齿面半高宽变化规律不明显,但可通过齿面半高宽值预测渗碳、喷丸处理后的齿轮滚动接触疲劳损伤状况。

综上,齿轮啮合时循环接触应力引起表面及表面下裂纹的形成,这是齿轮接触疲劳失效的主要原因,接触疲劳失效形式受喷丸方式、材料、硬度、工况、齿面摩擦、润滑油等影响。啮合时齿轮接触面摩擦力使齿面下剪应力增加,接触面摩擦生热,降低了油膜承载能力,最终导致齿面点蚀损伤。根据赫兹接触理论,所有的正应力分量都是压应力,不会促进裂纹扩展。反之,裂纹在循环剪应力的驱动下会扩展。所以残余压应力对提高接触疲劳强度方面起到了决定作用。

图13 齿轮齿面疲劳失效形式

图14 离心式喷丸后6×107循环次下齿面损伤显微图

图15 气动式喷丸后6×107循环次下不同放大倍数的齿面损伤显微图

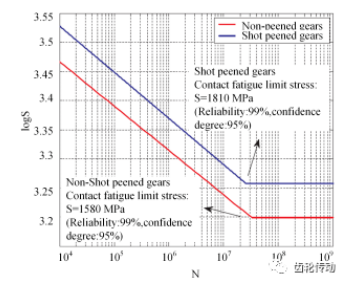

抗点蚀疲劳强度:常规气体渗碳齿轮齿面点蚀起源于由渗碳造成的晶间氧化区,喷丸残余压应力抑制了赫兹接触应力下晶间氧化层的开裂,从而提高了齿轮抗点蚀疲劳强度。Kobayashi M等利用齿轮动力循环实验台,研究喷丸对变速器渗碳直齿轮(材料为Cr-Mo钢)点蚀疲劳强度的影响。喷丸前齿面硬度为752HV,残余应力为-270 MPa;喷丸后齿面硬度达到835 HV,残余应力达到-330 MPa。研究发现:在2×107循环次时,喷丸处理过的齿轮疲劳极限为未喷丸齿轮的1.35倍。采用相同材料的滚子代替齿轮进行点蚀疲劳测试,发现在相同喷丸工艺条件下得到的结果偏低,该数据为1.15倍,可见,渗碳齿轮喷丸后残余应力与表面硬度的提高是喷丸齿轮接触疲劳性能提升的主要原因,采用滚子代替齿轮进行疲劳点蚀实验会低估喷丸对齿轮本身抗点蚀疲劳的提升作用。另外,材料性能与喷丸强度对齿轮抗点时疲劳强度的提升作用非常大。例如,选用AISI9310(真空熔炼钢CVM)作为齿轮材料,齿轮经过渗碳硬化处理,在环境温度为350 K,转速为10000 rpm,最大赫兹应力1710 MPa的实验条件下,美国宇航局Lewis研究中心发现:喷丸(强度为0.18~0.23 mmA)后齿轮点蚀疲劳寿命为未喷丸齿面的1.6倍,而采用较高强度(0.38~0.43 mmA)喷丸,齿轮点蚀疲劳寿命是中等喷丸强度(0.18~0.23 mmA)强化齿面的2.15倍。Wei LI 等采用UDTM与GTM方法对20CrMnMo渗碳直齿轮喷丸后接触疲劳进行实验研究,得到了高可靠度的S-N曲线,研究表明在恒定应力下,考虑置信水平、可靠度的接触疲劳寿命C-R-S-N曲线遵循对数正态分布;在置信水平为95%,可靠度为99%的情况下,齿轮喷丸和不喷丸处理后的接触疲劳强度极限分别为1810 MPa和1580 MPa,喷丸后接触疲劳强度提高了14.56%,如图16所示。

喷丸可提高齿面接触疲劳性能,但由于疲劳寿命测试方法、齿轮材料、工艺参数的不同,目前渗碳齿轮喷丸后齿面接触疲劳强度(或接触疲劳寿命)增加幅度并未统一。

图16 C-R-S-N接触疲劳寿命曲线(R=0.99)

抗胶合性能:齿面胶合是由啮合齿轮高压应力与高滑移速度引起的,常出现在高速重载齿轮传动中。Straub J C最早提出无法设计出同时满足较高的弯曲疲劳强度与较好的抗胶合性能的齿轮,喷丸强化工艺对设计方法相同、工况相同的齿轮的抗胶合性能没有直接影响。所以提出减小模数以提高齿轮抗胶合性能,但这对齿轮弯曲疲劳强度造成了一定影响。因而通过齿轮喷丸强化工艺对弯曲疲劳强度进行提升。这样,喷丸强化工艺直接提高齿轮弯曲疲劳强度,并且基于齿轮设计考虑,间接提高齿轮的抗胶合性能。该学者主要从齿轮弯曲疲劳性能与胶合性能这一矛盾体出发来讨论喷丸在齿轮设计过程中的作用,认为齿面胶合主要与齿面温度相关,并没有深入研究喷丸引入的残余压应力对齿面抗胶合性能影响机制。2016年Jiwang Zhang等设计了齿轮接触模型等效试样(材料选用17CrNiMo6渗碳齿轮钢),通过胶合实验,从表面完整性方面揭示出:喷丸后齿面硬度与齿轮抗胶合性能成严格正比例关系;残余压应力增加了金属表面结构的内聚力,提高了齿轮抗胶合性能;通过降低齿面粗糙度,因而增加齿面间最小油膜厚度,可改善齿轮抗胶合性能。可见,喷丸后齿面残余应力、表面粗糙度、硬度与齿轮抗胶合性能直接相关。

传动性能

齿轮喷丸后齿面产生微小弹坑,在弹流润滑状态下改善了齿轮润滑性能。啮合齿轮间的空气和润滑油的存储量是影响齿轮噪声辐射的重要因素,喷丸表面微观形貌具有明显的峰谷特征,由于齿轮所受负载不同,所以喷丸强化齿轮传动性能的好坏一直备受争议,相关文献较少。

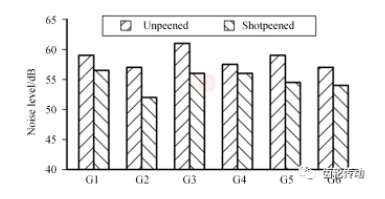

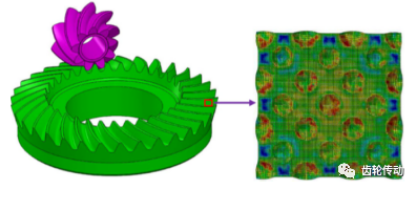

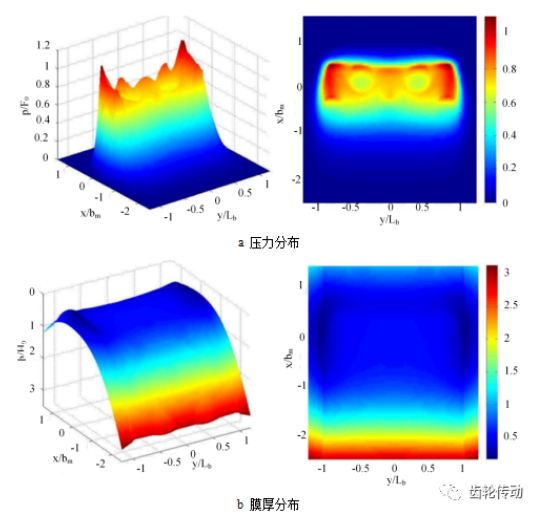

目前国内外学者关于喷丸对齿轮传动性能的影响研究并不深入,仅仅关注齿轮表面形貌、粗糙度对齿轮传动性能影响,并没有考虑表面应力状态与加工硬化。秦旭平等研究喷丸强化工艺对直齿轮传动特性的影响,采用了分组、改变工况条件等实验方法,通过对振动信号进行时域分析,指出随着负载的增加,喷丸强化工艺对齿轮传动系统振动噪声有不良影响。H. Mohassel等研究离心式喷丸对齿轮箱中直齿轮噪声等级的影响时,指出喷丸后齿轮润滑性能提高,在静载荷下传动噪声降低,如图17所示,并且齿面粗糙度轮廓谷深越大,噪声水平越低。从齿轮润滑特性出发,周尧等采用MATLAB定性分析了直齿轮全齿面喷丸后表面微观形貌对弹流润滑特性的影响。探明了齿轮喷丸后润滑性能改善的原因:齿轮喷丸强化后齿面产生的橘皮凹坑有利于储存润滑油,使齿面更容易建立起油膜,从而齿轮的润滑性能得到提高。Shuai Mo等基于弹流润滑理论,把螺旋锥齿轮啮合模型简化为直齿轮啮合等效模型,运用有限元法建立了齿面喷丸后微观形貌模型,揭示了螺旋锥齿轮喷丸强化后不同微观形貌下的润滑特性即油压分布与油膜厚度分布,如图18与图19所示。研究表明:喷丸后齿面上出现微小弹坑,增加了轮齿间的空隙,凹坑处的压力大幅减小,能够减小20%以上,同时油膜厚度增加,但增加幅度不大。该研究团队在肯定了周尧等人关于齿轮喷丸后润滑性能提升原因的论述后,又指出喷丸后齿面弹坑附近形成粗糙峰,阻碍了润滑油的流动,有可能增加齿轮磨损;合适的喷丸工艺参数能够改善齿面微观形貌,有利于提高齿轮润滑性能,例如:适当地增加覆盖率与喷丸强度,能去除齿面刀痕,削弱粗糙度峰值,得到光滑的表面微观形貌,改善齿面润滑性能;若需进一步增加润滑性能,需要对齿面进行研磨来减少表面粗糙度。以上Shuai Mo等人利用数值模拟技术研究了螺旋锥齿轮喷丸后的润滑特性,在提高齿轮传动性能方面,具有一定的理论意义与工程价值,但文中所建立的齿轮喷丸有限元模型过于简化,并没有反映真实的喷丸工况,螺旋锥齿轮具有复杂空间曲面,齿面法矢与曲率处处变化,喷丸工艺参数相同时齿面动态冲击力矢及生热效应不同,弹丸颗粒并非全部垂直于齿面,将齿面简化为平面实有不妥之处。郑晓笛等针对新能源乘用车减速器齿轮,通过对比实验,进一步明确指出表面粗糙度、载荷是影响齿轮传动性能的关键因素。研究表明:气动式喷丸后齿面粗糙度增加,加大了系统的振动与噪声;扭矩、转速越大,振动和噪声的增大越明显;提出了改善喷丸后粗糙度的措施,例如喷丸后进行齿面抛光、自由珩等。但应注意:齿轮喷丸后进行二次精加工其材料去除量不能超过残余应力层深的10%。研究表明:喷丸对降低齿轮噪声没有直接益处,但弯曲疲劳强度的提高可以为降低噪声提供更有效的齿轮设计方法。事实上,若喷丸后齿轮振动、噪声增大,从另一角度反映出喷丸工艺参数并不是最佳工艺参数。

图17 齿轮噪声水平

图18 喷丸齿轮表面形貌

图19 喷丸齿轮润滑特性

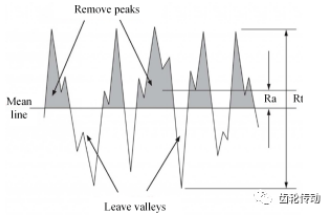

为进一步改善喷丸后齿轮表面微观形貌与物理性能,MIC公司提出一种化学辅助表面强化技术(C.A.S.E),它是一种无向性超精抛光工艺,其工作原理如图20所示。该工艺消除了喷丸后在齿面留下的粗糙峰,保留了较浅的微凹痕,可提高润滑性能。对提高齿轮抗点蚀性能有明显的效果,使齿轮抗点蚀疲劳强度提升为加工前的5倍。该工艺在保障齿轮弯曲疲劳强度与接触疲劳强度的同时,可改善齿面粗糙度,使加工表面达到镜面效果,降低了齿轮传动的噪声与润滑油温度等,齿面间磨损大大降低。有数据表明:渗碳齿轮喷丸后表面粗糙度Rt为2.946 μm,而再经过C.A.S.E处理,粗糙度Rt可达到0.566 μm。

图20 C.A.S.E工作原理

齿面磨削烧伤的修复

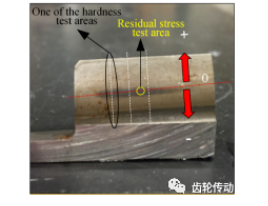

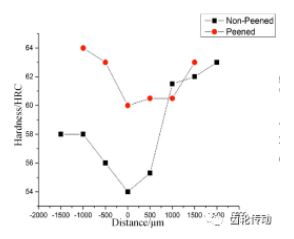

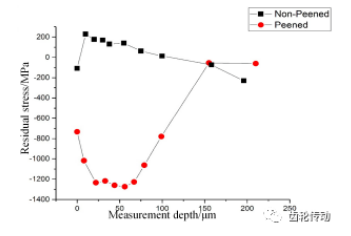

齿面烧伤是汽车渗碳齿轮磨削过程中面临的突出问题,烧伤齿轮耐磨损、抗疲劳性能大幅下降,严重影响了齿轮的使用性能。国内外研究人员指出:喷丸具有磨削烧伤修复功能,使烧伤齿面抗疲劳强度大幅增加,按照ISO 14104标准,喷丸可使磨削烧伤修复至FB级。为进一步研究喷丸对磨削烧伤齿面修复原因,Mitchell Roux等采用硬度测试仪沿齿廓对烧伤齿面硬度进行表征(三条白色虚线为硬度测试区),并采用XRD对齿面烧伤区域某中心位置进行残余应力表征,被测齿轮如图21所示,其中红色虚线所示位置为烧伤区域,图22与图23为磨削烧伤齿面喷丸前后齿面硬度分布图与残余应力分布图。结果表明:磨削烧伤区域喷丸前后残余应力与硬度变化较大,磨削烧伤表面存在拉应力并且硬度较低,喷丸后齿面残余压应力与硬度相比喷丸前大大提高。因此,喷丸通过增大烧伤齿面硬度与残余应力,在一定程度上起到修复磨削烧伤的作用。Koenig J等进一步探究了齿面磨削烧伤修复方法发现:喷丸修复齿面磨削烧伤的方法存在齿面粗糙度较大,疲劳实验中齿面容易出现大量微观点蚀;采用超精抛光(例如滚筒抛光)与喷丸复合工艺,不仅增加了烧伤齿面残余压应力与硬度而且形成了较好的齿面光洁度,齿面点蚀疲劳强度与未发生磨削烧伤试样相当,齿面承载能力大幅提高,但因不能完全将较深表层拉应力转化为压应力,此法只对于中、低级齿面磨削烧伤有效;因此齿面出现严重磨削烧伤后,适当调整工艺参数再次进行磨削加工可修复烧伤齿面。

图21 磨削烧伤齿轮

图22 硬度分布

图23 残余应力分布

敬请关注下期内容:齿轮齿面喷丸强化研究现状与展望(三)

下一篇:齿轮最新混合计量技术

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯