时间:2022-07-07来源:齿轮传动

疲劳与磨损是齿轮啮合过程中齿面的主要失效形式,严重影响齿轮的综合使用性能。喷丸强化工艺能够有效提高齿面抗疲劳和耐磨损性能,是一种重要的齿轮齿面强化方法。

通过国内外文献分析可知:喷丸强化主要存在应力强化和组织强化两种强化机制。喷丸工艺参数对齿轮表面完整性影响的主要规律包括:残余压应力大小与工件硬度、强度成正比,而工件材料硬度越高冷作硬化效果越弱;齿面粗糙度随覆盖率适当地增加而减小,随喷丸强度的提高而增大;喷丸强度、覆盖率、弹丸直径等喷丸工艺参数决定了残余奥氏体的转化量等。同时,国内外在喷丸强化工艺对齿轮接触疲劳性能、传动性能、磨削烧伤作用机理方面开展了大量研究,主要结论如下:残余压应力、硬度、晶粒细化程度的增加是齿轮接触疲劳性能提升和磨削烧伤修复的主要原因,喷丸引起的齿面粗糙度升高制约了齿轮使用性能的提升,可通过齿面抛光等精加工工艺来改善。此外,介绍了微粒喷丸、二次喷丸、振动喷丸等新型喷丸强化方法,从表面性能、环保、工程应用、疲劳性能等方面,客观评价了新型喷丸强化方法的优点与不足。最后,对齿轮齿面喷丸强化工艺进行总结,并对其发展趋势进行了展望。

齿轮是基础传动零件,目前中国齿轮行业年销售额已突破2200亿元,产业规模已连续数年位居全球第一,但高端齿轮与国际先进水平还存在距离。如汽车齿轮的比重占整个齿轮市场约40%,但高端汽车齿轮仍需依靠进口,对外贸易逆差巨大。国产重卡螺伞齿轮的使用寿命不及国外先进水平的20%;汽车弧齿锥齿轮国际高端产品140 km时速下噪声小于70 dB,国内只有少数轻型汽车企业达到相同水平,大多数企业齿轮产品噪声为70~90 dB;对于汽车变速器齿轮,日本产品的寿命可达到1.2×106 km,而国内这一指标只有8×105 km,并且国外变速器噪音比国内同类产品至少要低3~5 dB。齿轮制造质量制约了我国高端装备的发展,我国齿轮制造技术应从高精度“成形”制造向以表面完整性为目标的成形成性协同的“抗疲劳制造”转变。喷丸强化技术是提高汽车齿轮抗疲劳强度并满足齿轮轻量化设计要求的一种常用工艺,是实现高性能齿轮制造的关键技术之一。通过对汽车齿轮进行喷丸强化,可减少齿轮的设计环节,工程技术人员不需要选择新型、轻质材料就可以满足高速、长寿命、轻质汽车的制造需求。从经济与生态角度讲,喷丸既可以提升汽车性能,降低制造成本,又可以提高燃油效率,更加符合齿轮绿色制造的理念。

喷丸强化工艺由传统喷丸与新型喷丸工艺组成。传统喷丸包括气动式喷丸与离心式喷丸(又称抛丸),新型喷丸工艺包括微粒喷丸、二次喷丸、振动喷丸等传统喷丸以外的其他喷丸方法。弯曲疲劳是齿轮啮合过程中常见的疲劳失效形式,国内外研究人员普遍关注喷丸对齿根的强化效果,围绕齿根弯曲疲劳强度的研究较多,并且多以实验为主。研究内容主要包括:齿轮疲劳断面的表征分析、表面完整性参数与齿轮弯曲疲劳强度的相关性研究、齿轮裂纹扩展与弯曲疲劳寿命的分析预测、非金属夹杂物对齿轮弯曲疲劳性能的影响、喷丸工艺参数(覆盖率、喷丸强度等)对弯曲疲劳性能的影响、热处理方式对齿轮弯曲疲劳性能的影响等。而且大部分研究工作集中在变速器齿轮、差速器齿轮以及车桥齿轮。研究表明:齿轮弯曲疲劳寿命的提升很大程度上受表面完整性参数以及喷丸工艺参数的影响。一般情况下,传统喷丸强化可以使齿轮在106循环次下的弯曲疲劳强度提高30%以上。重载齿轮通常为大模数齿轮,其轮齿厚度大,基本满足弯曲疲劳强度要求。因此齿面疲劳与磨损为其主要损伤形式,特别是近年来加装缓速器的重载车桥主减速器螺旋锥齿轮副齿面磨损与疲劳失效问题日趋突出,开展喷丸对齿面性能的影响研究显得尤为重要。

本文在阐述喷丸强化机制的基础上,综述了喷丸对齿轮表面完整性(残余应力、显微硬度、表面粗糙度、微观组织)的改善机制,探讨了喷丸工艺参数与齿轮表面完整性之间的相互关联规律,并且重点总结了喷丸在齿轮接触疲劳、传动性能、磨削烧伤修复等使用性能方面的研究状况,阐明了喷丸齿轮表面完整性对齿轮使用性能提高的作用机理。介绍了一些典型的新型喷丸方法,客观评价了新型齿轮喷丸技术的优点与不足,指出应根据齿轮应用场合、产能及制造成本合理地选择喷丸方法。最后,对齿轮齿面喷丸进行总结并对进一步提高喷丸效果的关键技术进行了展望,以期对我国齿轮喷丸强化工艺的理论研究和实践应用提供一些参考。

1 喷丸强化机制研究

喷丸强化工艺是一种金属表面冷加工工艺,高速运动的介质(弹丸、激光束、水流等)冲击工件,在工件表层形成塑性变形层,并且在工件表面留下凹坑;这种冲击导致工件表面发生拉伸变形,在凹坑下方被压缩的晶粒试图将工件表面恢复到初始的状态,被拉伸的表面因不能完全复原,因而产生残余压应力场。喷丸强化工艺的物理意义实际上是工件吸收介质的部分能量后,产生塑性变形。喷丸强化工艺改变了工件表面性能。如图1a所示,喷丸在工件表层引入残余压应力场,称之为应力强化机制;如图1b所示,喷丸引起了工件显微组织的改变(如亚晶粒尺寸变小、位错密度增大、塑变诱导马氏体相变等),称之为组织强化机制;喷丸后工件表面粗糙度增大,称之为弱化效应。喷丸强化机制主要包括应力强化机制与组织强化机制。图1a也表示了典型的喷丸残余应力分布,残余压应力沿变形层深先逐渐增大,达到最大值后再逐渐降低,最大残余压应力位于喷丸表面以下某一深度,随着变形层深的增加,在塑性变形层中性轴处,残余压应力为零,最后逐渐变为拉应力,工件次表层中拉应力场与表层残余压应力场相平衡。表面粗糙度的增大可能导致微裂纹的出现或者应力集中效应增高,使工件疲劳强度降低。当工件受到外载荷(如弯曲)时,工件喷丸后,表面引入残余压应力会抵消外部载荷所产生的破坏性平均拉应力(金属疲劳失效的元凶)对工件的作用,并且阻止工件微观组织结构上位于最大剪切力方向附近的晶体滑移,起到了提高工件疲劳强度的作用。另外,喷丸引起的应力强化还表现在能降低疲劳载荷作用下的应力比,进而提高工件裂纹扩展疲劳寿命。工件喷丸后微观组织的变化不但阻碍了塑性变形层内的晶体滑移,而且能把内部金属所发生的滑移阻止在塑性变形层与内部的界面上,有效阻止了工件表面疲劳裂纹的萌生。所以一般认为,应力强化可有效延缓与阻止工件材料疲劳裂纹扩展,组织强化可有效延缓与阻止工件材料疲劳裂纹萌生。

图1 喷丸强化机制示意图

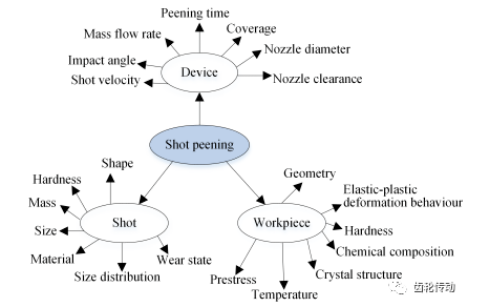

喷丸是一个极其复杂的工件表面强化工艺,这些强化机制与弱化效应依赖于喷丸工艺参数的选取以及工件材料的动态力学性能。喷丸强度过高会造成工件过喷,喷丸层深过大,工件表面以下会产生很高的拉应力,导致裂纹萌生。喷丸强度过低会造成工件欠喷,无法得到较大残余压应力和组织强化层,不能提高工件疲劳应力。因此将喷丸工艺参数纳入齿轮疲劳定量化设计当中,可获得良好的喷丸效果,有效地提高齿轮寿命。图2为传统喷丸主要的工艺参数,其中包括喷丸设备、喷丸介质以及工件的相关参数。喷丸工艺参数间不同的组合形式引起了不同深度的残余应力分布,从而产生了不同的喷丸效果。

图2 喷丸工艺参数

2 喷丸对齿轮表面完整性改善机制研究

材料的表面完整性决定其疲劳强度,相同条件下的表面完整性等级越高,材料的疲劳强度越高。同济大学高玉魁教授系统地研究了材料表面完整性的内涵,将表面完整性划分为表面状态与表面性能,其表征参量可归纳为:表面几何形状(表面形貌、加工纹理度、波度、表面粗糙度等)、表面力学特性(屈服强度、拉伸强度、显微硬度、残余应力等)、表面组织结构(组织、相结构、相含量等)以及针对电磁材料的导电、导磁性能和针对生物材料的生物相容性等方面。工件喷丸后,表层残余应力、显微硬度、表面粗糙度以及微观组织结构对齿面使用性能的影响最为突出。

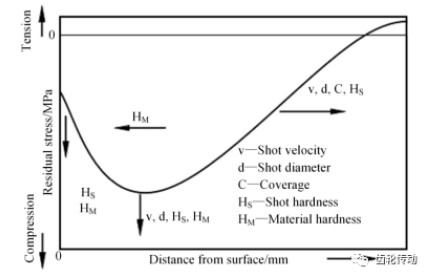

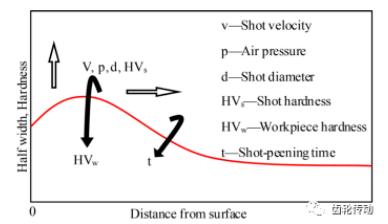

残余应力:MIC公司Breuer D研究了喷丸强化工艺对“淬火+回火”、“感应淬火”、“渗碳+淬火”三种不同热处理下的齿轮残余应力的影响。研究表明残余应力大小与被喷材料的硬度与强度成正比,材料越硬,喷丸效果越好,齿轮抗疲劳性能越好;最大残余应力值正比于材料抗拉强度(UTS)。在齿轮喷丸之前进行“渗碳+淬火”处理,其抗疲劳性能最好。研究表明工件喷丸强化后最大残余压应力为材料UTS的50%~60%,这反映出齿轮喷丸后,残余压应力不可能无限增大这一事实。喷丸层深与喷丸工艺参数以及材料性能有关(主要指材料表面硬度)。在相同喷丸强度下,材料越软,残余应力层深越大。弹丸直径与速度越大,所产生的冲击能越大,工件的残余应力层深越大。残余应力层深是传递给受喷表面动能的函数,也是弹丸质量、喷丸时间、喷射速度的函数,喷丸残余应力层深存在临界值,即每一被喷表面的层深不超过被喷工件厚度的10%。所以喷丸效果的好坏与材料本身的物理性能与热处理方式密切相关。喷丸工艺参数、弹丸材料、工件材料的改变一方面导致表面残余应力的变化,另一方面很大程度上影响了最大残余应力层深。图3概括了喷丸工艺参数对受喷试样残余应力分布的影响,当喷丸工艺参数增加时,箭头显示了残余应力分布的移动方向。工件硬度的增加导致了残余应力层深的降低和表面下最大残余压应力值的形成,并且最大残余应力值随着工件硬度的增加而变大;弹丸硬度增加导致最大残余压应力增加,这一规律适用于硬度大的工件材料;喷丸压力与弹丸直径越大,残余压应力层深越大,最大残余压应力所在深度越深。

图3 喷丸工艺参数对残余应力分布的影响

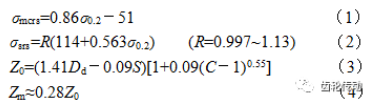

同济大学高玉魁教授以40Cr齿轮钢为例,揭示出喷丸工艺参数与受喷试样残余应力场分布特征参量的定量关系,见式(1)—(4)。其中,σmcrs表示最大残余压应力;σsrs表示表面残余压应力;Z0表示残余压应力场深度;Zm表示最大残余压应力所在层深;σ0.2表示屈服强度;R表示修正系数;Dd表示弹坑直径;S表示弹丸直径;C表示覆盖率。由于齿轮喷丸强化工艺参数多样化,齿轮种类繁多,齿轮热处理方式不同以及各齿轮生产厂家所使用的喷丸标准不一等因素,因此目前很难建立具有普适性的齿轮喷丸工艺参数与残余应力场分布特征参量之间的解析模型。

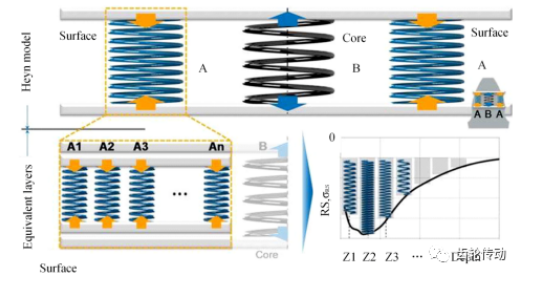

一般来讲,高功率密度齿轮制造从齿坯锻造开始,通过铣削或滚齿等工艺完成对齿坯的切削加工,再经热处理使齿轮表面硬化,最后根据几何公差和表面完整性的要求,对齿轮进行精加工与喷丸等工艺。Heyn E提出利用弹簧模型来描述工艺链中每种工艺残余应力的演化过程,Rego R等基于Heyn模型提出等效层模型,如图4所示。研究发现:切削加工与热处理之间、喷丸与磨削之间为残余应力不稳定阶段。齿轮制造每种工艺之间残余应力的相互作用直接影响齿轮疲劳寿命与失效形式,整个制造工艺链中的残余应力分布是高性能齿轮制造不容忽视的表面完整性参数之一。

图4 残余应力系统弹簧模型

显微硬度:一般情况下,常用喷丸后材料的显微硬度值来表征材料冷作硬化特性。当弹丸硬度足够大时,工件材料硬度越大,残余压应力值越大,硬化层较浅。喷丸对较软材料的冷作硬化效果较明显,而且硬化层较厚;但对于高硬度工件材料(如淬硬钢、冷成型钢),会出现加工软化效应。图5概括了喷丸工艺参数对材料硬度与半高宽的影响,因此弹丸硬度应与工件材料硬度相当。基于此,有研究表明:弹丸硬度应高于或者等于齿轮材料硬度,当弹丸较软时,弹丸的塑性变形会消耗一部分动能,工件的塑性变形会因此减少。由图5可得,覆盖率过大或者喷丸时间过长也会引起加工软化效应,因此应避免工件过喷。喷丸过程中,材料发生持续塑性应变,应变的增加引起位错增殖,但同时也伴随位错的湮灭;在某一应变下,当位错增殖速度与湮灭速度相等时,系统的位错密度达到动态平衡,此时材料硬度达到最大。此后,应变的进一步加大会诱导加工软化。喷丸加工软化不止针对高硬度工件材料,研究表明对铜、钢、铝锂合金、奥氏体不锈钢、纯铝等FCC或者BCC金属有喷丸软化的影响。喷丸过程中,在塑性变形与冲击热的共同作用下,工件织构发生演变以及表层组织发生动态回复、再结晶,使材料的位错密度与变形抗力降低,导致加工软化。

图5 喷丸工艺参数对硬度与半高宽的影响

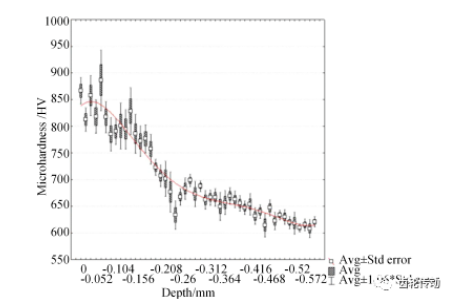

渗碳齿轮由于从表面到心部碳含量逐渐下降,因此最大显微硬度值位于表面,之后沿层深下降至一稳定值。由于冷作硬化作用,喷丸后齿轮表面的硬度增加。但是,从齿轮表面到心部由于材料晶粒细化程度降低,马氏体相变变弱,位错密度变小,喷丸诱导塑性变形减小,呈现出图6所示的硬度梯度。在次表层-52 μm处硬度最大,而最大残余应力也出现在次表层,说明硬度的提高与残余压应力有关;在130 μm处显微硬度下降最快,这说明喷丸对显微硬度的影响消失,而热处理工艺(渗碳、淬火)对显微硬度的影响起主导作用。显微硬度从455 μm处到心部趋于稳定。硬度梯度的平稳过渡对疲劳强度的提高非常重要,硬度梯度变化过快容易产生应力集中点。齿面下硬度越高,齿轮抗疲劳性能、耐摩擦磨损性能越好。但是,渗碳齿轮喷丸强化后渗碳层深度基本保持不变,始终位于齿轮心部硬度值高10%的位置。从微观角度,喷丸强化齿轮表层显微硬度的提高是由于喷丸诱导齿轮表面微观组织结构发生变化,即奥氏体晶粒细化和马氏体相变引起的残余奥氏体含量的减少。喷丸后齿轮表面形成以致密马氏体为主的微观组织,但有时渗碳齿轮喷丸后次表层最大硬度仅略微增长,涨幅不大,这是因为材料塑性变形已经达到极限,喷丸前渗碳齿轮高位错密度和碳含量使硬化后的次表层不能进一步累积局部塑性应变的结果。

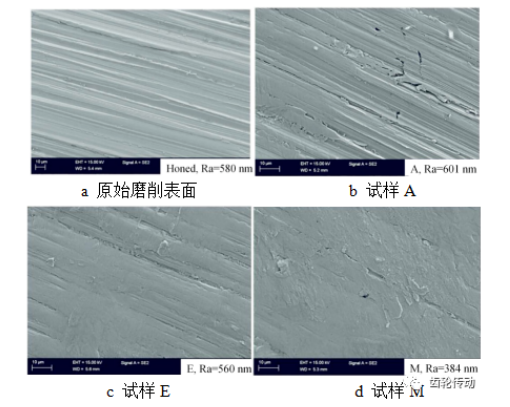

表面粗糙度:在汽车领域,表面粗糙度通常被认为是影响齿轮润滑、接触疲劳性能和传动效率的关键因素。喷丸改变了齿轮表面粗糙度与表面形貌。Santa-aho S等通过SEM表征实验,研究喷丸强化工艺对17NiCrMo6-4渗碳齿轮齿面粗糙度的影响,如图7所示。图7a—图7d分别表示磨削后原始齿面、“磨削+喷丸”(喷丸强度0.4 A,覆盖密度0.05 kg/cm2)、“磨削+喷丸”(喷丸强度0.61A,覆盖密度0.065 kg/cm2)、“磨削+喷丸”(喷丸强度0.65 A,覆盖密度0.15 kg/cm2)齿面。研究发现:喷丸能够去除机加工带来的齿面刀痕,当原始齿面非常粗糙,增大喷丸强度与覆盖密度可减小粗糙度,但可能会诱发齿面损伤;喷丸后弹坑的出现使齿面粗糙度增大。覆盖密度与粗糙度Ra线性相关,在减少粗糙度的诸多喷丸工艺参数中起到了关键作用,如图8所示。Santa-aho S等人的研究并不是基于单因素实验,而且研究中弹丸硬度较工件软,因而喷丸强度对粗糙度的影响较小,覆盖密度对粗糙度的影响较大,因此得出“同时增加喷丸强度与覆盖密度会减少齿面粗糙度”的结论。因覆盖密度与覆盖率皆与喷丸时间、喷嘴个数、弹丸流量成正比,而与受喷工件面积成反比,因此从某种意义上可认为两种参数是等效的。一般而言,增大喷丸强度会增大齿面粗糙度,而在已喷丸工件基础上适当提高覆盖率(高覆盖率下的高能喷丸除外)有利于减小齿面粗糙度。可见,覆盖率与喷丸强度对表面粗糙度的影响并不一致。相同喷丸强度下,弹丸直径越大,齿面粗糙度越小。喷丸后的齿轮表面粗糙度值取决于机加工方法、喷丸前工件表面粗糙度、工件硬度、弹丸尺寸、喷丸强度等。弹丸直径对齿面粗糙度的影响程度大于弹丸速度。当工件初始表面粗糙度在125RMS以上,喷丸后表面粗糙度会减小;而当工件初始表面粗糙度在125RMS以下,喷丸后表面粗糙度会增加。

图7 不同喷丸工艺参数下的齿面SEM微观形貌

图8 覆盖密度对粗糙度Ra的影响

喷丸后齿面粗糙度增加会造成齿轮副啮合温度升高,可能引起齿面残余应力释放,降低齿轮的疲劳强度。如果啮合轮齿表面温度超过正火温度,残余压应力会释放,喷丸作用将丧失。AGMA指出:喷丸后齿轮主动面粗糙度过大,容易增加微观点蚀的风险,提出可以通过降低弹丸硬度或者喷丸后进行齿面精加工等方法有效控制表面粗糙度对接触疲劳性能的影响。为进一步量化齿面粗糙度与微观点蚀的关系,优化喷丸工艺参数,最终减少齿轮微观点蚀的发生,Peyrac C等提出:当齿面偏度Rsk<0,峰度Rku<3时,油膜厚度最高,齿轮抗微观点蚀效果最好。但由于技术保密,所选喷丸工艺参数并没有在此文献中显示。油膜厚度可用来预测微观点蚀,油膜厚度越小,越容易发生微观点蚀。粗糙度与油膜厚度λ的关系可用式(5)—式(6)表示。其中,hmin表示最小油膜厚度;σ表示表面粗糙度RMS;σi分别表示表面粗糙度参数Ra、Rpm或Rq。

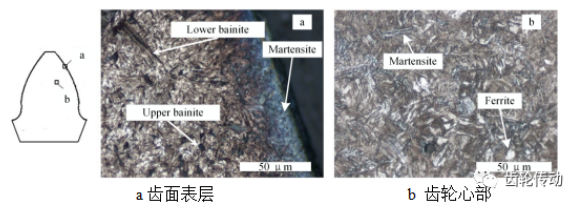

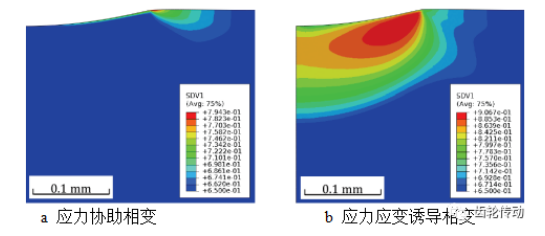

微观组织:在淬火过程中不转变为马氏体的奥氏体称为残余奥氏体。渗碳齿轮钢通常含有约20%~30%的残余奥氏体,若喷丸前齿轮钢试样奥氏体含量较高,并不意味着喷丸后奥氏体转化量高,喷丸后并不一定能得到较高残余压应力,残余应力很大程度上是由喷丸强度、覆盖率、弹丸直径等喷丸工艺参数决定的。图9为某一齿面喷丸后金相组织结构图,材料为17NiCrMo6-4表面硬化钢,喷丸强度为20 A。利用光学显微镜对齿轮截面表征,可发现齿面表层出现细小致密马氏体,并且含有少量残余奥氏体、块状上贝氏体和针状下贝氏体,齿轮心部由低碳马氏体与铁素体组成。喷丸对齿面表层组织影响很大,起到了细化马氏体亚结构的作用,但对心部组织影响甚微。图10为渗碳齿轮钢喷丸强化后弹坑周围马氏体含量的等值线图,图10a表示只考虑应力协助相变情况下的马氏体含量图,相变发生在有拉应力存在的接触面边缘。图10b表示应力应变诱导相变马氏体含量图。研究表明:弹丸冲击材料时,弹坑之下平均压力比较高,抑制了相变的发生;而弹丸回弹时,平均压力减小,弹坑下塑性应变诱导相变发生。图10b与Nordin E等人的实验测试结果一致,即应变诱导相变是齿轮喷丸相变发生的主要原因。材料为18CrNiMo的高速重载齿轮试样经渗碳处理后容易在表面形成一层非常薄的几微米厚的白色氧化碳层,氧化碳层内部存在气孔、碳化物颗粒以及微裂纹,喷丸强化不仅可以抑制多孔结构,消除碳化物颗粒,而且可以改善其微观组织结构。

图9 金相组织结构

图10 马氏体含量等值线图

综上,塑性变形引起的晶粒细化和应变诱导相变是喷丸强化工艺中主要发生的微观结构变化,这是弹丸颗粒反复撞击工件表面而产生的累积的局部塑性应变的结果。喷丸强化工艺通过冷作硬化使表层残余奥氏体转变为马氏体。因此,可在不降低疲劳强度或提高脆性和缺口敏感性的前提下,提高材料的硬度和耐磨性。

敬请关注下期内容:齿轮齿面喷丸强化研究现状与展望(二)

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯