时间:2022-06-22来源:燕青谈齿轮

项目背景

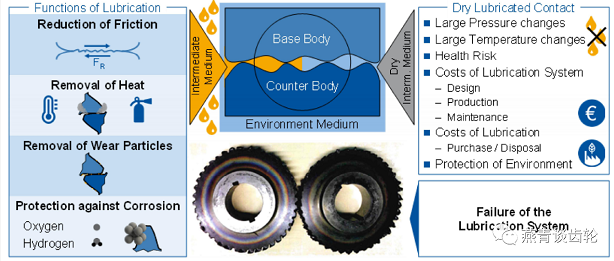

由于众多不同的原因,在动力型的齿轮箱中,由于机械负载的原因,通常被设计采用油润滑接触(如图1)。在这种情况下,在两个齿轮之间的驱动面和受载面之间,会形成一种油膜,以分离两个接触面。接触面的分离是由于弹性-水动力润滑纤维的形成,这是由两个齿侧面之间的倾斜速度造成的。润滑膜减少了接触区的应力,从而防止齿侧损伤,如微点蚀、点蚀和磨损的情况。除了减少摩擦外,润滑剂的主要任务之一是消散在轮齿接触时产生的摩擦热量。液体润滑剂的其他优点是消除齿接触中研磨磨损产生的磨损颗粒,同时对齿轮表面防腐。

然而,对于某些操作条件和环境下,齿轮传动不可能采用液体润滑,或者只能在很大的限制或高成本下实现。如在食品行业,指南规定了设备中危险工作介质材料的处理,如润滑油。

因此,液体润滑剂的使用需要设计复杂的密封系统,并对润滑剂组件进行持续检查,因此无流体滚动-滑动接触设计思路,可以作为此应用的另一种解决方案。在航空航天工业中,由于极端的操作条件,润滑油和油脂的使用受到限制。这些限制包括特别大的温度和压力范围。这些极端的工作条件导致许多油脂和油的渗漏,进而导致润滑油的工作性能的变化。由于航空航天工业所要求的高系统可靠性,因此润滑油和油脂的使用经常被排除在外。此外,从经济角度来看,润滑类型在变速箱的设计中起着作用。润滑系统的设计和维护以及润滑剂的购买和处理需要支付相当大的费用(图1)。

图1 润滑剂在滚动接触中的功能和在干式润滑中的应用

由于润滑剂供应中断,图1中的齿轮显示出两个齿轮的严重变形。传动装置表面的变色表明材料过热,从而导致强度的降低,导致传动装置失效。对润滑剂供应间隔的研究表明,在较高机械载荷下,传统齿轮不能达到接近传统应用齿轮的运行时间。对于不能用润滑油或不可行的应用领域,固体润滑剂系统提供了减少功率损耗的替代选择。然而,干式摩擦学系统的结构不同于传统的润滑系统,例如,没有消耗功率损耗的润滑油路。这意味着需要对摩擦学机制的精确知识,特别是对于具有高机械性能的干式滚动-滑动接触的运行负载进行研究。

干滚动-滑动接触的转移和作用机制是目前德国研究基金会DFG优先项目DFGSPP2074研究的主题。

研究现状

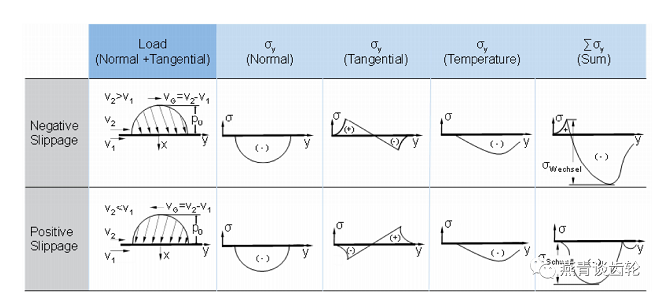

在干式滑动接触中,宏观接触表面的应力由正态力(压力分布)、切向力(摩擦力分布)和温度(热膨胀)三个局部分量组成。在这三个分量的总和中,平行于滑动方向的应力分量占总应力状态的比例最大。

图2由干法润滑的滚动接触引起的应力

图2分别比较了等效应力σy、负滑移和正滑移的三个分量的个体分布。很明显,各个分量的最大应力量在负滑移和正滑移之间没有差异。然而,负滑移比正滑移的应力之和更大,同时变化更剧烈,接触区域由于更关键的应力而增加了失效的风险。

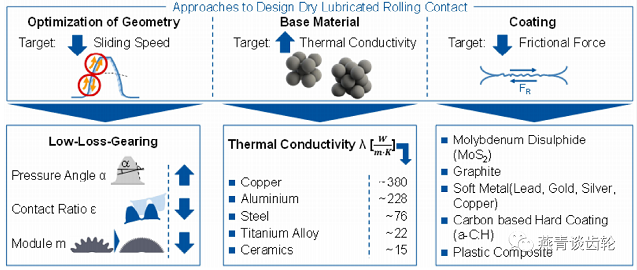

对于干式和机械高滚动滑动接触的齿轮设计,分别采用三种不同的方法并相互组合进行验证(图3)。借助于优化的齿轮几何形状,可以降低齿侧的滑动速度,从而降低热应力,改善磨损行为。优化齿轮损耗(所谓的低损耗齿轮)的特点是倾斜压力角、小的轮廓重叠度和尽可能小的模数(降低齿高度)。 更换齿轮的材料会影响干燥运行性能。除了高合金钢,铝和钛合金也可用于干式齿轮传动。陶瓷材料已经用于干滚动滑动轴承。然而,陶瓷不适合作为基础材料应用于齿轮,由于需要高抗拉强度,特别是由于齿啮合,传动时带有类似冲击应力峰值。

图3 干式润滑滚动滑动触点的使用方法

作为干滚-滑动触点优化设计的第三个出发点,固体润滑剂可以以涂层的形式使用(图3)。使用固体润滑剂可由于减少摩擦力和降低热膨胀,使应力恢复。在固体润滑剂中,聚四氟乙烯是静摩擦和滑动摩擦系数最低的材料之一。然而,与软金属等其他固体润滑油相比,聚四氟乙烯的热工作范围相对较低。部分软金属,如铅、金、银和铜,由于其低摩擦系数和良好的热阻,用于滚动接触较多。

在目前的研究领域,已经详细分析了使用单层和多层碳基涂层系统来润滑轮齿整体,以减少应力和磨损的影响。Brecher的工作表明,PVD涂层对齿轮和滚动滑动触点的摩擦行为和承载能力有显著影响。对类干球与金刚石碳涂层接触的研究表明,位移和摩擦系数对湿度有很强的依赖性。在对干滚动-滑动接触的质量温度和摩擦系数的实验研究中,考虑了碳基硬涂层和二硫化钼涂层对滑移的影响。根据DINIIO14635的试验程序,滑移分阶段增加。在偏离DIN-ISO14635时,各阶段的载荷变化不均匀,且取决于质量温度的变化。试验结果表明,与未涂层和未润滑的滚动滑动接触相比,摩擦性能有所改善,但没有达到油润滑滚动接触的大小。

Kropp研究了各种材料和涂层组合中的干式接触情况。载荷水平的载荷循环数偏离了磨损的标准化试验程序。试验结果分析表明,试样的基材对涂层的使用寿命有影响。然而,没有观察到符合通常的齿轮钢16MnCr5的明显更好的组合涂层系统和基材。结果表明,与普通的齿轮钢相比,需要进一步对涂层和底材料的其他组合进行显著的改进。

增加涂层厚度和降低粗糙度可以增加碳涂层齿面齿侧的使用寿命。 对涂层齿轮齿面使用寿命的研究表明,在应用涂层之前,用磨合过程平滑的样本的使用寿命没有增加。除涂层之外,生产后的条件和生产过程中残留的冷却润滑剂也会影响油润滑齿轮的摩擦行为和负载能力。制造工艺的影响,如不同的表面结构和剩余的冷却润滑剂,如何影响干式滚动-滑动接触是值得怀疑的。

综上所述,对于齿形接触,干滚滑接触的应力与油润滑滚滑接触的应力有显著差异。有一些方法来实施和研究干式齿轮的应用,但其作用机制的研究程度尚未与油润滑齿轮的应用相同。

研究对象及目标

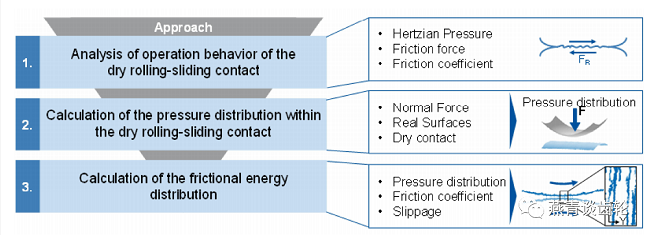

目前的技术表明,干式润滑在许多应用中是不可行的。使用寿命的增加与功率损失的增加有关,因此出现了摩擦力在干式滑动接触中摩擦力的表现以及表面结构如何影响局部摩擦能分布的问题。本报告的目的是了解干滚-滑动接触中的摩擦力行为,并计算表面结构不同方向下的时变压力分布和局部摩擦能(图4)。

扩大现有标准的范围通常需要对扩展区域进行广泛的实验研究(图4)。实验研究需要一个统一的测试概念和一个明确的损伤准则。将使用初步测试来研究影响齿轮服役寿命及干滚滑接触件的使用寿命的因素,以及其运行行为。

图4 目标和方法

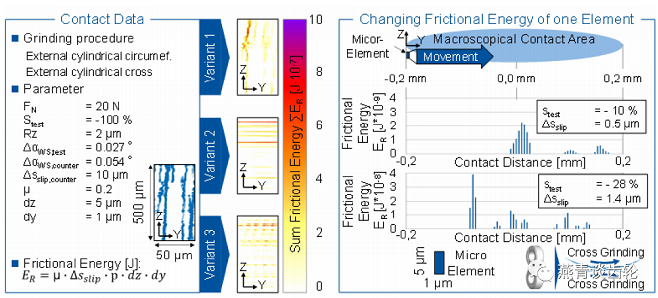

在粗糙表面的干接触中,会产生大量的微接触,使表观宏观接触面积限制在较小的实面积内。因此,需要一种负荷循环内的时间、高分辨率和大面积压力分布的计算计算方法,以研究干接触的有效机制(图4)。为了理论研究表面结构的不同方向对时变压力分布的影响,本文计算和分析了微观结构粗糙表面与滑动方向的滚动滑动接触。基于变压力分布,计算并分析了3种不同的局部摩擦能。

干式润滑滚动滑动触点的试验研究

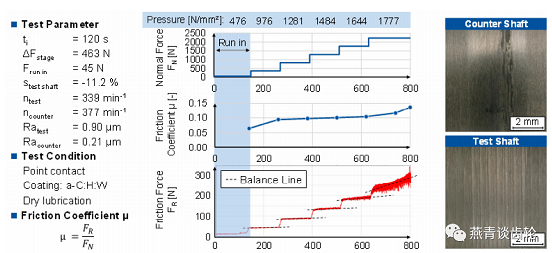

采用WZL摩擦力摩擦计,进行干滚滑接触的首次初步试验,研究现有的研究油润滑接触的试验概念和试验参数是否可以转移到干接触情况下。所使用的测试程序是一个分阶段的压力上升,类似于磨损损伤的测试程序。如果不满足损伤标准,则在间值后电机转速不变,压力增加一级。损伤准则被定义为摩擦力的突然增加或最大摩擦力或强烈的主观噪声的增加。例如,图5显示了两个a-C:H之间的摩擦力曲线。

图5 带干润滑滚滑接触的压力提升

W涂层的表面,由于摩擦力的强烈增加,在第五个载荷水平后,试验被中断。摩擦力曲线显示出一个恒定的平均摩擦力,在第一级几乎没有分散。随着荷载水平的增加,摩擦力图中的平衡等级表明,尽管法向力恒定,摩擦力仍在增大。这个假设摩擦系数增加的原因是试样温度的增加与试运行过程中涂层的连续磨损之间的关系。随后对试验表面和反轴进行分析,发现涂层失效(图5)。

初步试验表明,摩擦力摩擦计适用于干滚滑接触的研究。除其他外,正常力的必要载荷范围表明,该力在干试验中比油润滑试验小,但包含了可在试验机中映射的载荷范围。在压力分布的宏观形式中,可以区分点接触和线接触。对于干式接触,初步试验表明线性接触的重复性更好。当改变间隔时间时,可以看出,与长间隔时间为t=1200s的测试相比,短间隔时间为t=120s的测试倾向于达到更高的压力水平。对于间隔时间的影响,预计较低的载荷周期导致接触区域的磨损更少,与较长的间隔时间相比,较短的间隔时间导致较低的质量温度。当使用油润滑滚滑接触试验程序时,特别重要的是保持持续的间隔时间,因为这会对可以达到的压力水平有影响。此外,试验结果的分散度高于油润滑的滚动滑动接触点。因此对于干式滚动滑动润滑试验需要多次重复,以获得更精确数据。

综上所述,最高温度、温度变化以及最大摩擦力可以定义为损伤准则,从而作为干式滚动接触试验的失效试验。由于温度的影响,试验轴不同速度的可比性,摩擦载荷能力的类似试验程序是一种适用于干式滚滑动接触试验研究的试验方法。

圆盘接触内的接触计算

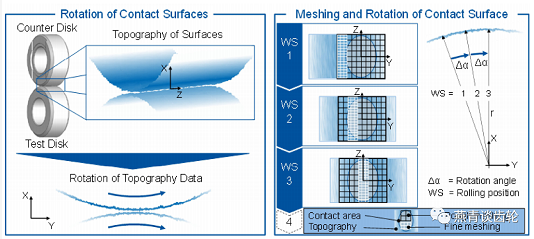

根据所使用的制造工艺,接触表面会出现不同的表面结构,因此真实的微观接触表面由许多单独的粗糙度峰的接触组成。单个微接触点和两个接触面的相对速度的组合导致在载荷变化范围内的局部压力变化。由于热效应对干滚动滑动接触点中的磨损行为的影响,局部挤压过程对于磨损或使用寿命预测至关重要。为了更好地理解干滚滑接触的摩擦学机制,利用计算模型研究了不同表面结构方向对压力分布时间变化的影响(图6)。

图6 干润滑接触点内压力分布变化的计算方法

计算方法

对于高分辨率和大规模的压力分布计算,采用基于半空间的接触模型,并结合优化的网格策略(组合解的方法)。解析半空间模型比有限元分析的优点是大大降低了计算成本。因此,可以计算和分析不同强度滚动位置的真实表面地形接触时的高分辨率压力分布。

为了计算变压分布,在每次计算出一个滚动滑动位置的压力后,都需要旋转滑动齿面参数。使用不同的旋转角度测试两个接触盘,两个接触之间的滑面可以映射,这样的主动盘的旋转角度△αGS大于被动的旋转角度△αPS测试盘,产生负滑动。图6中示出了该方法用于计算压力分布的变化。分析了两个圆柱形圆盘之间的线接触情况。感兴趣的区域与矩形元素的细网格网格。宏观接触区域的剩余区域以较粗的分辨率网格化,以解释相互作用并减少计算工作量。在进行压力计算时,考虑了试验盘上的平稳压力分布。为了观察压力分布的变化,细网格区域结合试验盘的地形向y方向移动(图6)。

压力分布改变

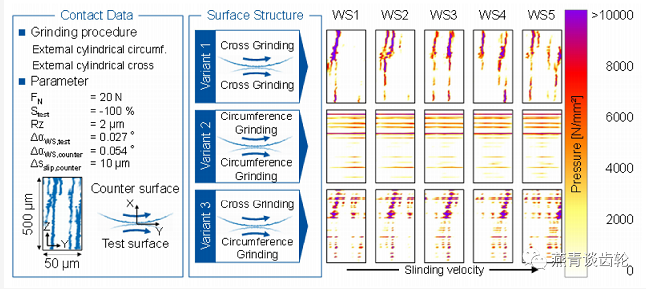

图7显示了在试验齿面上荷载变化的部分范围内的离散压力曲线。对于接触计算,假设是纯弹性材料的行为,因此相对于弹塑性材料的行为发生高压,以研究压力分布。计算了弹性接触计算的力平衡,以检验面积为500μm*50um的现有切口上的压力分布。因此,切口对所有三种情况传递相同的法向力。

图中显示了五个滚动滑动位置(WS)的宏观线压力分布部分的压力分布。在两种齿面之间,滑移相对于试验面为Stest=-100%,因此每个滚动滑动位置的旋转角度△awstest=0.0135°导致△滑台的滑动距离为=5um。为了研究不同表面结构的影响,对三种变量进行了比较。这三种情况是由研磨槽方向的不同组合造成的。在横向磨面时,磨槽沿旋转轴(轴向)运行,在圆周磨面时,磨槽沿周向运行,从而沿摩擦力方向运行。

图7 压力分布取决于接触位置和表面结构

两种间压力分布曲线的比较不同研磨槽方向的变量(见图7)显示出显著差异。样本1显示了横向地面接触的压力分布。在滚动位置WS1到WS3中可以看到的弯曲接触线是由粗糙度峰值的随机分布和表面的地形测量得出的结果。变量1的压力分布特征图随着每个滚滑位置的变化而变化。这里可以看出,对于单个微接触,在宏观接触区域内存在若干接触变化。在对照试验中,样本2的压力分布对所有滚动-滑动位置都表现出近似恒定的接触模式。样本3显示了横向表面和圆周表面之间接触的接触模式。在这里,一方面,可以看到在所有滚动滑动位置上与相反地形接触的区域。另一方面,可以通过滚动-滑动位置看到移动的区域,这可以追溯到柜台盘的横向地面结构。宏观载荷变化中的接触变化中断了摩擦引起的能量供应,从而减少了局部热输入。因此,接触的变化同时对局部温度梯度和接触的使用寿命有积极的影响。

局部摩擦能

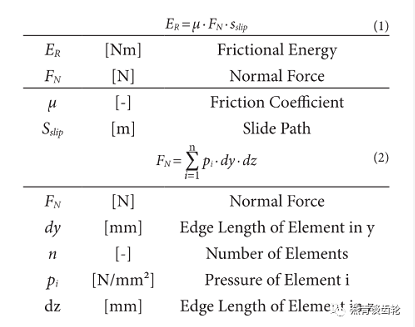

微观接触区域在所有滚动滑动位置上的均匀分布的优势可以通过局部摩擦相关的能量转换来说明。如果从宏观上考虑整个接触,与摩擦相关的平均能量转换可以根据公式1计算。为了计算摩擦能的微观分布,正向力F可以根据公式2从所有元素的压力和边长dz和dy之和计算出来。

公式1及公式2

图8 局部摩擦能的分布

图8显示了3个样本的所有5个滚动滑动位置的总摩擦能量和宏观接触面积。与压力分布类似,与摩擦相关的能量转换的分布也对样本1和3表现出更均匀的分布。然而,样本2表现出更高的局部摩擦能,尽管样本1和3的局部压力更大,但在所有滚动滑动位置上的接触模式近似不变。

除了总和摩擦能外,图8显示了一个边缘长度为dy=1μm和dz=5um的特征元件在两个横向齿面结构之间接触的接触距离上的摩擦能。这两个图显示了单个元素在lcontact=0.4mm的整个宏观接触距离上的摩擦能量转换。摩擦能量在整个接触距离上的分辨率为80个滚动滑动位置。对于摩擦能曲线的计算,我们认为压力与滑动距离△slip的增量相比是恒定的。上图显示了滑移为Stest=-10%的摩擦能量曲线,结果滑移路径为△slip=0.5μm。

摩擦能量曲线表明,所考虑的微观元素在接触距离上与相反的表面接触了三次。对Stest=-28%的偏差,这将导致更多的整体变化。因此,上图中的三个接触相也是下图中的前三个接触相。对每种情况下的第一接触相的比较表明,由于滑动距离△slip增大,映射了更高的摩擦能量。此外,在较高滑移时的接触距离内还增加了进一步的接触相。

总的来说,存在一个接触模型,它适合作为预测涂层磨损和使用寿命的预测模型的基础,它考虑了取决于涂层表面无流体接触的载荷循环数的热效应。假设干滚动滑动接触中的总摩擦能转化为热量,计算局部摩擦能的方法为在接触模型中考虑热效应提供了基础。此外,利用摩擦能量的时空分布,可以实现和开发一种计算层磨损的方法,以应用于干接触。

总结与展望

减少大多数滚动接触点,如在齿轮箱中的齿接触的摩擦系数和磨损是通过使用带油或润滑脂的流体润滑系统来实现的。这些系统的生产和维护都产生了高昂的成本。此外,诸如真空或高压范围等特定情况会导致流体润滑剂的性能不稳定。从这个角度来看,干式润滑对于许多应用都是必要的,因为在这种情况下,流体润滑系统是不可行的。传统的润滑系统有两个主要功能。首先,通过分离滚动表面来降低摩擦系数,第二,从接触区和系统中去除热量,次要功能是扩大接触区和保护接触表面不被锈蚀。

为了优化干润滑滚动接触,可以采用三种不同的方法:齿轮齿轮的几何形状、齿轮的核心材料和接触面的涂层。本报告的目的是了解关于尺寸分布的缺陷和对干式润滑滚动接触点的分析。此外,还分析了粗糙表面在滚动接触范围内压力分布的变化。

干式润滑式滚动滑动接触齿轮尺寸的现状表明,目前的计算负荷上限标准化准则的方法对于高机械负荷的干式润滑是无效的。干式润滑接触造成的损伤模式的特征与磨损失效的特征相似。但对于实验分析,目前还没有统一的测试方法。WZL盘上摩擦试验台的预试验表明,该试验台和磨损试验程序适用于干润滑滚动接触的试验研究。为了降低试样的成本和试验机的能力,采用预测模型来预测齿轮和加工工具的磨损行为和负载能力。提出了一种预测流体润滑接触中涂层齿翼磨损的预测模型。该预测模型在干润滑滚动接触上的应用需要高分辨率,才能考虑到整个接触面积,以考虑热效应。

本文为了预测干润滑辊接点的磨损行为,提出了一种计算保证量分布变化的方法。三种具有不同表面结构的样本的接触模式表明,两种表面结构的组合影响了压力分布的变化行为。摩擦能的分布显示了在接触面积内对热效应的影响。为了预测考虑热效应的磨损行为,未来需要试验台的实验数据。

上一篇:大型齿轮和轴承套圈的夹具淬火

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯