时间:2022-06-09来源:新技术新工艺

在大批量加工过程中,小模数直齿轴齿轮的高精度要求导致实际加工周期长,难以满足生产需要。针对齿轮加工过程进行分析,齿形加工是造成齿轮加工周期长的主要原因。为了缩短加工周期,将单件齿坯改为双件对称齿坯,先进行粗车、精磨使齿轮轴的圆跳动和表面粗糙度符合要求,再进行一次滚齿加工,待滚齿完毕后切断形成2个零件。采用对称滚齿加工工艺,齿轮尺寸公差和几何公差符合设计要求,生产效率和材料利用率大幅提高。

小模数直齿轴齿轮是指模数 m≤2、直齿齿轮与轴为一个整体的齿轮。在小模数传动中,应用最多的是直齿轴齿轮,这是因为直齿圆柱轴齿轮是传递平行轴间的运动,其设计与制造比较简单且制造和传动精度以及传动效率都比较高的缘故,常作为传动的主动轮。小模数直齿轴齿轮广泛应用于飞机、汽车、轮船等精密仪器中,未来市场需求量巨大。滚齿是齿形加工方法中应用最广的一种加工方法,其加工特点非常适合加工小模数直齿轴齿轮。国内同行业的滚齿工艺方法是将轴齿轮不带轴的一端增加20~30mm 的工艺加长轴,作为滚齿退刀的空间,待滚齿加工完后,将工艺加长轴切除。

随着北方自动控制技术研究所的快速发展,科研及生产项目任务量的逐年增加,直齿小模数齿轮加工压力越来越大,现有加工工艺无法满足大批量加工需求。针对上述问题,在保留原有工艺方法先进性的基础上对齿坯进行重新设计,采用对称滚齿加工工艺,一次加工可形成2个零件,有效地解决了生产加工流转过程中待加工件在滚齿工序环节的积压问题,满足了生产任务节点的需求。

1 对称滚齿加工

滚齿加工原理:当加工直齿圆柱齿轮时,滚齿的基本运动可分为:

1)主运动,即滚刀的旋转运动,也称为切削运动;

2)展成运动,即齿坯相对于滚刀的啮合运动,也称为分齿运动;

3)走刀运动,即滚刀沿齿坯轴线方向的进给运动。

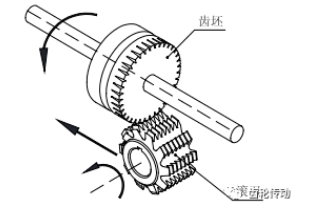

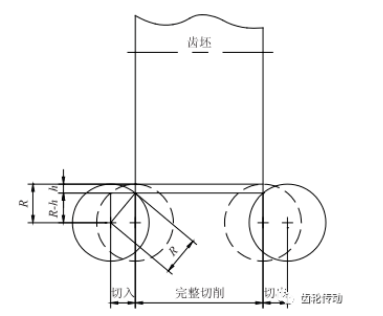

滚刀连续滚切时,与齿坯有共轭齿形的滚刀与工件做强制的啮合运动,进而加工形成所要求的齿形。滚齿加工如图1所示。

图1 滚齿加工

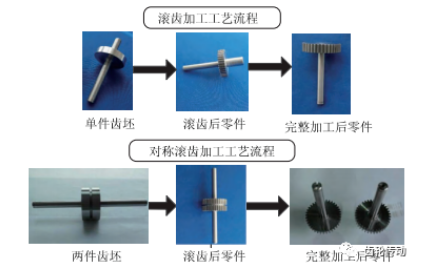

对称滚齿加工:对称滚齿加工,以单件齿坯为模板对称镜像后形成的双件齿坯为滚齿齿坯,先进行粗车、精磨使齿轮轴的圆跳动和表面粗糙度符合要求,再进行一次滚齿加工,待滚齿完毕后切除预留的切断槽形成2个零件。对称滚齿加工过程如图2所示。

图2 对称滚齿加工

2 工艺设计

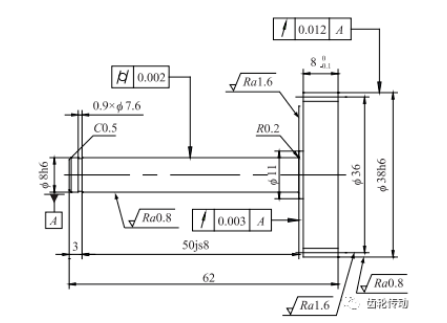

某项目中模数为1mm,齿数为36齿的小模数直齿轴齿轮如图3所示。该齿轮为6级精度,公差值为 0.009mm,齿轮轴圆柱面圆跳动为 0.002mm, 且齿轮外圆、端面圆跳动分别为 0.003与0.012mm。

图3 轴齿轮零件图

按照这样的尺寸公差和几何公差,完全可以满足以中心孔定位,同时对2件齿坯进行加工。为实现一次加工出2件齿坯的设想,对齿坯(见图4)进行了改进。改进后的齿坯镜像对称,在对称的2件齿坯之间保留3~5mm 的切断槽(见图5)。

图5 改进后的齿坯

针对双件对称齿坯的对称结构特点,在零件毛坯到成品的整个加工过程中制定了如下工艺流程:下料→热处理→车(粗加工)→磨→滚齿(精加工)→车(切断)。滚齿加工与对称滚齿加工工艺流程对比如图6所示。

图6 2种加工工艺流程对比

3 理论分析

生产效率:滚齿加工过程中,刀具运动轨迹如图7所示。

图7 刀具运动轨迹

图7中,

式中,e是切入距离,单位为 mm;a 是切出距离,单位为mm;R 是滚刀半径,单位为 mm;h 是切入深度,单位为mm。

将已知参数代入式1,得 ![]() =6.97(mm)。

=6.97(mm)。

实际加工中切入、切出时应有2mm的安全距离,因此切入、切出距离均为6.97+2=8.97(mm)。

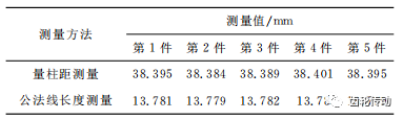

加工1件的时间T计算如下:

式中,n0 是滚刀转速,单位为r/min;N 是滚刀头数;Z 是工件齿数;b是齿轮宽度,单位为 mm;fa 是切削速度,单位为mm/r;d是进刀次数;f是零件数量。

单件齿坯滚齿加工,分3次进刀,将已知参数代入式2,可得加工1件的时间T1:

双件对称齿坯滚齿加工,分3次进刀,将已知参数代入式2,可得加工1件的时间T2:

生产提高率η计算如下:

式中,T1是单件齿坯滚齿加工时间,单位为 min;T2是对称滚齿加工1件的时间,单位为 min。

将已知参数代入式3可得:

上述齿轮加工时间仅仅是计算了滚齿时间,在实际滚齿加工过程中,还应考虑准备时间(即装夹、定位时间);由于2种齿坯的装夹方法完全一样,因此单件齿坯的装夹时间和2件齿坯的装夹时间是一样的;按每件齿轮的准备时间来计算,2件齿坯的准备时间比单件齿坯的准备时间节省50%。按每件齿坯装夹时间为5min计算。

式中,η1 是实际生产提高率;T3是单件齿坯装夹时间,单位为min;T4是双件对称齿坯装夹时间,单位为 min。

将已知参数代入式4可得:

采用双件对称齿坯滚齿加工,滚齿时间短,装夹时间减半,齿轮加工效率高。

材料利用率:单件齿坯滚齿加工时需要预留20~30mm的工艺加长轴,待滚齿完成后切除。双件对称齿坯只需在中间预留3mm 的切断层,滚齿完成后进行切断。

材料节约率η2计算如下:

式中,L 是齿轮轴向长度,单位为 mm。

将已知参数代入式5可得:

4 试验验证

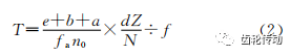

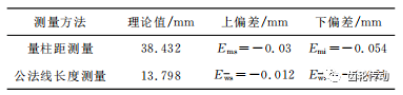

精度检验:小模数齿轮精度要求高,常用的测量方法有量柱距测量和公法线长度测量2种方法。对于试验所选齿轮,2种测量方法对应的理论值、上偏差和下偏差见表1。随机抽取5件对称滚齿加工后的齿轮进行齿轮精度检验,检验结果见表2。

表1 2种测量方法对应的理论值、上偏差和下偏差

表2 齿轮精度检验结果

加工后的齿轮由专职检验员进行测量,测量结果均在公差允许范围内,符合图样尺寸精度等级要求。

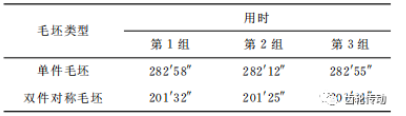

加工时间:根据我所设备以及齿轮滚齿加工经验,滚齿参数选用见表3。分别对3组单件齿坯和双件对称齿坯滚齿用时进行采集,数据见表4。

表3 滚齿参数表

表4 齿轮滚齿用时表

由表4可知,单件毛坯滚齿加工平均时间E1=![]() 对称毛坯滚齿加工平均时间E2=

对称毛坯滚齿加工平均时间E2=![]() ,与上文理论分析数据一致,因此,采用对称毛坯滚齿加工可有效提高轴齿轮加工效率。

,与上文理论分析数据一致,因此,采用对称毛坯滚齿加工可有效提高轴齿轮加工效率。

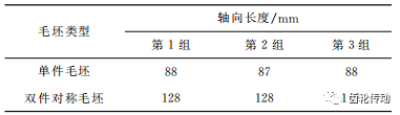

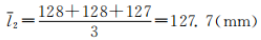

毛坯尺寸:3组单件齿坯和双件对称齿坯轴向长度见表5。

表5 轴向长度表

由表5可知,单件毛坯平均轴向长度![]() 对称毛坯平均轴向长度

对称毛坯平均轴向长度 与上文理论分析基础数据一致,因此,采用对称毛坯滚齿加工确实可以大幅提高材料利用率。

与上文理论分析基础数据一致,因此,采用对称毛坯滚齿加工确实可以大幅提高材料利用率。

5 结语

采用对称滚齿加工工艺,小模数直齿轴齿轮尺寸公差和几何公差均符合设计要求。在不另行购买齿轮加工设备的情况下,可有效解决生产加工流转过程中待加工件在滚齿工序环节的积压问题,缩短加工周期,提高生产效率。同时,双件对称毛坯的设计避免了工艺加长轴造成的材料浪费,可大幅提高材料利用率。

上一篇:齿轮加工机床的绿色设计与制造技术

下一篇:航空齿轮热处理工艺优化试验研究

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯