时间:2022-06-02来源:中国汽车工程学会年会论文集

随着齿轮传动研究和齿轮制造技术水平的提高,齿轮的修形技术有了很大发展,特别是国外的重型汽车变速器齿轮应用更为广泛。通过齿轮的修形明显改变了齿轮运转的平稳性,降低了齿轮的噪器和振动,提高了齿轮的承载能力,延长了齿轮的使用寿命,给生产厂带来了很大的经济效益。本文结合我公司生产的A154重型车变速器齿轮,主要介绍如何进行剃齿齿形齿向修形的设计、优化,以达到降低A154变速器齿轮噪声和振动,提高A154变速箱制造水平的目的。

A154重型系列变速器是我厂自主新开发的重型变速器。分两大系列:DT1425和DT1420,额定输入转矩分别为 2500N • m和2000N • m,匹配车型分别为H02、H03和 T38H、T38L、T68L,该变速器拥有14前进档+2倒档,属于机械变速器。

A154变速器在设计中吸取了国内外先进实用的结构,结构紧凑,工艺性好,与国内同类产品相比性能更可靠,技术含量较高,具有一定的优越性和市场竞争能力。A154系列变速器作为变速器公司实施产品调整,向重型车迈出的第一步,将给公司带来巨大的经济效益。

1 问题的提出

随着汽车工业的发展,对汽车变速器提出了越来越高的质量要求。变速器除了它的使用寿命和可靠性外,其噪声的大小是评定其质量水平的重要指标之一。

变速器噪声的主要来源是齿轮啮合运转时产生的。齿轮传动由于受制造和安装误差、齿轮弹性变形及热变形等因素的影响,在啮合过程中不可避免地会产生冲击、振动和偏载,从而导致齿轮早期失效的概率增大。生产实践和理论研究表明,仅仅依靠提高齿轮的制造和安装精度来满足日益增长的对齿轮的高性能要求是远远不够的,而且会大大增加齿轮转动的制造成本。对渐开线圆柱齿轮进行适当的修形,对改善其运转性能、提高其承载能力、延长其使用寿命有着明显的效果。

2 齿轮的修形

我公司在重型汽车变速器齿轮的生产中,为了保证获得一定精度等级的齿轮,采用了切实可行的、先进的齿轮制造工艺。同时,为了有效地降低齿轮噪声,在齿轮设计中采用了齿轮修形。齿轮的修形一般是指齿轮的弹性变形修形和齿轮的热变形修形。

齿轮的弹形变形修形:齿轮装置在传递功率时,由于受载荷的作用,各个零部件都会产生程度不同的弹性变形,其中包括轮齿、轮体、箱 体、轴承等的变形。尤其与齿轮相关的弹性变形,如轮齿变形和轮体变形会引起齿轮的齿廓和齿向曲线的畸变,使齿轮在啮合过程中,产生冲击、振动和偏载。因此,齿轮的弹形变形修形包括齿廓(形)修形和齿向修形。

齿轮的热变形修形:渐开线圆柱齿轮传动在工作时,啮合齿面间和轴承中都会由于摩擦而产生,从而引起齿轮的热变形。高速齿轮的热变形主要对轮齿齿向产生影响,对齿廓影响很小。因此,热变形修形主要是对齿向修形。试验表明,对于节圆线速度低于100m/s的齿轮,齿向温度差异很小,可不予考虑。对于节圆线速度高于100m/s的齿轮,应考虑热变形的影响。由于A148变速器齿轮节圆线速度一般低于100m/s,本文不加以论述。

3设计齿形、设计齿向的定义

设计齿形:设计齿形是以渐开线为基础,考虑制造误差和弹性变形对噪声,动载荷的影响加以修正的齿形。设计齿形可以是修正的理论渐开线,它包括修缘齿形,凸齿形等。

设计齿向:设计齿向是要求的实际螺旋角与理论螺旋角有适当的差值,或使齿向各处为不尽相同的螺旋角,以补偿齿轮在全工况下多种原因造成的螺旋角畸变的齿向,实现齿宽均匀受 载,提高齿轮承载能力及减少啮合噪声。设计齿向可以是修 正的圆柱螺旋线,或其它修形曲线。

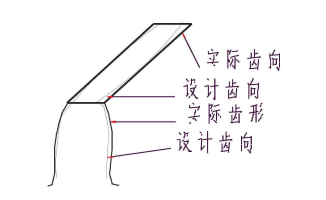

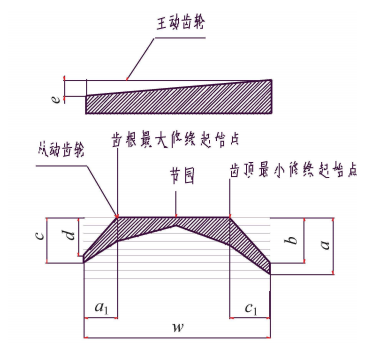

设计齿形、设计齿向如图1所示。

图1设计齿形、设计齿向

设计齿形、设计齿向的设计:

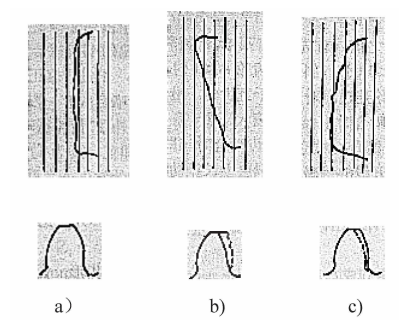

设计齿形的设计:在设计齿形概念使用之前,通常所说的齿形是指标准的渐开线齿形,当齿轮齿廓为一理想(即没有形状或压力角误差)渐开线时,实测记录曲线是一条直线,如图2a。实际生产中,齿轮的齿形总是有偏差的,如图2b为正齿顶齿形,图2c为副齿顶齿形,当给定齿形公差为Δff时,在图 2a和图2b中,只要包容实际齿形误差曲线的两条平行线之间的距离不超过Δff时,该齿形均判合格。

图2 齿轮齿廓

因此当图2a与图2b重叠时,就产生了等效的带形公差带。如图3所示

图3 等效公差带

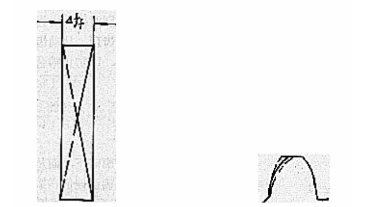

当图3的带形公差带经过变形,或齿顶、齿根修缘等技术要求的限定之后,就变成如图4中所示的K形公差带或凸形公差带。

设计齿形的设计步骤:

1. 计算齿轮的端面重叠系数(重合度)

计算出齿轮的重合度,并根据重合度大小来确定自己的设计齿形,国内外很多标准和手册都有论述:

原苏联TOCT3058-54标准推荐,对于直齿轮当重合度小于1.089,斜齿轮当重合度小于1时不进行齿形修正。高速齿轮修正,低速齿轮不修正。

我国齿轮手册推荐,对于直齿轮,沿啮合线有一段长度等于一个基节的部分应留下来不作修正,以保证啮合时重合度大于1。

“齿轮振动与噪声” 一书对齿形修形的阐述:在仅有一对轮齿啮合时(即重合度为1),不应该进行修缘,这是因为在单齿啮合状态,对渐开线的偏离只会助长振动的发生。当重合度接近2时,修缘末端可在齿面1/3处。

2. 根据实际需要和生产成本大小等来选择设计齿形

齿轮可以是一对齿轮的齿顶修缘,也可以是单个齿轮齿顶和齿根同时修缘,与之相配的齿轮不修形。

实际上我公司的A154重型变速箱的齿轮是全部修缘,均为设计齿形。

3. 确定齿轮的修形量和修形长度

根据有关理论并结合世界各有关厂家的成熟经验,采用类比法或经验公式计算确定。通常齿轮齿顶、齿根的修形量大约在0. 005 ~ 0. 03mm之间。

4. 对主动齿轮、从动齿轮的设计齿形分别对待

由齿轮的转动原理我们可知,在齿轮啮合过程中,主动齿轮的啮合一定是从齿根到齿顶,从动齿轮的啮合一定是从齿顶到齿根,而且主动齿轮的基节应略大于被动齿轮的基节,以防止啮合时出现脱啮现象引起的冲击和振动。因此:

上式表明在齿轮的齿廓上,主动齿轮齿廓略正,从动齿轮齿廓略负,如图5所示。

图5主动齿轮与从动齿轮齿廓对比

5. 试验、完善

进行必要的试验,通过各项指标测试,进一步对设计齿形进行修改完善,以求达到最佳效果。因为齿轮正确啮合因素很多,如制造误差,材料在力的作用下的畸变等原因, 要想仅靠纯理论计算得到设计齿形来对这些因素得影响给以完全补偿是不可能的,因此应不断在实践中探索,总结,仍是完善设计齿形的一个重要手段。

设计齿向的设计步骤:

1. 根据具体的加工情况及实际工况来选择设计齿向

通常一对齿轮只修正其中的一个齿轮的齿向,对于汽车变速箱,一般修正中间轴上的齿轮为好。如果一个齿轮的齿向修 正不能满足使用要求,可在两个齿轮上进行修正,如图6所示。

图6齿向修正

2. 确定齿向线的螺旋角修正量及其方向

螺旋角修正量及其方向是很复杂的,仅从理论上还不能完全解决,还需作相应大量的试验。如通过热处理变形试验,我公司的A148重型车变速器齿轮剃齿工序采用加大螺旋角的方向加大螺旋角2′~5′进行修形。

3. 确定齿宽方向上的最大、最小鼓形量(平行齿例外)

齿向鼓形量是设计齿向的主要参数之一,其确定方法很多,应根据具体的加工情况及实际工况来选择。如:日本、英国、ISO标准是给出鼓形量的计算公式,而美国AGMA标准是直接给出数据。齿轮手册给出的是相关计算公式,中国汽车齿轮行业标准推荐齿向鼓形量为0~Fβ/2。

4. 试验、完善

进行必要的试验,通过各项指标测试,进一步对设计齿向进行修改完善,以求达到最佳效果。

实例:

下面是一对A154重型车变速器中的齿轮,1701048- 90300中间轴齿圈1为主动齿轮,1701116-90300为从动齿轮,结合上面所述的基本设计思想和步骤来进行齿轮设计齿形、设计齿向的初定。

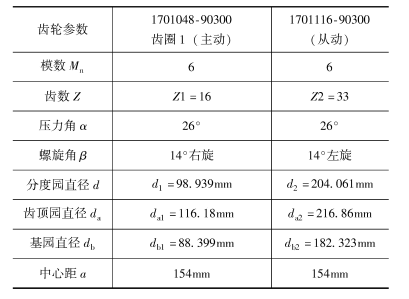

表1中为1701048-90300中间轴齿圈1 (主动齿轮)和1701116-90300 (从动齿轮)的齿轮参数。

表1齿轮参数

1. 设计齿形的设计

(1) 计算重合度

1) 计算啮合压力角α′

2) 计算啮合园半径

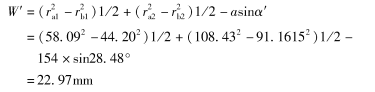

3) 计算有效啮合线长度

4) 基节

齿顶倒角为0. 6mm

该对齿轮啮合重合度为ε=(22.97 - 0.6 )/16. 94=1.32 >1,故该对齿轮可以进行修形。

(2) 确定齿轮齿廓修形方式。采用齿轮手册推荐的第三种方式:从动齿轮齿顶和齿根都修形,主动齿轮不修形。

(3) 计算该对齿轮的修形量和修形长度

1) 计算啮合极点曲率半径

2) 齿顶的修缘量δa和齿根的修缘量δf。影响δa和δf的因素很多,理论上齿轮在高速重载下,齿的弹性变形,挠曲变形以及制造误差等应能精确的抵消齿顶的修缘效果,绝对做到是不可能的,尽可能做到或是接近还是可行的。

我国齿轮手册推荐齿轮齿顶、齿根或两端的修形量通常在0.007~0.03mm之间。

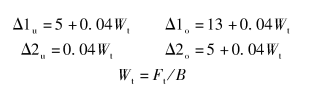

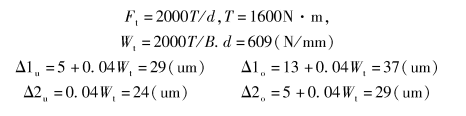

从动齿轮齿顶、齿根的最大、最小修行量Δ1u,Δ1o,Δ2u,Δ2o计算如下:

其中,Wt为单位齿宽载荷;Ft为齿轮切向力;B为齿轮有效宽度B=60mm。

3)齿轮修缘起始点

齿高最小修缘起始点:![]() 取tb的系数为0.5,则

取tb的系数为0.5,则![]()

齿根最大修缘起始点:![]()

(4)遵循主动轮的基节应略大于被动轮的基节这个总原则,选取适当的齿形。

主动轮的齿形偏差最大正0.01mm,最小为零;从动轮的齿形偏差最大为零,最小为负0.01mm。

(5)绘制齿形图,如图7所示,其中e=3μm,Δ1u=a,Δ1o=b,Δ2u=c,Δ2o=d

图7 齿形图

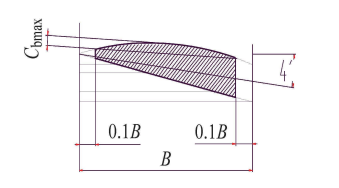

2.设计齿向的设计

(1) 根据具体的加工情况及实际工况来选择设计齿向。1701048-90300中间轴齿圈1和1701116- 90300均采用鼓形齿。

(2) 确定齿向线的螺旋角修正量及其方向。如通过热处理变形试验,该对齿轮采用在加大螺旋角的方向加大螺旋角4′,进行修形,以补偿热处理变形。

(3) 确定齿宽方向上的最大、最小鼓形量。根据中国汽车齿轮行业标准推荐齿向鼓形量为0~ 0.011mm,实际上为了补偿热处理变形,齿向鼓形量修正为0. 014 ~0. 025mm。

(4) 绘制齿向如图8所示,齿向线修正,具有最大鼓形。

图8 齿向图

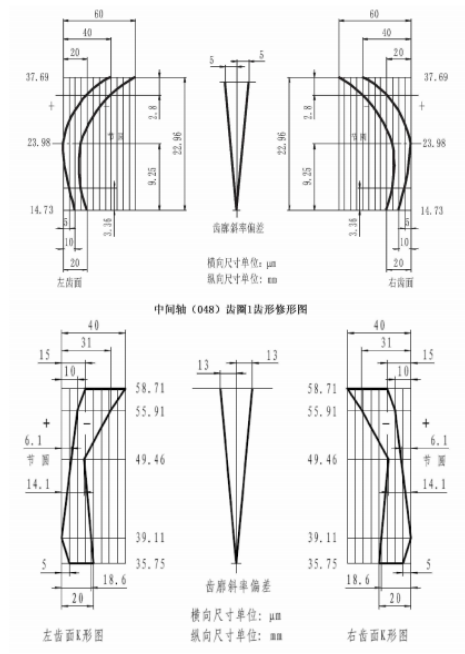

4 设计齿形、设计齿向的应用

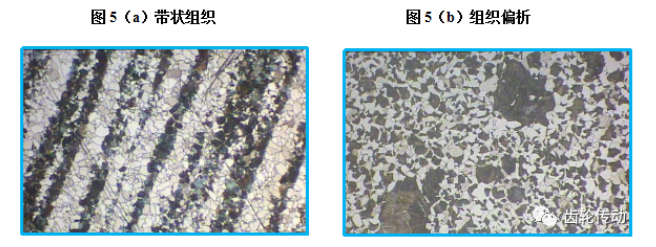

设计齿形、设计齿向采用K形图实际上是以节园点为凸点的凸形修形齿,还不能算是最完善的设计齿形、设计齿向。根据我公司一贯运用情况,经过A154小批量生产实践,设计齿形、设计齿向经过多次局部修改,2017年3月设计齿形、设计齿向形成文件,详见《重型汽车(DF14S 系列)变速器齿轮修形标准》。经过近1年的齿形齿向攻关,目前变速器下线5万多台,其噪声基本控制在比较理想的范围内,合格率达到99%以上,有效解决了工厂长期困扰的难题。通过台架接触痕迹试验,市场返回件接触痕迹勘察,不断改进,不断试验,不断完善,最终形成修形如图9所示。

图9 二档齿轮(116)K形修形图

5 结论

综上所述,我们看出,目前完全依靠各种理论,优化计算得到设计齿形,设计齿向还不能达到最佳效果,仍需要实践、摸索、修正。但有一点可以肯定,只要在齿形、齿向上稍下点 功夫,就能得到事半功倍的效果。我希望在我们自己设计的汽 车变速箱中,更好地使用设计齿形、设计齿向,不断实践、修改、完善,使我们的产品质量更上一层楼,早日打入国际市场。

上一篇:DHT主动泵轮压淬工艺开发

下一篇:齿轮加工机床的绿色设计与制造技术

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯