时间:2022-04-20来源:热加工工艺

在齿轮传动机构中,齿轮是整个装置中的关键零件,技术规范对其要求相当严格。其中齿轮在热处理过程中的变形问题是实践操作中的难点,究其原因主要有以下几个方面:首先,磨齿预留余量小。磨齿工艺规定的磨削余量与模数相关联,如模数是 6 的单边磨齿余量是 0.25mm,模数是 9.8 的单边磨齿余量是 0.35mm。要保证磨削顺利,不产生黑皮或者凸台,其热处理变形必须控制在磨削余量的数值之内;其次,影响因素多。热处理变形涉及的影响因素非常多,例如原材料、锻造质量、预备热处理的质量、装卡方式、热处理工艺、热处理设备的稳定性等。所以,研究热处理变形需要考虑的因素非常多,在众多因素中必须要识别出影响齿轮变形的主要因素,针对具体情况制定相应的措施。本文分析了实际生产中齿轮渗碳淬火的热处理变形,提出有效的热处理变形控制手段。

1 齿轮的结构和热处理工艺

1.1 齿轮的结构

齿轮的结构如图 1 所示,具体设计参数见表 1。该齿轮直径和齿宽的比值超过 5,腹板较薄,齿数多,在热处理时变形趋势大。

图 1 齿轮结构

表 1 齿轮参数

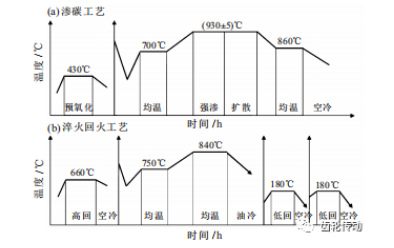

1.2 热处理工艺

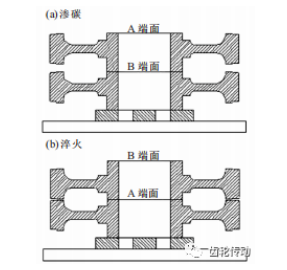

齿轮渗碳淬火在箱式多用炉内进行,热处理工艺路线如图 2 所示。首先进行 430℃预氧化,然后 700℃均温,再在 930℃渗碳,渗碳结束后随炉降温至 860℃均温后出炉空冷。淬火前进行 660℃高温回火,然后 750℃均温后在 840℃淬火冷却方式是油冷。最后进行 2 次 180℃低温回火。由于炉子有效装炉尺寸是长 1500 mm×宽 900 mm×高 800 mm,渗碳时每炉装 2 件,下面的齿轮用等高垫块做 3 点均布支垫;淬火时将上面的齿轮翻转 180 度后摞装,而下面的齿轮同样用等高垫块 3 点均布支垫,见图 3。

图 2 齿轮热处理工艺

图 3 渗碳淬火时的齿轮装炉方式

1.3 齿轮热处理变形机理分析

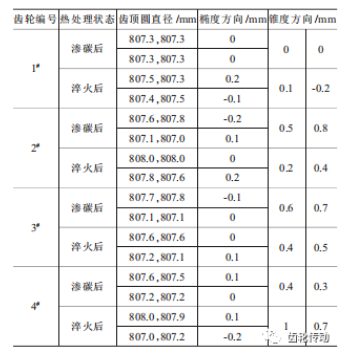

按照上述热处理工艺和装炉方式进行渗碳淬火后的 4 个齿轮变形数据如表 2 所示(渗碳后测量 0°、180°,上下表面 4 个值并做标记,回火后测量对应的 4 个值)。由测量所得数据对比可以看出,渗碳后齿轮的变形形式是椭圆畸变和锥度,淬火后的变形形式是椭圆畸变、锥变以及扭曲。现对椭变、锥变、扭曲 3 种变形形式分别进行分析。

表 2 齿轮变形数据

椭圆畸变是由于原材料成分不均匀、锻造不均匀或者热处理装炉时装卡方式不当造成齿轮受力不均匀,气氛、热量循环不畅而引起齿轮不对称变形。从表 2 的数据可以看出采用图 3 的装炉方式渗碳和淬火后的椭圆变形并不大,只有 0~0.2mm 完全在可接受的范围内。

产生锥度的原因主要是齿轮在高温状态下保温,自身重力会使力矩最大的轮缘处随着时间的延长不断产生高温蠕变,最终形成一种伞盖形状的变形。由表 1 所列数据可得渗碳和淬火之后占主导作用的变形是锥变,数值为 0~1mm。

扭曲变形一般产生于淬火之后,是各种变形综合作用的结果。淬火前残存的机加工应力、热处理应力以及淬火本身的应力相互作用导致齿轮产生扭曲。淬火时冷却的瞬间,过冷奥氏体不能均匀的转变为马氏体也会造成扭曲变形。装炉时齿轮支撑方式不当,在快速冷却时也产生扭曲变形。由表 2 可知扭曲产生于淬火后,如编号 1 齿轮淬火后锥度出现正和负两个数值。

2 齿轮渗碳淬火变形的控制方式

2.1 工艺过程控制

为控制上述 3 种变形,在工艺中采取的措施为:

(1)采用430℃的预氧化方法使得工件表面均匀形成一层 Fe3O4, 这样可以均匀的吸附还原性气氛,获得的渗层更加均匀,有利于改善各种畸变。

(2)在升温阶段要注意缓慢升温,使工件内、外不致于产生大的温差,一般采用 70℃/h 的升温速度,在弹塑性转变点约 500℃附近更要注意缓慢升温,否则就会由于加热太快致使齿轮产生扭曲。

(3)升温时在接近相变点的温度设置均温段,因为材料在相变点附近会发生组织转变,若能提前进行均温,就可以使相变过程均匀稳定且转变加快,可以有效减少因组织转变引起的变形。

(4)渗碳阶段要选择层深范围的下限,这样可以减少渗碳时间;在不影响渗速的前提下,选取低的渗碳温度,如在本次工艺中选取 930℃作为渗碳温度。这些措施可以有效较少高温蠕变的时间。

(5) 淬火温度选取时,在兼顾心部组织的前提下,按照奥氏体转变点选取,如本次齿轮为 8822H 则选取淬火温度为 840℃。

(6) 淬火冷却过程中可以提高油温,淬火入油时不进行油搅拌,齿轮完全入油后进行油搅拌,如本次工艺中油温加热到 70℃,淬火入油时不搅拌油的时间为 4 s,工件入油后进行搅拌。

2.2 装炉方式控制

齿轮装炉方式对其变形也有很大影响。在本次工艺中采取的措施:

(1) 在最下面的齿轮轮毂处用等高块进行均布 3 点支垫。这是由于在实际工况下,热处理工装盘在反复加热冷却过程中自身会产生变形,采用 3 点支垫可以使工件自适应到一个平面,从而不受工装盘变形的影响。

(2) 齿轮摞装时,内孔要对齐,这样可以保证齿轮受力的均匀性,减少扭曲。轮缘处要保持间隙,这样可以使炉内气氛、热量、淬火油循环均匀流畅,轮缘与轮缘之间也不会因为自身的变形相互造成二次变形。

(3) 由图 3 可知, 渗碳时两件齿轮均是上端面大下端面小,在淬火时我们可以利用反变形的方法减少变形,即将上面一件齿轮翻转 180°与下面一件上、下摞装淬火。在淬火过程中下面一件齿轮的下端面先入油冷却,两个齿轮中间间隙由于工件自身热量冷却相对慢,上面一件齿轮的上端面油的流动性好,且无热源影响冷却快。根据淬火规律,冷却快的面会凸出尺寸变大,冷却慢的面会变凹陷,尺寸变小。这样可以进一步减小齿轮渗碳时的锥度。

2.3 齿轮变形量的判断

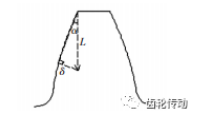

由于机械加工只规定了磨齿时的余量,并未说明对应的变形量是多少,所以在实际操作中,需要判断控制变形后的齿轮是否满足加工要求,还需将变形数值转换为磨量。由图 4 可以得出公式:

δ=L×sinα (1)

式中:δ 为理论所需的最小单边磨齿量;椭变和锥变时,L 为椭变量或锥变量最大值的一半;扭曲时,则 L 为最大与最小锥变量和的一半;α 为齿轮的齿形角。

图4 齿轮变形量与齿面磨削量的关系示意图

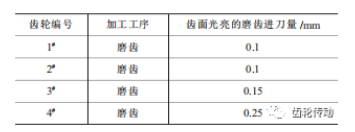

该齿轮的工艺规定,单边磨齿余量为 0.35 mm。按上面公式计算表 2 中的齿轮最小单边磨齿量分别为 :1# 齿轮 δ =0.1sin22.5° ≈0.04 mm;2# 齿轮 δ = 0.2sin22.5° ≈0.08 mm;3# 齿轮 δ =0.25sin22.5° ≈0.1 mm;4# 齿轮 δ=0.5sin22.5°≈0.2 mm,均小于规定的磨齿余量 0.35mm,满足磨齿需求。磨齿机预磨时每次的进刀量均为 0.05 mm, 渗碳淬火处理后进行磨齿也均顺利完成,具体磨齿齿面光亮的进刀量如表 3 所示。

表3 磨齿齿面见亮的进刀量

采取上述预防热处理变形的措施,可以有效控制齿轮渗碳淬火产生的变形,使齿轮在规定磨齿余量内齿面见亮,保证了产品质量,降低了生产成本,取得了满意的效果。

3 结论

(1)齿轮平装时,渗碳过程的主要变形是锥变,淬火过程的主要变形是锥变和扭曲。

(2)渗碳淬火过程中采用预氧化工艺、缓慢升温、相变点附近均温、缩短渗碳时间、选取较低的渗碳温度和淬火温度、淬火入油时不搅拌、完全入油后搅拌油池,这些措施都可以减小齿轮的变形。

(3)淬火时,将齿轮反置 180°放置,使渗碳时尺寸变小的一面处于冷却速度快的位置,可以有效减小齿轮渗碳过程中形成的锥度。装炉时,最下面的齿轮与料盘之间要用等高块间隔,摞装时要上下对齐,这样可以保证齿轮受力的均匀性,减少扭曲。轮缘处要留间隙,避免轮缘与轮缘之间因自身的变形导致二次变形。

(4)利用公式计算齿轮变形量 δ,可以初步估算齿轮变形是否在磨齿的允许范围之内。

上一篇:矿用减速器行星齿轮磨齿工装设计

下一篇:自定心卡盘伞齿轮的齿形优化研究

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯