时间:2022-04-15来源:今日制造与升级

在实际生产中,部分重载大修形齿轮剃齿完成的齿面容易出现“啃伤”等现象,造成齿面质量不合格。本文通过对剃齿切削量的研究分析了产生“啃伤”的原因,并通过对相关刀具的改进,改善了剃完齿面的质量水平,改进了产品质量。

重载汽车及工程机械所用大模数齿轮,多采用滚齿 - 剃齿工艺加工。实际生产中,剃齿完成的零件齿面易出现“啃伤”等现象,齿面出现划痕甚至是凹坑,影响产品质量。

1 原因分析

1.1 剃齿切削原理简介

剃齿工作原理是交错轴斜齿轮副作无侧隙啮合时,由于啮合点的速度及方向不一致,从而产生相对滑动,剃齿刀切削刃在齿轮齿面上切除一层金属。剃刀与工件啮合时为点接触,加工时若无轴向运动,则当被剃齿轮为直齿时,在齿面上的接触点轨迹为渐开线,与齿轮端面平行;当被剃齿轮为斜齿轮时,齿面接触点轨迹为倾斜于端面的曲线。根据刀具或者工件的进给方向不同,剃齿跟为轴向剃齿、径向剃齿、对角剃齿、切向剃齿 4 种不同的剃齿方法。本文所述零件的加工使用轴向剃齿工艺完成。

1.2 剃齿齿面加工余量的确定

剃齿加工通过切除零件齿面的加工余量,来达到预期的工件齿廓,该余量一般由滚齿预留。根据剃齿加工原理,剃齿加工余量不可过大或过小。若剃齿加工余量过大,则会造成剃齿加工时间过长,影响生产效率,同时,由于切削量大,降低齿面质量,也会使剃齿刀具寿命降低;若剃齿加工余量过小,考虑到齿部累积、跳动误差等的影响,则存在无法剃出完整齿面的风险。因此,合理的剃齿加工余量至关重要。

1.3 实例工件的问题分析

加工重载齿轮 A,齿数 24,模数 5.5,压力角 20°,齿宽 78,在展角33.7°至齿顶间有较大修形量,且齿向方向鼓形为 0.055~0.065mm。该零件在实际生产中,节圆以上至齿顶部位,粗糙度差,存在条纹状凹坑,经常有“啃齿”现象,严重影响了零件齿面质量。

如题所述零件,滚齿序跨帮距要求为 151.77±0.03mm,剃齿序跨帮距要求为151.62±0.03mm,量球直径 Φ10,换算后,剃齿齿面齿厚加工余量为 0.0386,预留量满足剃齿工艺要求。但对于重载齿轮,如零件参数所述,在展角 33.7°至齿顶间有修形量 0.045~0.07mm,即在展角 33.7°以上,剃齿后的齿形并非标准渐开线的一段,而是相对于标准渐开线,有一定量(即齿顶修形量)的偏移。通过齿顶修形可以减轻成品轮齿的冲击振动和噪声,减小动载荷,改善齿面的润滑状态,减缓或防止胶合破坏。

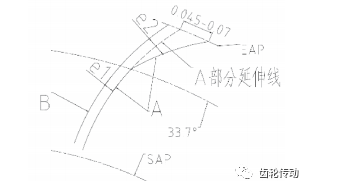

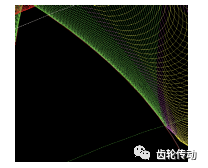

如图 1 所示,剃齿加工完成的理想齿廓为 A 曲线,在展角 33.7°以上,A 曲线相对于标准渐开线产生了靠近齿轮实体内部的偏移。而 B 曲线为滚齿加工完成后的理想齿廓曲线,B 曲线通过该零件所用滚刀的设计参数展成得来。图 1 中,A 曲线与 B 曲线之间的法向距离 e, 实际为剃齿工序理论的加工余量,可以看出,在展角 33.7°以下,加工余量 e1 为合理余量(约 0.038)时,在展角 33.7°以上,由于剃齿后齿形有修形,该处距离从展角至齿顶逐渐增大,e2 最大处达到 e1+0.07,额外增加了齿顶修形量。可以看出,剃齿加工时,在展角 33.7°以上位置的加工量,是明显大于合理的剃齿留量的。而观察齿面“啃伤”零件的状态,齿面出现异常的位置也基本处于节圆以上部位,越靠近齿顶部位越严重。

图 1 剃齿加工(A)与滚齿加工(B)完成后的理想齿廓曲线

因此,基本断定,造成该齿面啃伤的主要原因为对齿顶修形零件的剃齿加工余量预留出现问题。

2 改进措施

2.1 改进过程分析及实施

由于剃齿加工时,齿顶修形部位加工余量过大,导致该处切削状况差,剃齿刀切削量大,从而导致零件该处部位“啃伤”严重。因此,根本的解决方案是加工时,齿廓上各点的加工余量,保证均衡。剃齿作为零件精加工工序,加工后的齿轮是为了保证产品满足设计要求,工艺所定的各项要求,包括齿形、齿向、以及其它的各种要求,都不可能再允许调整。因此,该零件齿顶修形部位的修形量无法改变。基于此,唯一能做的就是改变剃前加工余量的分布, 剃前加工余量由滚齿保证,因此从滚齿序的调整着手。

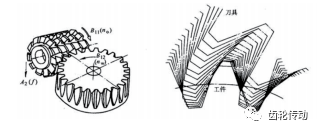

滚齿加工是使用展成法原理来加工齿轮。如图 2,滚刀和齿轮相当于一堆交错螺旋齿轮啮合。啮合传动副中,滚刀齿数少(单头或几头),螺旋角很大,其实类似于一个蜗杆。齿轮滚刀按给定切削速度做旋转运动时,工件则按齿轮副啮合关系转动。从而切出齿槽。因而,工件的齿形依靠滚刀的设计来保证。

图 2 滚齿原理图

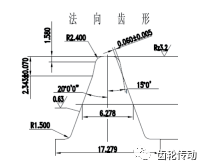

该工件原有滚刀的齿形设计如图 3,角度 20°表示压力角,对该齿形通过 AUTOCAD 扩展开发程序进行加工展成,可得滚齿加工后的理论齿廓如图 5,可见,该齿廓拟合为一条理论渐开线,该齿廓完全对应图 1 中 B 曲线,因此,可以确定该零件的实际切削状况正如前所述,在展角 33.7°以上切削量过大。

图 3 该工件原有滚刀齿形设计

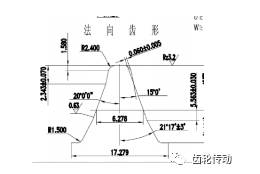

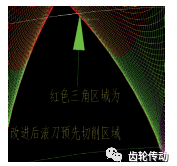

根据展成法原理,滚齿后齿廓主要由滚刀齿廓决定,因此对滚刀齿廓做出更改。如图 4,在原有滚刀齿形上增加 21° 17' 的修缘压力角,即为改后的齿形图。滚刀齿形上突起的部位实际上在切削中,负担了零件齿顶修形部位的多余切除量。

图 4 更改后的滚刀齿廓设计

对更改后的滚刀进行展成,可得如图 6 所示的齿形,可以发现,新的齿形在滚齿加工完成时,已经将零件齿顶修形部分的多余材料去除,因此,通过图 6 也可看出,改后的齿形,和剃齿后齿形(图 1 中 A 曲线)对比时,在整个齿廓范围内,任意一点的法向加工余量也基本达到了一致均匀。

图 5 原有滚齿加工后的理论齿廓

图 6 更改后滚刀的展成齿形

2.2 验证

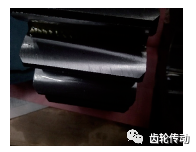

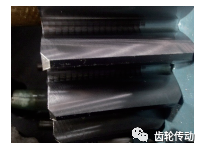

用更改过的滚刀加工工件,在剃齿精加工完成后,齿面“啃伤”的情况基本消除,齿面质量完好,且剃刀的寿命也相应增加。(图 7 改善前)和(图 8 改善后)的齿面状况对比:

图 7 改善前的滚刀加工工件齿面形状

图 8 改善前的滚刀加工工件齿面形状

对于剃齿工艺,尤其是重载大修形齿轮加工时,齿面加工余量的一致性至关重要,不均匀的加工余量会导致剃齿加工过程的不稳定,也会使剃刀的工作环境恶化。笔者的研究及改善行动,对实际生产状况的改善有了很大提高,同时,剃齿的改善也需要全局各个方面的共同提升,需要持续地关注。

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯