时间:2022-04-14来源:齿轮传动

所有的企业都在努力降低成本。弗劳恩霍夫系统与创新研究所(Fraunhofer Institute for Systems and Innovation Research)近期的一份研究报告显示,汽车行业企业在过去十年中,借助工艺创新为企业降低了4 - 7%的单件成本。与此同时,车型系列增加了近25%。企业通过采购越来越经济和多功能的机床来开发降低成本的潜力,机床制造商在上述成功中也做出了很大的努力。在这些努力中,柔性和生产效率可能但不是一定要成为是竞争关系,DISKUS WERKE Schleiftechnik(DISKUS磨削技术公司,以下简称DISKUS)就通过其从小批量生产到大批量生产中,所采用的单端面磨床和双端面磨床的最新进展,证明了这一点。

紧凑、高效的DISKUS机床

由DISKUS提供的DDW 660 XL型端面磨床能够以最高精度每分钟磨削多达1,800个零件。这反映在预期的生产批量大小和机床的利用率上。客户方面,主要是滚子轴承行业的公司有这个规模的需求和产量。在这些输出的数据中,灵活的生产选择在过去并不重要。但这种情况现在已经改变。即时生产线和基于平台策略的多品种工件组合需要具有柔性的、通用的生产系统。在这种情况下,柔性和单位成本的降低不应该是相悖的,而应该结合在一起,以帮助制造部门避免过长的交付时间。这可以通过使用易于重新装配的模块化机床来实现。

灵活的大批量生产

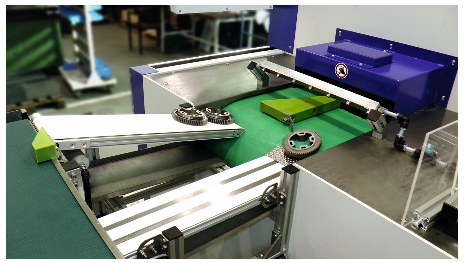

通过优化其DDW 660 XL型双端面磨床,DISKUS可以在大规模生产环境中轻松设置工艺步骤。双端面磨床是一种高效的解决方案,适用于加工各种直径从5 mm至225 mm,宽6 mm至125 mm的零件。一项新功能是使用了机床内运输到工件的导轨。电机移动夹板直到设置正确的工件直径。高度和中心位置也可调节。如果要处理另一厚度的工件,则重新调整侧导板。用简单的锁紧螺栓就可以改变2.8米长的楔块的位置。模块化接口和可更换部件使自动化单元完全适应新的工件尺寸。强劲的驱动器和高刚性的导轨更容易保证产品换型以及机床加工精度。在这里,DISKUS采用了INA提供的预张紧线性导轨。

采用视觉系统缩短设置周期

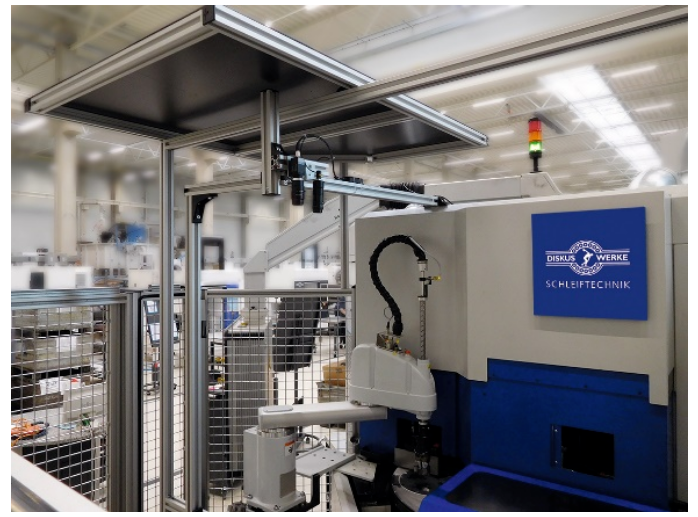

DISKUS公司在他们的DDS端面磨床上为自动化设置及工艺开辟了新的途径。该平台因其垂直主轴布局和连续工件运输而受到客户的青睐。机床可以配备由DVS旗下公司rbc机器人提供的视觉系统。高分辨率摄像机可以识别工件的位置和形状,并将其分配到预定的范围内。并通过信号重新校准机床以匹配当前工件。不需要手动校准磨削过程。由于DDS系列机床采用物料连续转运,因此它们具有的优点是:当要处理不同尺寸的工件时,仅需要更换少量部件。

采用视觉系统的自动化设置

可重构功能——保证您的投资效益

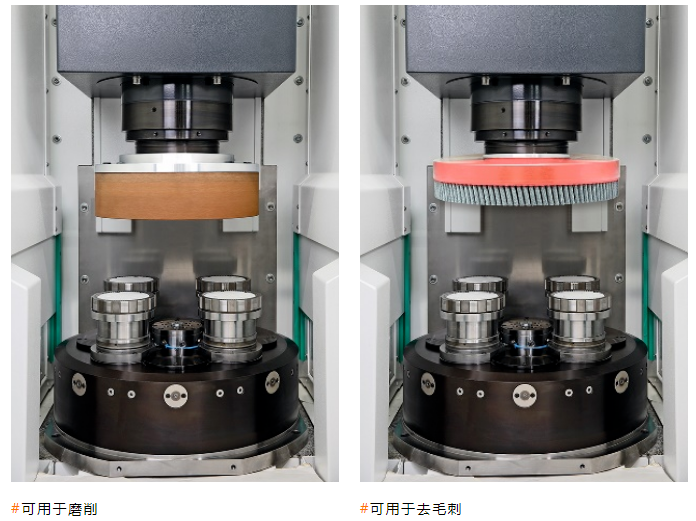

在开始生产新产品系列时,需要系统有很大的灵活性。起初,只生产小批量产品,产品设计有可能发生变化。因此,操作员当然更喜欢那种也可以用于以后大批量生产,或者可以适应其他工件生产的机床。模块化设计的DISKUS DFine机床就是基于这些特定的应用需求开发的。该端面磨床占地面积仅为6平方米,占地面积极小,可容纳2,4或8个工件夹持装置,除磨削外,还支持抛光工艺。其夹具和工件车削单元可轻松适应多种工件形状,并可根据配置一次运输和转动多个工件。另一个可选配置是在DISKUS DFine机床的上料料道上增加一个测量单元。标准化的自动化单元与托盘传送机构一起工作,将工件送入机床并从机床中排出。传送机构还可以通过生产线连接多台机床,实现便捷的生产管理。

DISKUS公司的上述新进展为操作员提供了应对小批量生产和大批量生产的工艺灵活性,同时不会提高单件成本。由于它们很容易适应不同类型的工件并满足特定的生产要求,因此这些机床的理念非常具有前瞻性。

下一篇:引领齿环全序加工新潮流

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯