时间:2022-04-02来源:2019中国汽车工程学会年会论文集

齿轮是汽车变速器核心动力传动部件,齿轮寿命直接关系到变速器的工作性能和使用寿命。本文以某变速器为研究对象,针对其在疲劳寿命试验中出现的问题,采用齿轮振动分析方法,快速定位失效部件,预测失效模式,进而早期中止测试,避免样品过度损坏,有效提高设备利用率,缩短产品验证周期。从理论计算、试验及材料分析等角度查找齿轮点蚀原因,总结磨削烧伤对齿轮点蚀、剥落的影响,并介绍了一种齿轮磨削烧伤的抽检方法。

1 引言

齿轮是变速器中传递动力的重要零件。在运转过程中其齿面承受接触应力,齿根承受弯曲应力。常见的失效形式是齿面点蚀和轮齿折断。而齿面点蚀与其制造工艺、微观组织、热处理工艺等密切相关。磨齿是热处理后保证齿轮精度的精加工工序,齿轮在磨削加工过程中与砂轮的接触区产生瞬时高温,大部分热量直接传到工件表面,很容易使工件表层金相组织、表层硬度发生改变,同时产生残余(拉)应力,这种现象称为热损伤亦称磨削烧伤。齿轮齿面的磨削烧伤会影响齿轮使用性能和寿命,降低齿轮的强度,导致齿轮点蚀失效。因此,如何及早地发现变速器台架试验中齿轮点蚀故障,对经济合理地安排台架设备使用,避免发生安全事故有着十分重要的意义。鉴于其严重的危害性,对磨削烧伤的预测和识别以及能否实现在线检测一直是磨削加工领域研究的重要课题。

本文针对某变速器台架试验,利用某振动诊断设备进行振动信号监测及分析,第一时间发现振动异常,并快速定位失效部件,预测失效模式。并对齿轮失效机理进行排查,确定是磨削烧伤引起的齿轮点蚀。为了控制磨削烧伤,也介绍了一种齿轮磨削烧伤的抽检方法。

2 变速器故障诊断

变速器产生的振动来源于齿轮啮合、轴、轴承以及辅助件之间的运动间隙和不平衡。其中齿轮啮合振动及轴承振动是变速器振动的主要来源,分析变速器振动对判定齿轮运转状态有非常重要的意义。

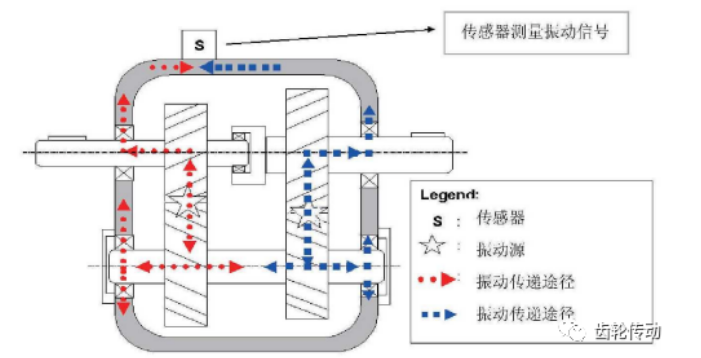

振动测试方法和原理:在变速器运转时,内部齿轮的啮合以及其他旋转部件的相互作用激发岀来的振动会以结构声的形式通过轴和轴承传递到变速器器壳体上,如图1所示。

图1 振动传播示意图

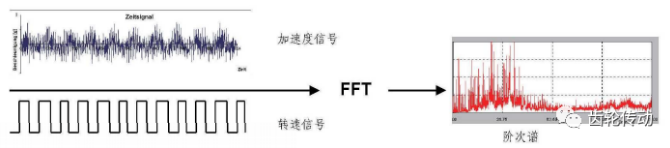

常用两种不同的振动分析方法:频率分析和阶次分析。本文侧重介绍利用阶次分析进行故障诊断,阶次分析的原理类似于频率分析,区别仅在于在进行阶次分析时频谱是与转速同步化的,如图2所示。阶次谱同转速无关并且它的边频带相对于频率分析更加明显。阶次与由转速传感器测得的输入轴或者输岀轴的转速同步化。

振动诊断设备同时处理来自振动传感器和转速传感器的数据,借助于快速傅里叶变换(FFT)将记录到的机械振动信号转换为阶次频谱信号,如图2所示。

图2 阶次谱原理示意图

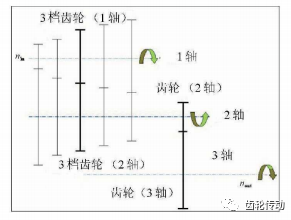

几乎变速器的每个部件(齿轮、轴承等)都可定位到频谱中的某个谱线,下面示例说明如何计算变速器总成中的阶次。图3所示为变速器总成3档动力传递路线,其动力传递路线顺序为:nin→3档齿轮(1轴)→3档齿轮(2轴)→齿轮(2 轴)→3 轴→nout。

图3 变速器总成3档动力传递示意图

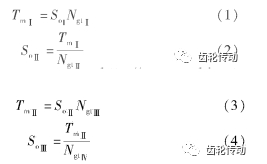

将输入轴的转速进行同步化,变速器3档相关的齿轮及轴的阶次计算公式为

式中:SoⅠ为输入轴的轴阶次,由输入轴的转速进行同步化, 其阶次为1; SoⅡ为2轴的轴阶次;SoⅢ为3轴的轴阶次;

TmⅠ面为3档齿轮(1轴)的齿轮啮合阶次;TmⅡ为齿轮(2 轴)的齿轮啮合阶次;NglⅠ为3档齿轮(1轴)的齿数; NglⅡ为3档齿轮(2轴)的齿数;NglⅢ为齿轮(2轴)的齿数;NglⅣ为齿轮(3轴)的齿数。

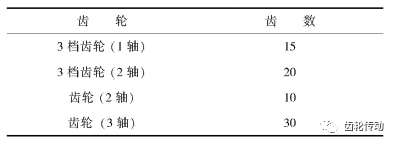

该变速器3档相关的齿轮齿数见表1。

表1 齿轮齿数

由公式(1)~公式(4),利用表1的齿轮齿数,可计算得出齿轮啮合、轴的阶次,阶次结果见表2。

表2 3档变速器阶次计算结果

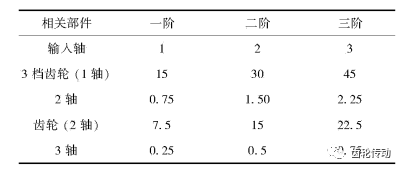

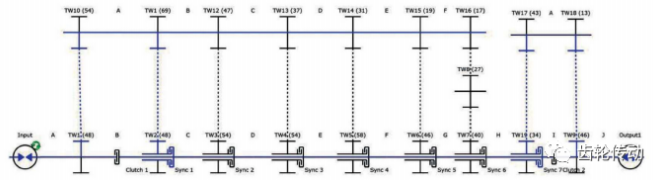

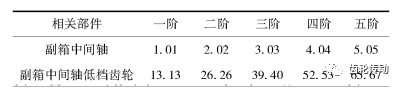

故障诊断:在变速器台架测试前,依据变速器总成结构、设计参数建立总成阶次计算模型,输入齿轮、轴承参数,计算出变速器总成中各档齿轮、轴、轴承等相关部件的旋转振动阶次, 用于分析实时振动数据,如图4所示。按照上述所述的原理进行相关部件阶次计算,阶次计算结果见表3。

图4 阶次计算模型图

表3 某变速器总成6档相关部件阶次计算结果

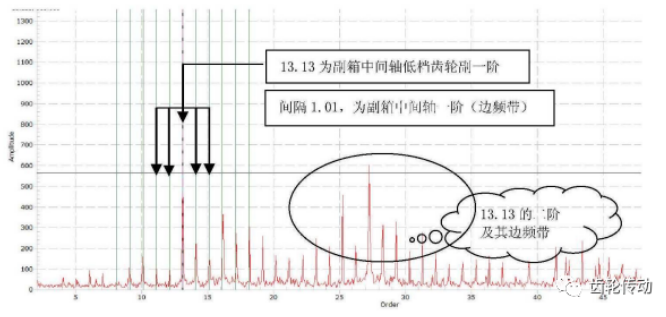

利用振动诊断设备对运转中的变速器进行振动监测,发现阶次谱图岀现了大量的非齿轮啮合产生的阶次谱线,且该阶次谱线幅值较高。对该异常的阶次谱线进行分析,图5所示为该变速器总成6档的阶次谱线。由图5可看出,以13.13阶次为中心两侧出现间隔为1.01阶次的边频带,26.26阶次处也岀现间隔1.01阶次的明显边频,特征阶次谱清晰,其中26.26阶次为13.13阶次的2倍。由表2阶次计算结果可知,13.13和26.26阶次是6档副箱中间轴低档齿轮的一阶和二阶谱线,1.01阶次是副箱中间轴的一阶谱线。轴的阶次谱线以配合齿轮阶次谱线为中心等间隔出现,表明该轴在运转过程中出现了冲击现象,该现象应由齿轮啮合引起,推测副箱中间轴低档齿轮岀现点蚀。

图5 阶次谱图

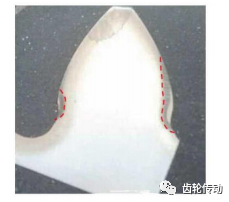

拆检验证:经拆检发现,副箱中间轴低档齿轮多轮齿岀现大面积齿 面剥落,如图6所示。副箱中间轴低档齿轮点蚀产生后,导致该轴运转不平衡,两侧以轴频为间隔的边频振幅也伴随升高,形成了以副箱中间轴低档齿轮阶次为中心,副箱中间轴阶次为特征的边频带。验证了上述阶次谱线的特性及推测。

图6 副箱中间轴低档齿轮点蚀照片

3 失效分析

副箱中间轴低档齿轮在齿轮疲劳寿命试验初期就出现了齿轮大面积点蚀、剥落的现象,存在异常原因,通过齿轮疲劳强度仿真计算分析、齿轮材料检测等手段进行逐步排查。

齿轮疲劳强度仿真计算分析:本文应用MASTA软件搭建变速器仿真计算模型,如图 7所示,此计算模型较全面地考虑了壳体刚度、轴承支撑刚度、轴变形、齿轮轮辐刚度等因素。

图7 变速器仿真计算模型

应用MASTA仿真分析模型,导入变速器疲劳寿命载荷谱,计算6档相关齿轮疲劳强度,副箱中间轴低档齿轮接触疲劳安全系数大于1,变速器运转20%齿轮疲劳寿命时,不存在齿轮点蚀的风险。

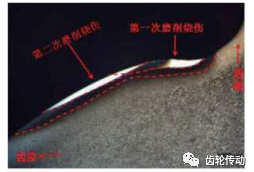

齿轮材料检测:对失效的副箱中间轴低档齿轮进行材料检验,发现分度圆位置的齿面磨削烧伤问题。磨削烧伤热影响的深度为 0.3~0.5mm,驱动齿面磨削烧伤面积较大,非驱动齿面的磨削烧伤面积较小,如图8所示。从齿面二次淬火特征可以看岀,齿面发生两次磨削烧伤,一次靠近齿根部位,另一次偏向齿顶部位,如图9所示。

图8 齿面二次淬火区域

图8 齿面二次淬火区域

图9 齿面二次淬火特征

齿轮失效结论:从前面分析得岀,齿轮疲劳寿命试验初期,副箱中间轴低档齿轮出现了大面积点蚀、剥落的现象,是由齿面的磨削 烧伤引起的。齿面磨削烧伤造成表层二次淬火,组织应力较大,极易产生表层开裂失效。次表面回火,硬度骤然降低,进一步提高了表层的脆裂倾向。在接触应力的作用下,造成二次淬火区域表层开裂,裂纹在次表层扩展产生剥落。剥落在接触应力作用下向齿顶方向“扇形”扩展,最终造成齿面大面积剥落。

4 齿轮磨削烧伤控制 ![]()

为了更好地控制磨削烧伤,对烧伤齿轮及时地进行判别和筛选,避免烧伤齿轮带来潜在危害,对齿轮的磨削烧伤进行有效的监控非常重要。目前,齿轮磨削烧伤控制主要分为两部分:①事先预防;②事后检测。事先预防的方法基于临界常数法、磨削力比法、磨削温度监测法等相关方法的理论基础,准确性需要验证。一旦预防失效而发生磨削烧伤,还需要结合事后检测的方法对工件进行判别和筛选,以便及时发现“潜藏的”烧伤工件。事后检测方法主要有酸蚀法、表层显微硬度法、金相检测法、目测法、磁弹法等。

事先预防:本文以临界常数法进行阐述。临界常数法就是将工件与 砂轮的参数通过一定的公式进行计算,将结果与一个确定常数进行比较,来确定这种工作条件下的工件和砂轮在磨削时会不会发生烧伤。1985年,日本的小野浩二等人就对磨削烧伤的事先预防进行研究并提岀了检验是否发生烧伤的临界公式,发生烧伤的条件为

式中:V表示砂轮线速度(m/min), L表示工件与砂轮接触弧长(mm), d是砂轮的直径(mm), D是工件的直径(mm), t表示切削深度(mm), cb是与材料传热率、密度、比热容及砂轮性质、冷却条件有关的烧伤常数(m•mm/ min)。

不同材料在不同热处理工艺下的临界常数cb,是各不相同的。cb值越小,表示不发生烧伤的条件范围小,发生烧伤的条件就越容易满足,即烧伤越容易发生。

根据式(5)的理论,针对发生磨削烧伤的齿轮,事先预防需要调节砂轮线速度和切削深度。因此,我们对该齿轮的磨齿第2循环由2次进给调整为3次进给,减少每次进给的t,保证vl < cb 。

事后检测:事先预防的方法基于一定的理论基础,一旦预防失效而发生磨削烧伤,还是需要结合事后检测的方法对工件进行判别和筛选,以便及时发现“潜藏的”烧伤工件。本文将介绍酸蚀法和目测法的应用。

酸蚀法也称酸洗法或酸浸法,即将试样浸入到一定配比的酸溶液中,由于不同显微组织对酸蚀的敏感性不同,从而呈现不同的颜色。磨削烧伤一般是回火烧伤,产生回火索氏体,酸蚀后呈黑色;偶尔产生二次淬火烧伤,为淬火马氏体与其他少量组织,经酸蚀后主要呈现白色,在白色组织周围会分布着少量黑色组织。参考齿轮磨削后的浸蚀检验国家标准,可以根据回火烧伤的颜色和烧伤面积的百分比来判定磨削烧伤的程度。表面色泽越深,面积越大,表示烧伤越严重。

目测法也称表面颜色法或观色法,就是由于磨削区的温度较高,在工件表面会产生一层氧化膜,它会随厚度的不同而在阳光下发生干涉产生不同的颜色,氧化膜越厚,颜色越深,烧伤程度越严重。烧伤程度由轻到重依次对应浅黄色、褐色、浅蓝色、蓝色、紫色、青色,最严重为灰色。这是最简单直观的一种判别磨削烧伤的方法,但往往由于工件受热氧化后表面情况复杂,甚至没有岀现颜色变化也并不能代表没有发生磨削烧伤。此外,此法对主观依赖性很强,对颜色的划分没有明确界限,肉眼只能大致判断烧伤情况,因而适用于要求不太严格的情况下。为使结果更准确可靠,经常与酸蚀法配合使用。

基于酸蚀法和目测法相配合,进行事后检测,副箱中间轴低档齿轮齿面颜色变化如图10所示。

图10 齿轮酸蚀法检测效果

效果验证:针对上述改进工艺后的副箱中间轴低档齿轮,酸蚀法和目测法相配合检测后,无烧伤,随机抽取,进行台架疲劳寿命试验,试验过程中该齿轮工作良好,监控过程中未发生异常振动,试验完成后拆检,观察该齿轮齿面情况,如图11 所示,齿轮未发生点蚀问题。

图11 改进后的副箱中间轴低档齿轮

5 结论

本文以某变速器为例,针对该变速器总成在台架试验过程出现的齿轮点蚀问题,应用振动诊断设备,早期定位失效部件,分析齿轮点蚀原因,并根据分析结果,制定磨削烧伤控制方法,最终得出以下结论:

1) 利用振动诊断设备,通过齿轮、轴、轴承等部件的振动信号阶次分析,可以在故障发生初期识别故障位置,在故障早期中止测试,避免样品过度损坏,缩短产品开发周期。同时,也提供了变速器齿轮点蚀失效后振动信号的特征,为变速器故障诊断数据库提供支撑。

2) 基于MASTA仿真计算后,齿轮疲劳安全系数满足要求,如果齿轮短时间内出现点蚀,应考虑齿面磨削烧伤造成的影响。同时,也总结了磨削烧伤对齿轮点蚀、剥落的影响。

3) 提供了一种磨削烧伤定性检查方法:采用酸蚀法和目测法,对齿轮进行抽检,判定齿轮加工过程中是否存在磨削烧伤的问题。

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯