时间:2022-03-28来源:汽车工艺与材料

商用车变速器工作时传递很大的扭矩,变速器齿轮承受弯曲应力和接触应力双重作用,齿轮极易发生弯曲疲劳和接触疲劳失效,变速器齿轮的可靠性对变速器总成的质量和使用寿命尤为重要。变速器在开发过程中要进行多种变速器台架试验,总成的可靠性试验是评价变速器总成综合质量的有效手段,变速器只有经受住各种考验, 才能成为一款质量可靠的产品。

01 问题描述

某商用车变速器在台架试验过程中多次发生中间轴齿轮早期失效,最快的失效案例甚至发生在台架试验仅2h后,失效的中间轴齿轮齿面发生了拉伤和剥落情况,失效问题严重影响了变速器的开发进程,因此对这批失效样品进行全面深入的分析。

02 分析及检验

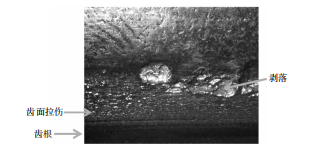

失效模式分析:失效中间轴齿轮分度圆附近及其与齿根之间区域的齿面发生严重的剥落,如图1所示。

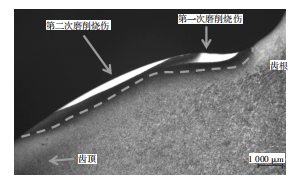

对剥落轻微的部位分析发现,在分度圆位置, 尤其分度圆和齿根之间存在齿面拉伤痕迹,如图2所示,说明齿面在较大接触应力的作用下,表面金属发生塑性变形

图2 分度圆下拉伤形貌

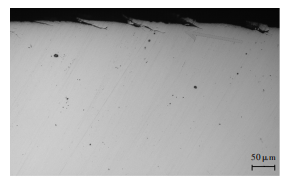

如图3所示,金属变形方向为两齿轮啮合时接触点的滑动方向,齿轮分度圆处为滚动接触,分度圆附近为滚滑接触,该失效齿面的分度圆下方接触应力指向齿根,因此金属拉伤方向和拉伤微裂纹方向朝向齿根,分度圆上方接触应力指向齿顶,因此金属拉伤方向和拉伤微裂纹方向朝向齿顶。接触应力作用下齿面金属逐步发生塑性变形强化,当表层金属变形量超过材料塑性极限时,表面拉伤产生开裂,齿面拉伤造成的裂纹深度大约为20~30μm,拉伤裂纹在载荷的反复作用下,不断沿着裂纹边缘向外扩展,最终形成微小的浅层剥落。

图3 表面拉伤微裂纹

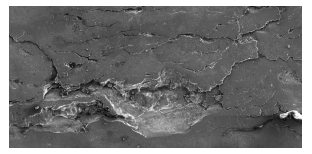

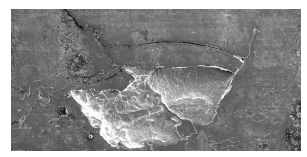

运用扫描电镜分析齿面剥落的产生过程和扩展过程。微小剥落在拉伤开裂处最先产生,如图4所示,在表面接触应力的作用下扩展出新的较大的剥落,如图5所示,最终剥落呈扇形区域扩展,并越来越严重,如图6所示。

图4 表面拉伤微裂纹及剥落

图5 剥落扩展模式

图6 剥落扩展过程

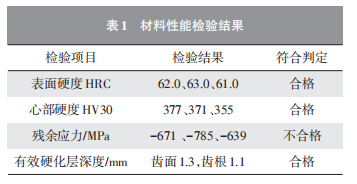

材料性能检验分析:对失效中间轴齿轮取样检验,分析其材料性能是否满足产品设计要求,检验项目包括表面硬度、心部硬度、硬化层深度、表面残余应力。检验结果见表1。

中间轴齿轮表面硬度、心部硬度、有效硬化层深度均符合产品要求,表明渗碳淬火工艺良好。齿面残余应力较低,不满足产品设计要求。

齿面磨削烧伤分析:通过对失效中间轴齿轮进行宏观金相组织分析发现,中间轴齿轮分度圆与齿根之间区域(即齿面失效位置一致)的齿面存在严重磨削烧伤情况, 造成齿面磨削二次淬火和磨削退火,磨削烧伤影响深度为0.5~1mm,如图7所示,图7中表面白色区为磨削二次淬火马氏体区,此处齿面局部磨削温度超过奥氏体化温度,引起齿面二次淬火,该组织硬度高。白色区下方暗黑色区域为磨削退火层,受表面磨削热影响,表面下方发生退火,组织硬度下降, 削弱了次表层对齿面的支撑强度,进一步降低了齿面寿命。两块白色区相互层叠说明磨削过程中发生两次磨削烧伤,第二次磨削烧伤的热量影响到第一次磨削烧伤区的金相组织变化。综合以上分析, 中间轴齿轮磨削烧伤热量极大,磨削烧伤严重。对所有失效中间轴齿轮和该批次生产的中间轴齿轮进行抽样检验,均发现存在不同程度的磨削烧伤问题,并且磨削烧伤均发生在分度圆与齿根之间区域,表明此处磨削加工时冷却效果不佳, 磨削工艺不良。

图7 磨削烧伤特征

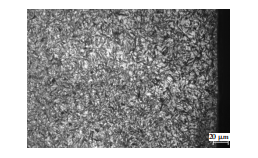

未发生磨削烧伤的齿面区域金相组织为马氏体加残余奥氏体3级,如图8所示,满足产品设计要求。

图8 金相组织

03 分析讨论与改进建议

a.根据齿面剥落产生和扩展模式分析,齿轮分度圆附近齿面在发生严重剥落失效前产生表面拉伤损伤。通过表面拉伤形貌分析,认为中间轴齿轮啮合时接触应力较大,齿面金属逐步发生塑性变形强化,塑性变形能力也逐步减小,当达到变形极限后,齿面拉伤碎裂为微小剥落。因此变速器中间轴齿轮接触应力强度是引起剥落的诱因,建议改善齿面应力状态。但导致齿面剥落快速扩散,甚至几小时就发生大面积剥落的主要原因是磨削烧伤。

b.根据中间轴齿轮的磨削烧伤分析,中间轴齿轮早期失效的主要原因为磨削烧伤。磨削热量造成 齿面二次淬火,使表面硬度显著提高,并形成很大的拉应力,同时二次淬火层下面发生二次退火,使齿面次表层硬度下降,降低了次表面强度,进一步削弱齿面抗接触应力和压应力损伤的能力。磨削烧伤造成齿面抗剥落性能下降,提高了齿面剥落扩展的速度,因此变速器在台架试验早期即发生失效。磨削烧伤均发生在分度圆和齿根之间区域, 该区域齿面有些内凹,这种结构特点也造成此处磨削难度较大,冷却液不易进入,影响冷却效果, 建议改进磨削工艺,调整磨削次数和磨削进给量, 控制磨削热输入量,改善此处磨削冷却条件。

c.根据材料性能检验分析,中间轴齿轮的渗碳淬火工艺良好,而表面残余应力不符合产品设计, 虽不会造成齿轮早期失效,但影响齿面接触疲劳强度,需改进齿轮喷丸工艺参数,提高齿面压应力,提升齿面抗接触疲劳性能。

04 结论

a.中间轴齿轮早期失效问题主要因齿面磨削烧伤引起,此批生产的中间轴齿轮存在严重磨削烧伤情况,建议改进磨削工艺。同时齿面接触应力较大,即使齿轮无磨削烧伤也有表面拉伤的可能,需后期台架试验进一步观察,因此需关注和改善齿面应力状态。

b.中间轴齿轮的表面硬度、心部硬度、硬化层深度、金相组织符合产品设计要求,表面残余应力不符合产品设计要求,建议提高喷丸强度,增加齿面残余压应力。

上一篇:同步器卡滞分析

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯