时间:2022-03-28来源:装备制造技术

滚齿机加工齿轮,存在需要停机进行精度检测,或者经过粗切半精加工工艺后,脱离机床进行其他工艺加工,齿轮需要进行再次装夹,即二次对齿。对传统的二次对齿方法进行分析,找出无法满足如今对高精度、高效率制造的需求的误差。提出滚齿机二次对齿方法,能实现自动二次对齿,很大程度提高了齿轮的加工效率,也提高了齿轮的加工精度。

01 引言

滚齿机是利用展成法加工齿轮齿形的机床,即滚齿是把其中一个转化为具有切削能力的齿轮刀具,另一个转化为被切工件,通过滚齿机床,强制刀具和工件作严格的啮合运动。在运动过程中,刀具切削刃的运动轨迹逐渐包络出工件的齿形。在滚齿加工过程中,齿轮存在需要停机进行精度检测,或者经过粗切半精加工工艺后,脱离机床进行其他工艺加工,比如淬火或其他工艺后,齿轮需要进行再次装夹,此时滚刀与工件必须对准(被加工工件与滚刀齿槽啮合),即二次对齿。

我国传统的滚齿机二对齿是靠工人的经验,目测确定工件和工件进行对中,受人为因素较大,依赖于工人的经验和熟练度,远不能满足对高精度、高效率制造的需求。随着社会的发展,后来演变为使用接触式测头进行二次对齿,即用测头分别对齿轮左齿面和右齿面进行碰触,采集信号后进行角度计算,然后与系统进行交互,工作台转台进行回转一半的角度,即为工件齿槽中心,然而此种对齿方法误差比较大,工件齿轮的每个齿形或齿槽都存在一定程度误差,只对其中的一个齿槽进行测量,会有很大的误差存在,进而会影响随后的加工精度。

本文论述的滚齿机二次对齿装置,结构简单、可操作性强、精度高、能实现自动二次对齿,很大程度提高了齿轮的加工效率,也提高了齿轮的加工精度。

02 对齿装置工作原理及结构

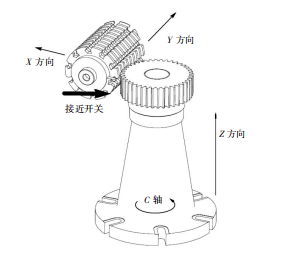

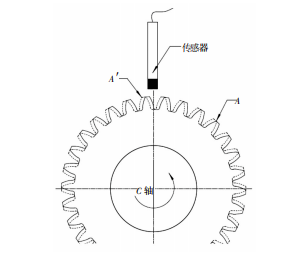

在实现二次对齿的过程中,选择非接触式传感器,使传感器正对齿形方向,工作转台 C 轴匀速转动,传感器发出脉冲信号,对齿轮齿棱位置进行记录,然后利用所采集的数据,进行齿轮位置计算,对工件转台 C 轴进行位置偏移操作。在检测不同大小工件时,可以对 X 方向进行调整,使传感器接近或者远离工件。在根据不同工件更换不同高度工装时,可以利用 Z 方向行程调整传感器的高度。在滚齿加工时,传感器需要退出加工区域,可以借助 Y 方向行程及气缸自身行程进行退出,如图 1 所示。

图 1 对齿装置工作原理

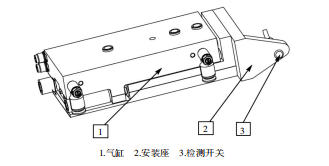

二次对齿装置结构主要由气缸和感应式传感器组成,气缸可以配置两个行程开关、压力传感器、单向节流阀等,使运动位置更加精确,结构如图 2 所示。气缸的形成、重复定位精度,感应式传感器感应距离及感应曲线需要根据具体的加工工件尺寸来进行设置选择。

图 2 对齿装置结构

03 二次对齿实现过程

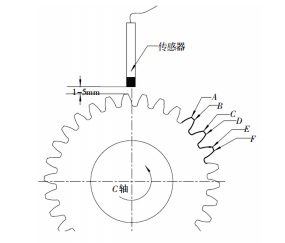

(1)工件在第一次进行对齿时,首先调整信号传感器能检测到工件的有效位置,一般有效范围为 1 ~ 5 mm 之内,具体感应距离需依据检测开关类型而定,如图 3 所示。

图 3 对齿装置检测原理

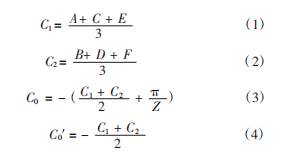

(2)增量回转工件轴 C 轴,借助传感器记录工件通过传感器时 C 轴坐标位置。分别记录齿轮齿楞的上升沿位置(A、C、E),记录齿轮齿楞的下降沿位置 (B、D、F),需要去除掉开始和结束时不完整的齿的位置值数据,一般选择多个位置值平均计算(由于开关量记录数据一般为绝对值数据,所以位置数须为奇数),由此可以消除由于齿形或者齿槽误差带来的对齿误差。上升沿平均位置为 C1,下降沿平均位置为 C2,齿轮齿数为 Z0 通过齿数,上升沿平均值,下降沿平均值,可以计算出某一个有效的齿轮齿槽有效回转值 C0,也可以计算得出齿轮齿顶有效回转值 C0′ 。

(3)对工件轴进行回转偏移-C0 位置值,如图 4 所示,虚线齿形为经过旋转之后的假设齿形。运动由 A 到 A′,此时,工件已经旋转至齿槽中心位置。如果设计需要回转至齿顶位置,亦可通过步骤(2)中公式(4),齿槽与齿顶关系,计算出回转到齿顶位置的角度值。

图 4 对齿回转图示

(4)调整窜刀轴方向滚刀位置。通过使用手轮调整滚齿机窜刀轴,使滚刀和工件啮合,如图 5 所示。有些机床并不具有窜刀轴,对于没有窜刀轴的机床,则可以通过手轮调整工件轴,使滚到与工件进行啮合,并将旋转的位置补偿到 C0 值里面。

图 5 滚刀与工件啮合

(5)使用自动相位同步功能,开始滚齿加工。系统具备自动相位同步功能,主轴旋转时,工件轴同步旋转。若系统无自动相位同步功能,由于伺服会存在延迟,会有跟随误差存在,此误差会随着主轴转速的变化而变化,一般可以通过试切后在 C0 坐标位置进行补偿。

对于批量生产的工件来说,完成第一次对齿之后,后续批量加工生产,只需对后处理系统执行步骤(2)、(3)、(5),即可完成一次对齿。

特别要说明的是,齿轮工件的齿顶位置信息是通过非接触传感器对齿轮上升沿以及下降沿采集的,因此会存在位置偏差,对于此位置偏差,在步骤(4)窜刀时进行消除。

04 应用情况

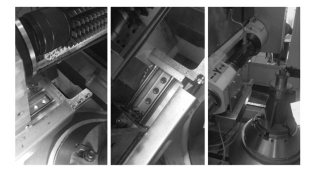

此种对齿装置的设计,广泛应用于本公司自主研发的产品 YK3132 数控滚齿机,YK3126 数控滚齿机等精密数控机床,如图 6 所示。该对齿装置工作稳定可靠,几乎能满足目前所有客户所加工零件的需求,客户反馈良好。

图 6 对齿装置现场应用

05 结语

本文从二次对齿的应用需求入手,对比分析了传统二次对齿方法及现代二次对齿方法的优缺点, 找出影响二次对齿技术的关键因素,得出本文论述的方法,并对二次对齿技术的实现过程进行了详细说明。二次对齿技术的广泛应用,不仅提高了滚齿机加工的精度以及加工效率,也为后续进行生产线制造智能打好基础。

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯