时间:2022-03-21来源:

0 前言

随着科学技术和智能化的发展,齿轮业的竞争也会越演越烈。国内外的硬齿面齿轮,主要以渗碳或者碳氮共渗后淬火的硬齿面齿轮。渗碳淬火齿轮拥有高的承载能力和长的使用寿命等其它工艺无法替代的优点。依据文献[1]的说明分析,目前热处理新工艺的发展趋势为提高加工效率、降低能源消耗、降低污染排放量最终实现绿色环保以及智能化的发展方向。2016年7月22日至25日中国机械工程学会热处理分会在甘肃兰州召开了以“绿色、精密、智能热处理”为会议主题的活动周。这说明热处理未来的发展目标必然是热处理的智能化。在欧美、日本等国家也曾提出在未来热处理行业实现计算机模拟的生产化工作。由于热处理工艺周期长、工艺过程复杂且很多影响因素无法采用传统的方式进行实际测量。因此,上世纪60年代末有限元分析开始对热处理工艺进行模拟,随后迅速发展壮大。

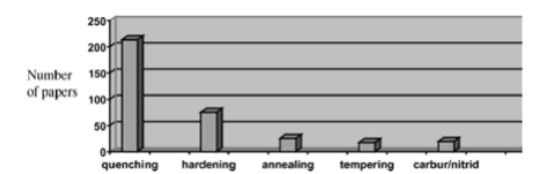

图1 1976年至2001年有限元热处理方面论文数量统计

Fig. 1 1976-2001 in FEA the number of papers on heat treatment

文献使用柱状图(图1)统计分析了在1976年至2001年的25年间热处理不同工艺种类及相对应的论文发表数量。有限元分析可以实现对某个变量的控制进而研究整个热处理过程,同时大大缩短了整个工艺的研发时间,节约了研发成本,降低了污染物的排放。

1 试验简介

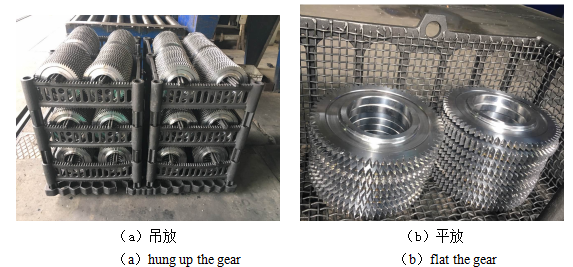

试验采用20CrMnTi渗碳淬火工艺的齿轮,齿轮渗碳后淬火的目的是增加齿轮表面硬度,同时使齿轮表面产生增加疲劳强度的压应力。淬火冷却过程中的组织转变根据工件的有效厚度都会在工件浸入淬火介质的十几秒或几十秒内完成。为了方便对比研究,本文选取两种装炉方式:吊放料架和平放料筐。具体的装炉方式详见图2。

图2 装炉方式

Fig. 2 gear carburized furnace drawing

2 带相变耦合温度场的计算

渗碳后的齿轮必须经过淬火工艺处理,在淬火冷却的过程中会发生奥氏体向马氏体的转变过程。相变分析就要考虑材料的相变潜热。潜热通常采用材料热焓进行计入。热焓随着温度的变化而变化。在材料各向同性的假设下,温度场T可以表示为空间坐标(x、y、z)和时间τ的函数,可以采用(1)的公式表达:

式中:T:为齿轮某点的瞬时温度;

( ):为某点的笛卡尔坐标;

):为某点的笛卡尔坐标;

t:为时间。

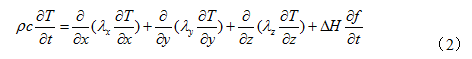

得到带有相变的温度场控制方程为:

式中: :为材料密度;

:为材料密度;![]()

c:为材料比热容; ![]()

T:为温度场分布函数;

:相变焓值;

:相变焓值;![]()

f:为组织的相变量分数;

为

为 方向上的导热系数,在材料各向同性的假设下

方向上的导热系数,在材料各向同性的假设下 。

。

3 边界条件设定

网格划分结束后就进入边界条件的限定,在热处理的数值分析方面,边界条件通常为工件与周围介质(淬火油)的热交换状况。在齿轮淬火冷却过程中,时时刻刻发生着对流换热。根据能量守恒定律有:

式中:![]()

:为齿轮材料的导热系数

:为齿轮材料的导热系数

Tw:为齿轮表面温度

Tc:为淬火油的温度

H:为对流换热系数![]()

s:为换热边界。

此即为对流换热的边界条件。

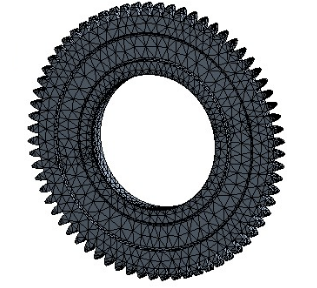

4 淬火过程有限元分析

由于该齿轮结构对称度高,可以选择自由划分网格的形式进行网格划分。该网格详见图3。

图3 齿轮网格

Fig. 3. The gear mesh

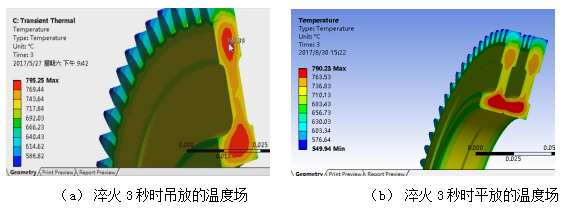

齿轮渗碳后的淬火温度为830℃,淬火油温度120℃。为了方便研究本文选取3秒、10秒和30秒时淬火的不同时刻的温度场云图进行分析对比。3秒、10秒和30秒的温度场云图详见4~6。

图4 平放和吊放渗碳齿轮淬火3秒温度云图

Fig. 4 The temperature field of the different furnace mode at 3s

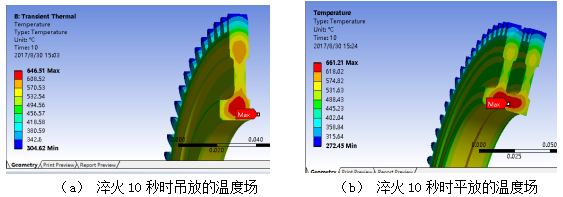

图5 平放和吊放渗碳齿轮淬火10秒温度云图

Fig. 5 The temperature field of the different furnace mode at 10s

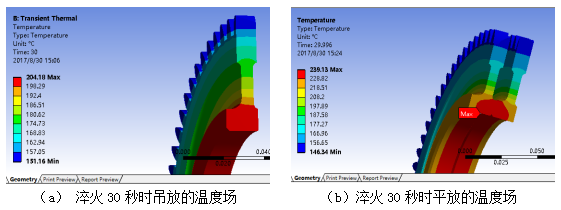

图6 平放和吊放渗碳齿轮淬火30秒温度云图

Fig. 6 The temperature field of the different furnace mode at 30s

从3秒的温度场云图可以看出此时的最高温度是795.25℃发生在齿轮轮毂中间部位。最低温度在轮齿的齿顶位置,温度为588.82℃。渗碳齿轮在淬火冷却初期,其各部位都迅速冷却,不同部位内、外温差较大。从平放装炉的齿轮和吊放装炉的齿轮的各时间点温度云图中的最高温度和最低温度差值可知:吊放装炉齿轮在3秒时最高温度与最低温度的温差为207℃,10秒时的最高温度与最低温度的温差为342℃,30秒时最高温度与最低温度的温差为153℃。平放装炉齿轮在3秒时最高温度与最低温度的温差为240℃,10秒时的最高温度与最低温度的温差为389℃,30秒时最高温度与最低温度的温差为93℃。从这种最高温度和最低温度的温差变化情况可以得到:最高温度与最低温度件的温差变化大致符合抛物线型变化,冷却开始阶段逐渐升高,在某一时刻会出现这种温差的峰值随后逐渐减小。从云图可以看出轮齿部分冷却速度远比齿轮的轮毂快,这也与齿轮的实际淬火情况相符。渗碳齿轮随着在淬火油中浸放时间的延长,齿轮内外的冷却速度也渐渐下降。从两种装炉方式的不同时刻淬火温度场云图可以看出平放装炉方式较吊放装炉的齿轮冷却速度慢一些,这与工件间距和淬火时是否有利于淬火油的流通有关。这也与实际情况相符。在平放装炉和吊放装炉的情况下,温度场最高点与最低点的冷却速度曲线见图7[5]。

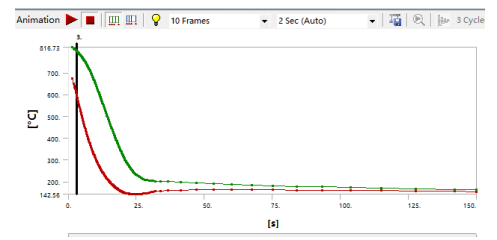

(a) 吊放时的淬火冷却速度曲线

(a) The quenching cooling speed curve of hoisting

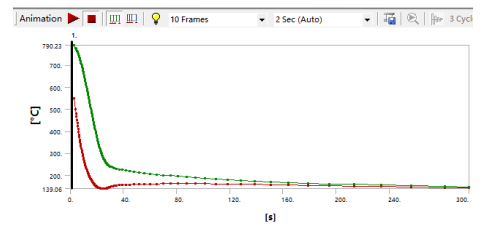

(b) 平放时的淬火冷却速度曲线

图7 不同装炉方式下齿轮淬火冷却速度曲线

Fig. 7 The quenching and cooling rate curve of gear under different furnace

从上图的不同装炉方式下齿轮淬火冷却速度曲线可以明显的看出,淬火初期冷却速度快,约接近淬火油温冷却速度越慢。而且,吊放齿轮的冷却曲线斜率明显比平放齿轮的冷却曲线斜率要大。虽然此过程不能实际测量,但是从齿轮淬火时的淬火油的最高温度和恢复到淬火前油温(120℃)的时间可以得到证实。从不同装炉方式齿轮的淬火时入油油温的最高值和恢复油温至淬火油的设定温度120℃的时间进行判断。从实际生产中装同等重量的齿轮,吊放和平放装炉淬火油达到的最高温度值基本相同,但是从最高温度恢复至设定值120℃看平放装炉的齿轮比吊放装炉的齿轮要慢。

结论

从上述分析过程可知,齿轮在淬火过程中不同装炉方式、不同部位的冷却情况,这是传统方式无法测量的。通过上述对齿轮淬火温度场的有限元分析,可以进一步分析此过程的应力场和应变场,以控制和掌握不同工件或同一工件不同装炉方式的轮齿的变形趋势。以实现合理的预留加工磨量,降低材料和生产加工成本的目的。

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯