时间:2022-03-16来源:

一. 海洋平台的发展

1.1 海洋平台的发展概况

随着社会的发展和科学技术的进步,人类社会对于能源的需求日益加大。当陆上油气资源经过长期大规模的开发之后,世界范围的油气勘探与开发转向资源丰富的的占地球表面71%左右的辽阔海洋,并逐步形成投资高、风险大并且高新技术密集的能源工业新领域,目前已有39个国家(或地区)从事近海石油开发,22个国家(或地区)从事近海天然气开发,我国海域辽阔,渤海、黄海、东海和南海具有油气勘探价值的面积约60万平方公里以上,即一半以上的海域拥有宝贵的石油。这是我国海上石油天然气开发的丰富资源基础,目前海洋石油已成为我国重要的原油生产基地。我国的海洋石油勘探开发历程起始于1957年,随着石油开发实现对外开放以来,我国海上石油开发进入高速发展期,勘探采集量逐年增长。在此形势下,海洋平台的研发和生产投入不断增加,海洋石油开发是一项涉及多种科学和工艺部门的综合工程,作为钻井采油和生活供应等多种用途的海洋平台结构复杂,特别与陆地结构相比,它处的海洋环境十分恶劣,海风、海浪、海冰和潮汐时时作用于结构,环境腐蚀和海生物附着都将导致平台结构件和整体抗力衰退,为使平台结构设计维护和安全提高到一个新的水平,经过各国投入巨资研究,解决关键科学问题,多种新型海洋平台应运而生,海上固定式平台经过几十年的发展,已达到了一个很高的水平。

二. 爬升齿轮

2.1 爬升齿轮作用

爬升系统是由大传动比齿轮减速器、齿轮齿条爬升机构、桩腿等部分组成。而爬升齿轮在整个爬升系统中作用尤为重要。当平台需提升时,桩腿支撑于海底,大传动比齿轮减速器在电机的带动下驱动爬升齿轮在桩腿上缓缓爬升,爬升齿轮相对于桩腿做上升运动进而带动平台提升,上升至预定位置停止工作并锁紧,下降过程与之相反。若平台浮于海平面,相对于平台上升过程,爬升齿轮同相运动可以实现桩腿提升过程,桩腿下降过程与之相反。由此可见爬升齿轮对于整个平台升降的同步性和平稳性起到了关键的作用。

2.2 爬升齿轮的重要意义

爬升齿轮是齿轮齿条式升降系统的关键部件,它的强度和承载力决定了平台的载荷,工作速度,使用年限等。爬升齿轮的受力主要是:平台从漂浮状态开始起升,到平台离开水面为止,一个小齿轮的受力情况是从空载逐渐加大,最后达到恒定负荷(平台自身及其附属物资的总重量),在运动过程中还受到恒定的外载荷。

三. 花键滚刀选用

3.1 爬升齿轮花键加工

虽然爬升齿轮为M=10 Z=45 a=30°的常规花键滚削加工,但由于材料为40CrNiMoA,调质硬度达到HB390,而且无法磨齿加工、加工后齿面精度要求较高,加工进度较为吃紧,故在滚花键加工时必须考虑到以下因素:

1)应根据加工表面的技术要求,确定加工方法和分几刀加工。

2)应选择既保证质量又能提高生产效率的滚花键刀具。

3)应考虑确保花键误差精度,改进工装装夹,缩短辅助时间。。

4)应增加设备加工,确保产品周期。

3.2 滚刀选择

现时滚刀基本可分为钨钢滚刀、钴高速钢滚刀、涂层滚刀、和粉末冶金滚刀。

(1)钨钢滚刀:一般只适用于硬度不高的常规材料,滚削转速偏慢、切削量较小,滚削高硬度材料时刀具耐磨性差,加工后花键极易产生上下锥度。虽然钨钢刀具成本相对较低,但根本不能满足爬升齿轮产品精度要求和生产周期紧的需要,所以从加工之初就坚决否定使用此种刀具。

(2)涂层滚刀:强度与韧性较好,具有表面硬度高、耐磨性好、化学性能稳定、耐热耐氧化、摩擦系数小,刀具使用寿命长等优点,切削速度能比钨钢刀提高20%-50%。精度能提高0.5-1级,但在实际加工中发现刀具一经磨损,涂层面上滚刀磨机床磨掉后,刀具硬度和耐磨性随之下降,如刀具要恢复到原先性能需再涂层且费用较高,则加工成本上升,所以通过自身多年工作经验的累积和对现今刀具材料发展的专研,我立刻提议使用粉末冶金刀具加工。

(3)粉末冶金滚刀:该刀具为金属粉末在特定温度下通过压制而成的成形刀具,具有表面高硬度、高耐磨性、高耐热性、使用寿命长、加工零件精度高等优点,各类机械性能全面超越涂层刀具,从目前使用中的实际情况看,相对涂层滚刀走刀数由原先3刀减至2刀加工完成,切削速度由20m/min提高到25m/min,走刀量由0.8mm/min提高到1.20mm/min,在合理、有效的滚削参数配合下,粉末冶金刀具在生产加工中效率全面发挥,经过半年使用下来效果很理想,特别是刀具磨损后经刃磨直接就能直接加工,经济效益相当明显。无论对于零件精度,生产进度,刀具成本都起到了“高精度、高效率、高可靠性”等优势。

四. 工装改进

4.1 改进工装的意义

提高生产效率是一项系统的工程,也就是从拿到加工图纸起到零件加工结束整个过程中,通过合理的运用调节、改善、衔接、改进、安排等方法,以最大限度的控制缩短加工时间,最终获得最大的生产效率。如通过对于工装进行合理的改进,在确保装夹精度的同时能简化装夹,从而能缩短生产加工中的辅助时间,在整个零件加工时间中辅助作为节点时间能被有效的精减,促进效率。这就是工装改进的意义所在。

4.2 工装改进及效果

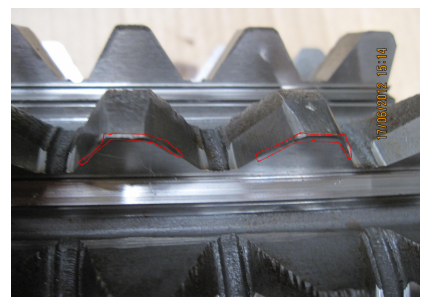

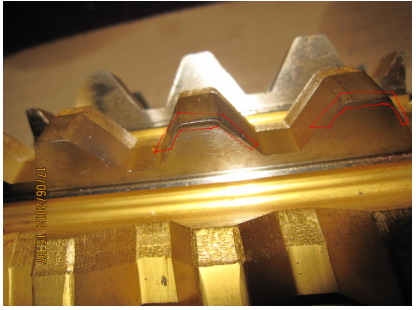

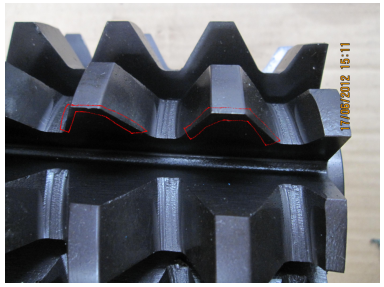

爬升齿轮通过对于刀具的合理选用,生产效率已经显著提高。但为使生产进度能有提前量,生产效率能更上一层楼,通过工作中对爬升齿轮花键加工整个过程进行观测和思考,决定从精减节点辅助时间入手,在不影响装夹精度的前提下,针对工装进行合理改进。原先方法:爬升齿轮装夹采用7块等高块垫于7齿下端面,然后将螺栓连接工作台面滑槽至齿槽中央,7根螺栓通过7块压板对于7齿上端面进行压紧,从而使整个爬升齿轮得到紧固。此方法当齿轮加工完毕进行拆卸时,位于下端面7块等高块极易移动倾倒,如再次装夹时台面和等高块两端面必须擦干净,再则7块压板拆装较费时间,还有俗话说三点确定一个平面,虽然7块等高块都经平磨加工精度较高,但在实际装夹中还是存在平面度缺陷。故在实践加工中此装夹速度慢、效率低、较繁琐、存在缺陷,影响生产效率及加工进程。改进方法:通过对于现场观测、分析与自身工作经验相结合,经过潜心专研,我决定对于垫块和压板的整体性进行改进和优化。首先制作两块经平磨加工的圈,一块内孔需大于∮360mm作为垫板固定与工作台面,装夹时爬升齿轮下端外圆穿过垫板内孔,保证7齿下断面与垫板上平面完全贴合。另一块内孔需大于∮535.92mm作为压板,装夹时穿过爬升齿轮上部外圆,紧贴与7齿上端面,再通过齿槽间螺栓进行紧固爬升齿轮整体。此套工装改进的优点在于(1)垫板与压板经平磨精度较高,对于装夹精度有可靠性。(2)拆装时,由于垫板固定于工作台面,再次装夹时只需将垫板上平面铁屑清理即可,用时较短,效率提升。(3)压板整体化,加紧过程简易化,辅助节点时间得到节省,生产进度提高效果明显。(4)改进和优化后装夹效率较原先方法提升27%。

五. 结语

对于刀具和工装方面科学的选用和改进,爬升齿轮的加工进度及生产效率已大大提高。通过对于爬升齿轮加工中所做的工作及自身专研和平时对于海工知识的了解,我认为中国未来海洋平台发展具有广阔的前景,但同时要通过科学的手段来提高平台技术的发展,必须以科学为主导脚踏实地的去做。

下一篇:汽车齿轮制造工艺的发展

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯