时间:2022-03-15来源:

引 言

汽车的生产制造涉及到零件、整车等上百家甚至上千家生产制造厂家,若在整车制造企业与零部件生产企业之间没有一个科学的专业化分工与协作的体系,没有一个有效地竞争与合作的协调机制,汽车工业的整体发展必然是低速度和低质量的。目前,世界零部件企业则趋向于集成化、模块化、系统化地与整车厂商进行配套。我国如何在有限的保护期内充分运用规则,将汽车零部件行业做强、做大,不仅关系到我们能否跟上世界汽车零部件行业的发展节奏,而且关系到我国汽车产业的发展前景。

本文通过文献分析法对我国汽车零部件行业的现状及发展分析进行研究,绪论说明本论文的研究背景及发展汽车零部件行业的重要性。通过对国外几个具体国家汽车零部件行业现状的分析总结出国外汽车零部件行业的现状。结合国内外汽车零部件现状来分析我国汽车零部件行业存在的问题。根据前文总结的我国汽车零部件行业的现状及新能源汽车发展趋势,针对我国汽车零部行业存在的问题,对我国汽车零部件行业的发展提出一些合理的建议和策略。

从汽车产品的角度,凡构成汽车整车的系统组件、系统、总成、部件、零件及其它相关件均称之为汽车零部件;有时把总成、系统及系统组件统称为系统,即指具有特定功能,能够独立安装与使用的组合件,如座椅系统、汽车内部系统等;汽车零部件是对整车而言的,所有的汽车零部件一般经过冲压、焊接、油漆、整车装配四大工艺过程后即成为汽车整车,因此从工艺流程的角度说,整个汽车生产过程就是汽车零部件的生产过程加上汽车零部件经过四大工艺成为汽车整车的过程。

按传统的概念,凡是最终产品为汽车整车的企业称之为汽车整车企业,最终产品不是汽车整车的以汽车零部件为主导产品的企业称之为汽车零部件企业。但从汽车零部件的概念定义出发,所谓的汽车整车企业同时也是零部件企业。但从汽车零部件的概念定义出发,所谓的汽车整车企业应同时也是汽车零部件企业,因为整车生产企业一般从事相当比例的汽车零部件生产,即使是纯组装整车的企业,实际上是从事汽车零部件的总装配,这样的整车企业是汽车整车企业的一种特殊形态,同样也是汽车零部件企业的一种特殊形态。

纵观汽车工业发展史,零部件工业的发展始终处于重中之重的地位。从某种意义上说,一国的汽车零部件工业水平决定了该国的汽车工业水平。一辆汽车是由成千上万的零部件组成的。因此汽车零部件的重要性是不言而喻的。一辆汽车要在市场上具有较强的竞争力,更离不开技术先进、性能优异的汽车零部件。在汽车制造行业面临日益严苛的法规要求和能源紧缺的情况下,安全、排放、节能等方面相关零部件的作用更是至关重要。根据国务院发展研究中心产业经济研究部对中国市场需求总量的最新预测,国内汽车保有量 2010年达到5669万辆,2020年将达到13103万辆。按照国际运行的标准,汽车行业整车与零部件规模比例应为1∶1.7,由此可以推算,汽车零部件产业的空间很大。正是这些诱人的数字,令所有零部件厂商趋之若鹜,同时也加大了零部件行业的竞争压力。在巨大的诱惑面前,国内不仅出现了大大小小的零部件工厂和产业基地,国际零部件巨头也开始加速进军中国的步伐。博世、德尔福、伟世通等跨国汽车零部件巨头已经在中国站稳脚跟,它们以不足国内汽车零部件企业总数1%的企业,占据了中国15%的市场份额。

截至2005年,全球排名前100位的零部件供应商中至少有70%以上都在中国开展业务,在华进行汽车零部件生产的外商独资或合资的企业达到1200多家。越来越多的汽车零部件跨国集团选择在中国建立其亚太地区总部,更严酷的竞争已经来到中国汽车零部件企业的家门口。国际零部件厂商开始大规模在中国零部件市场攻城掠地,而缺乏技术优势的国内零部件企业,只有拿着“低劳动力成本”这惟一的“挡箭牌”节节败退,根本无力抗衡国际零部件“列强”的“入侵”。在国际零部件企业的强势“攻击”下,零部件利润大幅下滑,拥有技术的企业还能保持一定的利润额度,而仅靠低劳动力成本的企业则举步维艰。如何提升中国汽车零部件产业的发展优势,是我国汽车零部件产业发展的关键,也是我国汽车产业发展的关键,同时也是促进我国经济和社会持续发展、快速、稳定发展的关键。并以此推动增强我国汽车零部件产业发展乃至整个国家的发展优势。本文拟从总结我国汽车零部件工业的发展历程出发,分析其现状,同时跟踪国外汽车零部件工业发展的新趋势、新特点,构想我国汽车零部件工业发展的方向和途径,并以此推动增强我国汽车零部件产业发展乃至整个国家的发展优势。

国外汽车零部件行业现状

国外汽车零部件行业发展历程

美、德、法、英、意、日、韩和巴西等国汽车零部件工业发展的历程表明,汽车零部件工业是随着汽车工业发展逐步成长起来的。汽车工业带动了汽车零部件工业的发展,而发达的汽车零部件工业又极大地推进了汽车工业飞速发展。美、德、法、英、意等国,在发展汽车工业的过程中,各汽车集团内外都建设了一系列零部件企业,零部件生产规模不断扩大,生产及技术水平不断提高,逐渐形成了强大的汽车零部件工业。

据统计,全球100家最大的汽车零部件供应商,年销售额合计达到5000亿美元。其中,有97家企业的年销售额超过10亿美元,是名符其实的“小型巨人”。世界汽车零部件工业50强中,前17名企业的年销售额均超过100亿美元,前4名的企业年销售额均超过200亿美元。

当前,世界汽车零部件产业仍主要集中于欧、美、日等地区和国家。尤其是在欧洲,汽车零部件产业在整个工业部门当中,具有举足轻重的地位。据统计,2007年欧盟15国汽车零部件工业总产值占这些国家工业总产值的比例接近15%。

日本在发展汽车工业初期,零部件基础比较差,零部件工业是在其汽车工业发展过程中逐步发展并壮大起来的,汽车零部件工业已成为日本的重要产业之一。韩国和巴西汽车零部件工业发展的情况比较类似,与日本相比,韩国发展汽车工业初期的零部件基础更弱,只能靠进口零部件组装汽车,后来才逐步得到发展。巴西在发展汽车工业初期基本上没有零部件工业,零部件工业是通过与国外公司合作过程中,一边组装汽车一边发展起来的。

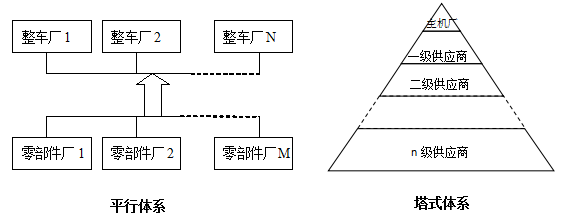

由于各国的汽车零部件工业发展时机、政策、环境等的不同,结果也不同。归纳起来,世界汽车零部件产业与整车企业基本形成两种生产供应体系,一种是以欧盟、美国为代表的平行体系,一种是以日本、韩国为代表的塔式体系。如图所示。

平行体系

在欧美等国家,汽车整车制造厂与零部件厂之间,均可独立平行发展,没有明确的制约关系。零部件可以独立开发产品,可以为这个主机厂配套,也可以为那个主机厂配套,其发展的主要动力来自市场需求。

塔式体系

在日韩国家中,主机厂与零部件厂之间关系较为紧密,一般主机厂只联系一级供货商,与一级供货商有明确的配套制约关系;一级配套商再与二级配套商有协作配套关系,二级再与三级,一般都有四级甚至五级配套供应关系。厂家数量逐级增多,形成塔式结构。

图 世界汽车零部件产业与整车企业形成的两种生产供应体系

从目前的发展来看,这两种体系同时存在,内部化的边际费用不断呈上升趋势,也促使了整车企业与零部件企业之间的剥离和相互独立。

国外汽车零部件行业发展经验

德国的契约自由

德国是现代汽车的发祥地,是生产汽车历史最悠久的国家。自从1886年卡尔本茨发明第一辆汽车至今,德国的汽车工业已经走过了120多年的发展历程。回顾这120多年的历史,德国汽车工业的发展也和世界其他国家一样,经历了“发明实验”、“不断完善”、“迅速发展”和“高科技广泛应用”这样四个阶段。

欧洲以德国为代表,汽车公司与汽车零部件厂保持相互自由的企业关系,其汽车零部件的采购完全自由,不受汽车零部件厂的任何制约。整车企业与零部件企业之间保持相互独立的契约关系,各自独立自由的发展,整车企业可以用图纸向零部件企业招标,促使零部件企业按图纸进行生产;同时零部件企业也可以自主开发新产品供整车企业选择,实现各自的发展,并在竞争中推动汽车行业的发展。

美国的独立经营

美国的汽车零部件发展模式与欧洲基本相同。在美国,汽车零部件和配件是一个巨大的行业,参与该行业有3500多家公司,其雇员达57.7万人,年创收达1000亿美元以上。然而多年来,美国整车厂与零部件厂的责任分明,两者之间没有形成亲密的伙伴关系。美国以这种自由选择方式,使汽车零部件企业争得了与整车企业完全平等的地位。这种方式促进了汽车零部件企业自由的市场竞争,摆脱了整车企业的牵制,与此同时也使汽车零部件企业抛弃了销售的依赖性,必须时时为产品找出路,从而迫使汽车零部件企业尽力发展和提高自己的产品技术水平。

美国的配套厂合并道路堪称经典之作,通用把自己的零部件自配企业拿出来,搞了一个德尔福,独立出来之后又成为零部件业最大的厂商;福特如出一辙分出来的威斯蒂安也紧随其后。两家的年销售额近500亿美元,一直雄踞零部件业前两位。前50家跨国的大型零部件企业,美国就有19家,完全能满足全球大部份汽车制造商的需求。美国的这些零部件企业按照“平行式”进行独立经营。经过百年的发展,美国汽车产业奠定并巩固了世界头号汽车大国的地位,一直代表着世界汽车产业的主流,这种趋势甚至延续到21世纪的今天。

日本的金字塔式

日本汽车零部件企业较多,规模不一,是一个庞大的工业部门,为了把庞大的汽车零部件工业组织起来,日本采取了多层次的转包体制。通过这种组织形式,各主要汽车公司逐渐形成了自己的系统零部件供应体系和广泛的协作网。汽车零部件企业加入主要汽车公司的协作网后可以得到长期稳定的订货。反之,各大汽车公司也希望众多的零部件厂能够长期稳定供货,从而构成了双向垄断的模式。在日本,各大汽车公司对其供应体系中的汽车零部件厂都尽量做到资金和技术上的支持。

战后日本提出制造行业的“振兴计划”,在汽车产业内,只对实力排在前三名的企业提供资金和政策援助,通过对发展汽车及其零部件行业进行统一计划,着力培养一批有竞争力的企业,再向下延伸。日本的制造商大都与零部件商进行“行会式”的联系,比如丰田和一级零部件商组织有“协丰会”,和二级零部件商组织有“精丰会”,一层层的配套企业各司其职,有点儿像金字塔,因此称其为金字塔式。

韩国的质价平衡

随着外资企业的扶持和帮助,韩国中小型公司逐步走出困境并大大提高了产品质量。韩国的汽车工业发展历史虽然不长,但发展速度却很快。1962年时,韩国生产汽车还不到2000辆,到2011年生产汽车已经达到465.8万辆,成为世界第5位汽车生产大国。反观主要竞争对手日本,因为成本过高,日产汽车零部件在价格方面根本无法与韩国厂商抗衡;而中国方面虽然产品价格具有较大优势,但在零件设计及性能方面却要逊色韩产零部件。因此,韩国在日本的高质高价和中国低价低质之间找到了一个完美的平衡点。韩国汽车零部件行业发展迅猛的另一大原因就是国内汽车制造商近期表现坚挺。现代与起亚等这些韩国本土汽车制造商为坚实后盾,本国的汽车零部件制造行业才能表现得如此出色。

我国汽车零部件行业现状及存在问题

我国汽车零部件行业发展历程

我国汽车零部件工业从仿制进口汽车维修配件起步,伴随着汽车工业的产生、发展而逐步建立,其规模、技术进步程度与汽车工业的发展紧密相关,相互促进,相互制约。1980年,我国汽车产量为22.2万辆,居世界第20位,2011年产量达1841.9万辆,居世界第一位,而汽车零部件工业也走过了一条从无到有、从小到大、从弱到强的发展之路,大致经历了以下三个阶段。

第一个阶段,1957年以前,这一阶段主要是仿制国外汽车的维修配件。所谓零部件工业不过是一些修理进口汽车的作坊而已,由汽车修理起步,逐步开始制造汽车配件。据记载,1912年上海宝昌号(上海活塞厂前身)成立,以修理马车为主,检修汽车为辅,后发展成为汽车零部件制造厂。解放初期,我国汽车零部件工业由于多从手工作坊起家,设备简陋,工艺落后,产量少,规模小,质量不稳定。

第二个阶段,1957年~1978年,这是我国汽车工业初步发展的时期。随着新中国第一辆国产车的诞生及1956年一汽的建成和1969年二汽的建设,我国经历了第一次“汽车热”,一些有一定实力和规模的汽车配件厂先后转产汽车,原有的汽车零部件生产厂既为汽车主机厂配套,又为汽车维修服务,其工厂布局、产品结构、生产能力都无法满足汽车生产的需要,国家开始着手调整。这一时期的汽车零部件工业在汽车工业的推动下得到初步发展。

第三个阶段,1978年至今,汽车零部件工业在产品、产量、科研、技术、生产规模等方面都取得全面发展。围绕一汽、二汽、北京、上海、广州、天津等地整机、整车的引进和开发,汽车零部件工业进行了大规模技术改造,并相继引进国外先进技术及生产、检测设备,一大批成果丰硕、技术力量雄厚、产品配套能力较强的厂家陆续成为汽车零部件业的重点企业,支撑着汽车工业的发展。这期间,各大汽车集团内部零部件专业厂也得到了壮大。进人21世纪,我国对为汽车配套的零部件企业进行技术改造和技术引进,逐步建立起为汽车配套的零部件体系,使零部件工业实力逐步增强。我国汽车工业由“中、小学水平”走向“大学水平”,零部件工业落后局面有了一定改观。

国内外汽车零部件行业现状分析

国内外汽车零部件行业现状的纵向比较

从产品质量水平看,我国汽车零部件的质量有了质的飞跃。这种总体质量的提高,不仅来自于最近几年德尔福、博世、TRW(美国天合公司)、戴纳和西门子公司等世界知名汽车零部件跨国集团大量进入中国创办独资、合资企业,以及其它上千家外资企业进入中国汽车零部件生产领域;同时,也与国有企业、集体企业以及民营企业从汽车工业发达国家大量引进先进的技术开发手段、加工设备、检测设备、质量认证体系,以及管理软件分不开。质量水平的提高带动了中国汽车零部件行业的整体水平的提高。

汽车零部件行业整体水平的提高还表现在对引进轿车的配套能力大大加强。2000年广州“雅阁”、上海“帕萨特”的国产化率水平均已达到了60%。同时,在2000年下线的产品中,沈阳华晨的“中华”、上海通用的“赛欧”以及天津的“夏利 2000”等车型的国产化率也都在40%以上,有些车型达到60%或更高。

整体水平的提高还反映在中国汽车零部件出口业务的大幅增加。在上世纪80年代,我国汽车零部件出口还几乎为零,发展到21世纪初,汽车零部件出口已约达1000亿美元,不得不说成绩是巨大的。

国内外汽车零部件行业现状的横向比较

(1)数量上的差距

2011年,全球最大100家汽车零部件配套企业中,第一位为博世公司,其汽车配套零部件全球销售额为680亿美元。而我国第一位零部件供应商万向集团2011年的总销售额为180亿人民币,约合28亿美元。相比之下不难看出,我国汽车零部件行业与全球汽车零部件行业存在着不是一个数量级上的差距。

(2)产品技术水平上的差距

如果以高科技含量电子控制产品的销售额进行比较,我国汽车零部件行业与世界汽车零部件行业间存在的差距更为触目惊心。在我国居销售额前5位的汽车零部件企业中,其产品列于第一类的为轿车前悬架和后桥产品;其次为汽车万向节、传动轴和轴承;第三为轿车手动变速器;第四为微型汽车发动机;第五为轿车仪表板和转向盘。这些产品的技术含量均为20世纪80年代的水平,且根本不含电子控制技术。而全球百家最大汽车零部件企业的产品都已是21世纪的新产品。其中包括发动机管理系统、热系统、安全系统、电控悬架、电子线束、电子元件(如传感器、ECU)、电控制动系统(ABS、TCS等)。这些公司生产的大量的常规产品,例如内饰、座椅、轮胎以及灯具等,其技术含量也代表了全球的最高的水平。

(3)研制开发能力上的差距

从现有的研发能力及发展趋势看,我国汽车零部件行业与全球汽车零部件百强企业的差距巨大,同时距离还在进一步拉大。以1993年美国克林顿政府组织的“PNGV(Partnership for New Generation of Vehicles)计划”的实施情况为例,目前,美国已经步欧、日之后将百公里油耗3L汽车研制成功,并在乘坐空间和安全性等方面青出于蓝而胜于蓝,在燃料电池的研制上也取得了巨大成果,目前已处于使用临界状态。在2000年元月举办的北美国际车展中,通用公司的“precept”和福特公司的“prodigy”都已亮相。同时,在这次展会上所显示的汽车最新装备的功能,无不是由电子控制技术来完成的。相比之下,国内最新一轮引进的轿车,其装备不仅仅是上世纪90年代中后期的产品,且绝大部分关键零部件并未完成国产化。目前,发动机部分国产化所占比率仅为25%~60%;自动变速器部分则为零;前后桥部分为20%~60%;空调部分也只为40%。在汽车电子化、数字化和汽车设计微机化将要为传统汽车工业技术的概念圈上句号的时候,我国对传统汽车工业的全部技术都尚未全部掌握,这种反差不能不说是巨大的。

(4)生产供应方式方面的差距

世界上汽车零部件产品的生产供应方式已发生革命性的变化。在1999年SAE(Society of Automotive Engineers)年会上,德尔福、博世、维斯顿向生产和供应的传统模式提出了具有划时代意义的挑战,这也是汽车装配行业的一场革命。组建模块化及“即装即到”装配概念的推广,对提高汽车工业的运作效率、降低生产成本、提高市场竞争力产生了积极的影响。

这种生产方式在一些汽车零件供应商和汽车制造商之间得以运用。例如,1998年美国阿拉巴马州生产的“奔驰”M级SUV车驾驶舱就是以模块化的方式供应的。由德尔福公司将来自6个国家35家供应商的140种零部件组成不同需求的各型驾驶舱供应制造商,从接订单到送到安装位置,时间为120分钟。目前,我国汽车零部件行业小规模的模块化供应方式已在一些企业开始运用,模块化供应方式在我国处于起步阶段。

(5)配套关系上的差距

在汽车零部件企业与汽车制造商的配套关系上,国内外企业也有根本的差别。在国外,汽车制造商与OEM(Original Equipment Manufacturer)企业的关系完全是按市场经济的规律进行运作。这取决于两者目标的一致性,即市场最大化和利润最大化。在这种前提下,只要价格可以、技术标准达标、质量可靠、服务到位,两者的合作即可成交。而在我国则往往要受到隶属关系、地区分割等因素的影响。导致各地区、各大集团都有自己的汽车零部件配套企业群,使汽车零部件企业“散乱差”现象至今依然没有太大的改变。

在目前我国汽车整车企业和汽车零部件企业的这种组织模式下,跨地区、跨集团间的企业兼并、资产重组、上规模、上档次,也必然成为一句空话。同时,由于这种规模和观念上的巨大落差,必然造成中外汽车零部件技术水平、产品成本、产品质量以及服务网络等方面的差距进一步扩大。

我国汽车零部件行业存在的问题

投资力度小,研发能力差

我国汽车工业一个重要问题便是我国各地区在汽车工业发展中,都主要重视整车的生产,零部件投资严重不足。根据国际汽车产业的发展经验,零部件投资与整车投资比例达到1:1左右比较恰当,而我国零部件投资占汽车行业总投资的比例“六五”期间为35.8%,“七五”期间为33%,“八五”前4年为29.04%。我国汽车零部件工业投资严重不足已成为阻碍我国汽车工业健康发展的一个不可忽视的因素。同时,小规模分散发展。根据国际经验,汽车整车的最低经济规模为30万辆左右,而我国在1994年的122家整车生产企业中生产规模超过10万辆的只有东风汽车公司、一汽集团公司、天津汽车工业公司和上海大众汽车公司4家,三大汽车公司的生产集中度由80年代初的58%下降到33.2%。而我国的汽车零部件尚未形成独立产业,绝大部分都依附于各地整车企业,因而零部件工业也是小规模、分散化发展,产品研发能力难以适应技术发展的需要。研发能力是零部件企业最重要的核心竞争力之一,国际零部件供应商十分重视研发能力的建设和投入,如韩国万都、德国贝洱每年在研发上的投入都达到销售收入的6%~7%,同时也具备一套科学、完善的研发体系。尽管我国部分企业参照国际标准建立了试验室,拥有比较齐全的试验设备,但大多数试验装备未能很好地发挥作用,还停留在适应性研发的水平。

企业间缺乏互惠合作和通用标准

长期以来,我国汽车及零部件工业由于条块和集团的分割,各企业从本地、本部门、本集团、本车型出发,各自为战,自成体系,彼此之间竞争多于合作,各地都称打“中华牌”,但在实际操作上却更强调地方配套、集团配套,很少有全国盘棋的全局思想。这样竞争带来的结果必然是低水平的重复建设,不利于零部件大市场的发育和技术水平的提高。

一部整车的设计都需要成千上万种零部件来组合而成,而不同的车型又往往对应不同的零部件,但其中大部分的零部件并不承载技术特色,也不体现性能差异,这些产品应尽可能地标准化,实现全行业通用或同一领域跨公司通用,以获取规模效应。以发动机为例,中国汽车零部件第一品牌———玉林柴油机厂(下称玉柴)生产的柴油机在用的有1000多种机型,常用的也有200多种,而事实上,玉柴柴油机销量(2003年为13万台)仅占中国总量的4%;其他几个主流柴油机制造商的机型也各不相同。发动机所对应的零部件种类之繁多,可见一斑。不仅如此,同一公司内部不同产品线之间的零部件通用率也很低,玉柴的6105系列与6112系列(同为6缸机)就几乎没有什么零部件可以通用,4110与4112系列同为轻型4缸机,也没有多少零部件可以通用。光是发动机中普遍使用的一种外围件——发电机,全国范围内就有上万种产品,其他零部件如转向泵、飞轮壳也有几千种。

中国汽车零部件标准化问题由来已久。目前,除了螺钉、轴承、紧固件等少量产品拥有国家标准以外,我国大部分零部件还没有统一的标准。零部件标准的严重缺失带来的直接影响是整车的质量稳定无法得到保证。同时,这对于整个行业发展而言也将带来诸多不利影响。同一个零部件缺乏标准,导致零部件供应商为了应对不同整车厂需求,需要备有众多标准的产品,大大加大管理成本,给实现精益生产带来工作难度,同时还阻碍了在国内市场的自由流转和推广。

配套关系单一,产业结构不合理

中国汽车产业存在欧、美、日、韩、自主等多种生产体,没有主导的生产体系、不同的生产体系都有各自的配套供应商体系,这就导致零部件供应体系严重分割。欧美系的整车企业与零部件供应商之间是平行配套关系,是一种完全市场化的运作模式。这种“整零”供应体系虽然相对开放,但大部分中资零部件企业实力较弱、产品技术含量不高,很难与国外知名的零部件企业在同一产品上展开竞争。日韩系的整车企业与零部件商之间具有明显的“双向垄断”特征,整车企业控制了关键零部件企业的股权,形成“金字塔式”的“整零”关系模式,中资零部件企业很难加入到这种严重封闭的供应体系中。零部件体系被瓜分的局面严重限制了中国零部件产业规模效应的形成和释放,导致中资零部件企业规模普遍较小,发展空间有限。

近年来,受国内市场需求快速增长和市场利益的驱动,各地争相投资汽车工业,地方政府在汽车工业的投资竞赛使国内汽车厂商数量急剧增加。根据国家统计局的统计,到2008年,中国汽车制造业企业总数达到了12291家,比2006年增加了4000家左右,其中汽车整车制造企业数量达到372家,比2006年增加了107家,而传统汽车大国日本的整车企业数量仅有10家左右,中国早已成为世界上整车生产企业数量最多的国家。不同于整车市场,汽车零部件产品种类繁多,对规模经济的要求不尽相同,从国际汽车产业发展看,呈现大型龙头企业国际化、规模化和中小型企业专业化、特色化的垄断竞争趋势。如1988~1998年,全球汽车零部件企业由30000家减少到8000家,而同期零部件跨国公司由0家增加到240家,而且,以合同为纽带的中间型体制的网络组织在不断增加。根据贝恩的市场结构划分标准,目前我国汽车零部件产业属于典型的竞争型结构。2008年我国汽车零部件及配件制造企业达到10331家,比2006年增加了近4000家。按照主营业务收入计算,2008年我国汽车零部件产业的市场集中度CR4(行业前四名份额集中度指标)和CR8(行业前八名份额集中度指标)分别为15.1%和20.9%,均小于30%。从所有制构成看,当前外资和民营企业是构成我国汽车零部件市场的主体力量。尤其是大品牌的跨国零部件公司在中国的合资企业,不仅占领了中国汽车零部件的主要出口份额,而且占领了合资乘用车和商用车高端关键零部件总成的配套市场和售后市场,如发动机电喷控制、底盘制动等等零部件产品。2008年外资企业工业总产值、利润总额和出口交货值分别占国内汽车零部件行业的46.3%、56.7%和67%。另一方面,民营汽车零部件企业占据了国内20%以上的市场份额。由于起步较晚,民营汽车零部件企业往往对品牌管理、团队建设、市场开拓、研发投入等缺乏长久而稳定的谋划,可持续发展前景仍有很大的不确定性。因而,加快培育具有竞争实力的中资零部件龙头和专业化企业仍是汽车零部件产业组织结构调整的重点。

企业规模小,易被外企垄断

我国虽然拥有一些水平高、批量大的汽车零部件企业,但相当一部分企业规模小,配套单一,大多数零部件企业只为一个整车企业配套,没有形成规模经济,产品成本高、效益差,基本不具备国际竞争力,在高档汽车零部件生产领域中不具有国际竞争力,许多关键零部件仅仅是外国产品的仿制。以汽车发动机为例,中国汽车零部件企业生产的最先进发动机的排放只能达到欧Ⅱ标准,而发达国家已经是欧Ⅳ标准,中国汽车零部件批量生产的发动机只相当于国际20世纪90年代水平。

同时由于中国的汽车市场规模大、发展潜力更大,外资零部件企业进人中国已成汹涌之势。大众公司进人中国,原配套厂家已有一百多家来华建厂。通用公司对华投资伊始,就吸引相关配套厂家44家来华投资建厂。武汉经济技术开发区,仅2010年以来,国际汽车零部件企业投资额就超过3亿美元。广州由于丰田、本田、日产的落户,相当多的日资零部件企业落户广州,广州轿车零部件配套市场,几乎被日资垄断。由于天津一汽、丰田的合作,就吸引丰田几十家配套企业落户天津。由于北京现代的建立,原韩国现代的配套企业几十家就相继落户北京顺义,原有北京的零部件企业,绝大部分被边缘化,处于十分困难的境地。这些跨国公司在中国建立的企业,一般都有很大的经营规模、很强的技术实力和丰富的跨国经验,具有与整车企业同步开发新车型的能力,具有系统开发、模块供货的能力和经验,几乎都是跨国公司的系统、模块供货商。这些企业产品一般都是技术含量较高的领域,这些企业对中国本土零部件企业及产品已构成严竣挑战和威胁。

出口利润微薄,缺乏知识产权

对于国内汽车零部件企业来说,我国汽车零部件出口尽管得到商务部等方面的大力支持,但仍面临进口国购买力下降、贸易保护壁垒越来越多、出口利润越来越薄等问题。不可否认的是,我国汽车零部件行业还面临诸多难题。与此前的摩托车出口类似,汽车零部件出口也存在一拥而上、恶性竞争的问题。特别是近几年,随着人民币汇率升值和全球金融危机肆虐,进口国购买力下降,出口竞争加剧,企业利润日渐微薄,很多零部件制造厂家出口利润仅为3%左右。

随着我国汽车零部件行业的快速发展以及在国际市场份额的不断提高,对欧美等传统汽车零部件制造国形成了有力的竞争。种种迹象表明,美国和欧盟有意扩大针对中国汽车零部件的知识产权问题,限制中国汽车零部件的进口。特别是我国2005年实施的《构成整车特征的汽车零部件进口管理办法》对汽车零部件的进口起到了一定的抑制作用。而美国和欧盟出于报复动机,于2006年3月30日联手向世贸组织争端解决机构起诉中国,对中国零部件出口施加压力。而早在2003年,美、日两国就曾针对“中国制造商仿冒外国汽车零部件的问题”共同对中国汽车零部件行业提出“警告”。目前,随着我国汽车零部件业的迅速发展,知识产权“侵权”问题必将成为外国抑制我国汽车零部件出口的重要手段,我国汽车零部件出口也因此蒙上了“侵犯”知识产权的阴影。

我国汽车零部件行业发展策略分析

加大投资研发,鼓励自主创新

加大资金投入的强度是零部件工业发展的重要保证。有数据表明我国汽车零部件工业投资的资金来源主体仍是以国家贷款为主,约占45%,其次国外投资占22%,企业自行投资占17%。从长远发展来看,建议以企业自投为主,以国家投资为辅,积极稳妥地引进外资,这样企业才能拥有更大的自主权,才能真正按市场机制进行运作。在这方面,政府应该给予一定的优惠政策,比如税收、零部件企业上市的审批等。

未来企业的竞争,说到底是人才的竞争。我国零部件工业的产品开发能力不强,很重要的原因之一就是人才的数量及素质不能适应研究与开发的需要。为此建议把人才的培养放在事关零部件工业发展前景的高度来认识,依托国内专业院校、骨干企业建立人才培养基地,利用5年到10年的时间,建立高起点、专业化的科研开发梯队。在具体操作上,还可以引进国外的技术人才为我所用,同时,建立一套激励机制,调动科技人员的积极性和创造性。

(1)为提高自主创新能力,汽车零部件企业应构建自己的创新体系,充分发挥自身优势,加大创新投入,真正成为研究开发投入的主体、技术创新活动的主体和创新成果应用的主体。

(2)加强零部件企业自主开发能力建设,争取与主机厂同步开发、甚至领先于主机厂的产品开发。国际经验表明,整车的设计和实现,通常是在零部件供应商的参与下进行的。因此,我国也应该采取整车开发带动下的零部件发展模式。在这一方面,湖南江滨机器(集团)有限责任公司已经迈出了可喜的一步。江滨公司是一家生产经营高、中档柴油发动机活塞、齿轮、机油泵的专业化企业,在新产品开发上按照“人无我有,人有我优,人优我特,人特我新”的原则,遵循“淘汰一代、生产一代、开发一代、预研一代”的方针,将形成自主开发能力建设摆在首要位置,实现了与主机厂同步开发。不但产品技术开发水平得到极大的提升,而且企业的核心竞争力也明显增强。原始创新、集成创新和引进消化吸收再创新要三管齐下,紧密结合。自主创新在内涵上既包括原始性创新和集成创新,也包括引进消化吸收再创新。坚持自主创新,并不是排斥技术引进。采用引进技术的战略,可以为企业赢得市场机遇,节约大量的时间和物力、人力、财力。但引进技术绝不等于引进了技术创新能力,引进技术的最终目的是要提高自身的技术研发水平,发展具有自主知识产权的汽车零部件产品。零部件企业一定要处理好引进技术与自主开发的关系,处理好引进技术与消化、吸收和再创新的关系,坚持引进技术与消化吸收创新相结合,坚持走从模仿到创新的道路,尽快提高自主创新能力。

(3)加强创新人才的培养和引进,为提高自主创新能力提供人力资源保障。人才是自主创新的关键,创新需要人才,人才决定创新,而人才也只有在创新实践中才能成才并发挥重要作用。零部件企业引进和培养创新人才,要注意以下四个方面:一要充分发挥大专院校的优势,改变课程和专业设置,改进人才培养机制和方法,以人才市场为导向,培养大批创造性人才;二要通过多种途径和优惠政策引进国内外优秀人才,通过优越的人才机制,多渠道吸引精英人才的加盟,并充分发挥他们的作用;三是在实践中培养,通过结合实际,在使用中培养多层次汽车创新人才;四是用好的机制留住创新人才。企业应建立健全考核评价、选人用人、人才激励、人才流动、监督约束、安全保障六个机制,做到用事业凝聚人才、用实践造就人才、用机制激励人才、用法制保障人才。

加强企业合作,建立通用标准

在激烈的市场竞争中,国际上的零部件企业为了加强竞争力,纷纷转变观念,由过往的对抗转为合作,由竞争对手结成联盟伙伴,以求降低成本和风险,扩大市场。对此,国内的整车及零部件公司应该清醒的认识到,只有不拘体制约束、隶属关系的分割,打破常规,开展广泛联盟,或建立新型的企业之间的战略合作关系,或是组建汽车零部件企业大集团,发挥“集团军”的优势,才能实现企业间双赢。

标准化是科技发展的重要技术保障。标准化的本质就是平衡各方面的利益和降低成本,无论是等效标准还是自定标准,制定的目的都是为了解决问题。拿破仑最引以为傲的不是他的赫赫战功,而是他主导制定的《法国民法典》;秦始皇的伟大成就也不在于修筑了万里长城,而是他的定币制,车同轨,书同文。当今世界,标准化水平已成为各地区核心竞争力的基本要素。一个企业,乃至一个国家,要在激烈的国际竞争中立于不败之地,必须深刻认识标准对国民经济与社会发展的重要意义。20世纪90年代后期,特别是进入21世纪以后,发达国家纷纷制定各自的标准化发展战略,以应对因经济化对自身带来的影响。欧盟、美国、加拿大的标准化战略在2000年前后相继出台。日本为了应对标准竞争,在2006年由首相亲自组织研究制定本国的国际标准综合战略。因此,我国也必须建立自己的通用标准。只有真正做到“车同轨,书同文”,我国的汽车零部件行业才能快速稳定的发展。

加速零部件产业整合,促进产业结构优化

为了更有效地实现“整零”同步开发,整车企业更愿意拥有自己的零部件公司,但是众多的零部件公司各自为政,会分散整车企业的资源和精力。整车企业要想降低采购成本、合理分配资源、保证零部件的供应质量,就必须对旗下零部件业务进行整合。目前,一汽、东风、上汽、北汽、广汽等汽车集团已经完成了自身零部件业务的整合,实现零部件企业的集团化管理。未来,已经上市的整车集团还可能将旗下上市的零部件企业整合到上市公司,来提升供应链的竞争力,更好地进行资本融资,使整零关系向着“战略联盟伙伴关系”的模式发展。

跳出简单配套关系圈

零部件配套企业应积极面对全球采购、择优采购的大形势、大环境,尽快从集团、地方、部门狭窄的配套关系中解脱出来,冲破束缚,打破门户之见,面对更广阔的市场,给多家主机厂配套,寻求更快、更大的发展。这方面近几年已取得明显进展,今后步伐还会加快。就像长春富奥集团、东风零部件事业部一样,从一汽、东风集团分离出来,独立对外的配套商。

发展适合国情新型配套关系

整车企业为了提高自身的市场竞争力,必然要在全球范围内进行零部件的择优采购;零部件企业为了自身的快速发展也需要一个国际化的平台进入零部件的全球供应体系。国内整车企业(如吉利集团等)和零部件企业(如万向集团、京西重工等)已经陆续通过海外并购加入到国际配套体系中,这些海外业务的成功收购填补了国内在零部件关键领域的技术空白,同时为国际“整零”关系的构建提供了一条可行的途径。同时,“十二五”期间,零部件出口要形成以进入国际汽车配套体系为主的格局。因此,加大零部件的出口业务也将成为实现“整零”关系国际化的有效手段。

随着跨国公司的进入,以欧美为代表的平行发展、独立配套的整零关系模式,以日韩为代表的层层业务转包、塔式配套模式,已经引进到国内。中国传统的整零配套关系,也会不断汲取外来先进的整零配套模式,在中国的土地上,加之中国的传统文化、思维模式、各种环境的综合影响,必然朝着相互渗透、相互融合、符合中国特点的整零配套关系发展,必然朝着整零互赢,建立利益共同体,促进中国汽车工业自主、健康、持续的方向发展。

国家政策予以支持

汽车工业全球化是经济全球化的重要表现形式,它包括汽车开发全球化、采购全球化、制造全球化、销售全球化、服务全球化、人力资源全球化、管理全球化等等,国家应在优化资源配置,降低综合成本,增强汽车产品在全球范围内的合作与竞争能力等方面出台相关政策。

支持民营企业

随着改革开放的发展、市场经济的活跃,我国涌现了一大批民营企业家,也积累了相当雄厚的民间资本(私人资本、集体资本),特别是在东南沿海、长三角、珠三角的江苏、浙江、上海、广州一带,更为明显。这些企业家他们有的起点高、目标远、广招人才,发展速度十分惊人,表现出了较高的成长力和竞争力。他们以较好的产品质量、优质服务、交货及时、低廉的价格、灵活的机制等,不但在汽车维修市场上占有一席之地,而且不断打破原有的配套关系,挤进配套市场,出口业绩也会越来越显赫。如万向钱潮、万丰奥特集团就是典型代表。它们对中国自主汽车工业的发展,有着不可磨灭的贡献,因此政府必须支持引导这些民营企业,增加其生产规模,加大其国际竞争力,让它们做的更大更强,形成属于我们的自主品牌,走向世界。

国家支持出口

在我国汽车零部件出口企业中,60%拥有外资背景,属外商独资或合资企业。从产品看,中国汽车零部件出口的关键件只占出口总量的30%,其余多为通用部件。从出口企业看,有外资背景的企业在电子产品出口方面比自主品牌企业多很多,占据相对高端市场。有外资背景的零部件企业单笔出口额平均为230万美元,自主品牌企业单笔出口额仅为50万美元。附加价值较高的电子产品出口是造成二者差异的一个关键,因此国家商务部应出台相关出口政策,鼓励附加价值高的零部件产品出口。

加强产权保护

考虑到国内、国外对知识产权要求的不同诉求,我国汽车零部件产业知识产权的应对措施也要从国内、国外两个层面进行研究制定。

从国际层面考虑,针对跨国汽车企业、国外政府有关要求我国汽车产业加强知识产权保护问题,要清醒认识到汽车产业知识产权政策远不是纯粹的保护知识产权所有人利益的问题,而涉及到多个层面的政策考虑。汽车产业知识产权保护要把握国家知识产权战略和后TRIPS(Agreement On Trade-related Aspects of Intellectual Property Right)时代知识产权制度发展的基本动态,针对国外对我国汽车产业知识产权保护的责难及汽车产业在“走出去”中面临的问题,完善我国汽车产业知识产权保护,处理好遵循国际规范与适当保护我国汽车产业利益之间的关系。

外资垄断市场

当前,德国博世、美国德尔福、日本电装等跨国汽车零部件公司的产品几乎渗透到了中国汽车市场的方方面面,部分产品和技术几乎为其所垄断。据不完全统计,当前国内满足配套零部件种类大约为1500余种,我国在电气系统、燃油供给系统、点火系统等高附加值零部件产品领域基本上空白,均由外资控制。外商独资及合资汽车零部件公司在EMS发动机控制系统、安全气囊、ABS系统、三元催化器、电动天窗、空调系统、汽车座椅总成、电动玻璃升降器、照明系统、自动变速箱、高压燃料泵等系统和部件方面,控制了高达70%以上的市场份额。

在汽、柴油发动机方面,由日本三菱、五十铃所垄断,国内自主品牌多数车企均使用这两家企业的发动力。而重型柴油机则由美国康明斯公司提供,宇通、金龙、青年、中通等客车企业大都使用其产品。此外,德国博世、美国德尔福、日本电装(丰田集团下属企业)几乎垄断了所有中国电喷市场份额,其中德国博世的市场份额超过了60%。中国消费者每买一辆车就会向上述三家外企贡献上千元的利润。而以德尔福、伟世通、法国佛吉亚为代表的跨国零部件巨头几乎为国内大部分的乘用车企业设计、制造内饰与外饰部件。总之,目前国内零部件企业基本处于“V”型产业链的低端,高利润的关键核心零部件基本由外资企业垄断,成为汽车产业链的严重短板。

与此同时,这些跨国零部件企业在中国打造的从技术开发、培训到生产、销售全过程的完整体系也已经成型,并开始按照最佳分工和布局整合它们在中国投资的企业。而目前中国汽车行业良好的发展态势,也让外资零部件企业加快了其在中国的扩张步伐。

亟待转型升级

原机械工业部部长何光远曾一针见血地指出,我国原来通过“市场换技术”的方式引进很多外资企业与中国合资,从中确实学到了一点管理经验和技术,但是核心技术拿到手的微乎其微。面对供求矛盾日益激化,汽车零部件产业发展亟待转型升级,行业洗牌难以避免。国家信息中心信息资源部主任徐长明也表示,汽车产业在发生重大变化,汽车需求增速下降,消费升级加速,以及自主品牌普遍开始正向研发,这些对零部件厂商提出新的要求。

现在,大力发展创新型产品已成为众多企业的共识。国家应对优秀的、有发展潜力的企业提供优惠政策,扶持这些企业尽快提高自主研发能力,扩大生产规模。希望国家建立零部件行业公共服务平台,无偿或非盈利有偿地为零部件企业提供研发、人才招聘、检测认证、对外合作等服务。

此外,中国汽车零部件企业需要重新思考如何加快扩大企业规模,注重全球资源整合与布局,整合优势资源兼并重复资产,除掉过剩落后产能。亟待组建一批适应市场需求、拥有核心技术、重视创新、机制灵活、具有国际竞争力的本土大型零部件企业集团,通过骨干企业带动汽车零部件业的产品升级和技术提升。

新能源汽车发展趋势

2016年,既是新能源汽车政策的调整之年,也是新能源汽车从补贴推动到技术驱动的转折之年。

这一年,有令人痛心的“骗补”风波、三元锂电池“暂停令”,也有动力电池目录重新修订、积分制和碳配额等汽车新政,而继“骗补”风波以来,新能源汽车补贴方案将大调整的传言甚嚣尘上。即便如此,新能源汽车依然在漫天流言中稳步向前。

中国汽车工业协会最新统计数据显示,今年1~11月,新能源汽车累计生产42.7万辆,累计销售40.2万辆,与上年同期相比分别增长59%和60.4%。

新能源汽车的大发展带动了行业内外对新能源汽车零部件的投资热潮。如今,布局动力电池已不鲜见,掌握电机、电控核心技术甚至谋求全产业链发展成为汽车零部件企业追求的目标。

12月19日,国务院发布的《“十三五”国家战略性新兴产业发展规划》指出,到2020年,实现当年新能源汽车产销200万辆以上,累计产销量超过500万辆,形成一批具有国际竞争力的新能源汽车整车和关键零部件公司。这更为布局新能源汽车零部件的企业注入一剂“强心剂”。

热潮不减“对你爱不完”

新能源汽车零部件产业是块大蛋糕,但各路英雄吃蛋糕的方法各不相同。去年,《中国汽车报》记者曾总结了三种方式,2016年,行业投资依然以这三种方式为主:一是传统汽车零部件企业涉足新能源汽车零部件领域,二是新能源汽车零部件企业继续升级加码相关产业,三是行业外的投资者跨界进入新能源汽车零部件领域。

2016年,企业对这三种方式运用得更加得心应手。4月,云意电气1.7亿元收购上海力信电气技术有限公司51%股权,且投资1.2亿元建设新能源车用电机及控制系统产业化项目;6月,松芝股份募资15.8亿元,其中4.15亿元用于新能源汽车空调及控制系统等产业化项目;9月,天津天海同步集团旗下湖北泰特机电有限公司收购荷兰e-Traction Europe B.V公司100%股权,计划2017年投产轮毂电机;12月,绢麻纺机设备与制衣生产企业浙江金鹰股份有限公司以自有资金新建年产5000吨锂离子电池磷酸铁锂正极材料项目,总金额为1.95亿元。

案例不胜枚举,有机构粗略统计,2016年涉及到新能源汽车零部件的相关投资案例有近百起,热潮不减可见一斑。条条大路通罗马,过程不重要,结果是相关企业走上了新能源汽车零部件这条前景广阔的康庄大道。

仔细分析这些案例,记者发现2016年企业的投资行为在“冲动”之外,出现了令人欣喜的变化。在投资领域上,除动力电池外,企业对电机、电控、新能源汽车动力总成系统和其他相关零部件等的关注度明显提升,如在亚太股份、天津天海等企业的推动下,国内轮毂电机向产业化大步迈进;在投资战略上,企业更加理性,新能源汽车零部件企业更加注重自主技术创新和研发能力,传统汽车零部件企业和行业外企业在转型进入新能源汽车零部件领域时,目标选择更倾向技术、产品、市场都相对成熟的企业,如中鼎股份收购AMK公司,看中其在电动汽车和混合动力汽车电池和电机控制系统的能力。

已享红利“早起的鸟有虫吃”

其实,2016年的新能源汽车零部件产业,除上述企业更理性、投资领域更全面外,还有一个现象值得关注,就是早期布局投资的企业已获得回报。这种回报体现在新能源汽车零部件业务成为企业新的、不可或缺的利益增长点,具体表现为三个方面。

一是促进企业业绩提升。2016年零部件上市公司三季度报数据显示,方正电机营业收入同比增长32.05%,净利润同比增幅高达294.64%;南京奥特佳营业收入同比增长186.19%,净利润同比增长122.48%;成飞集成营业收入同比增长30.17%,净利润同比增长101%。

二是合作订单增加。12月14日,广西玉柴机器股份有限公司与方正电机签订协议,双方将在节能和新能源汽车核心零部件领域深入合作,推进新能源汽车驱动系统的技术研究和产品开发;近日,骆驼股份及旗下新能源零部件子公司陆续与北京电咖汽车科技有限公司、中国蓝天电动汽车有限公司等签订协议,进行新能源汽车零部件、锂离子动力电池等的开发;5月27日,亚太股份与奇瑞新能源签订协议,为其提供ESC/IBS/ADAS/AEB/ACC轮毂电机样机。

三是募资扩张产能。数据显示,仅2016年上半年,南京奥特佳就销售新能源汽车电动压缩机6.6万台,同比增长104.62%,为满足需求,奥特佳在安徽滁州和安徽马鞍山子公司建设了新的生产线;骆驼股份募资9亿元投入年产7亿瓦时动力锂电池项目以及年处理15万吨废旧铅酸蓄电池项目。

此外,新能源汽车零部件企业在加强零部件业务的同时也积极向全产业链拓展。比如方正电机在收购上海海能和杭州徳沃仕100%股权后,成功从新能源汽车驱动系统供应商升级为新能源汽车整车动力总成等系统集成商;骆驼股份则在动力电池基础上,在新能源汽车驱动系统、新能源汽车租赁等方面布局,最终形成电池、电机、电控三位一体、以“三电+租赁”的模式为新能源动力提供解决方案。这种产业链上下游的纵向拓展也是未来新能源汽车零部件产业发展的方向之一。

我国曾经幻想通过“市场换技术”的方式引进外资汽车零部件企业与中国汽车零部件自主公司合资,虽然从中确实学到了一点管理经验和技术,但在外资企业垄断核心技术情况下,换到手和学到手的高精尖技术却微乎其微。从自身来说,这是由于国内汽车零部件企业“散、小、差、慢”的特性所决定的,特别是关键核心技术缺乏,产业链存在固有的短板,企业综合实力欠缺,上下游支撑不足,品牌溢价能力差等一系列综合因素使然。

从国内层面考虑,目前我国汽车产业与发达国家相比,产业竞争力的最大差距是缺乏创新能力和具有自主知识产权的核心技术。我国汽车产业要通过知识产权制度激励汽车企业创新,要处理好鼓励知识的生产与促进知识的传播和利用的关系,促进我国汽车产业的自主成长。我国汽车产业知识产权应对策略是产业内企业的联合行动战略,是以实现产业内企业的共同利益为目标,其主要任务是组织本产业中企业自觉遵守知识产权规则、促进汽车企业技术创新、联合应对知识产权的国际竞争、提高产业整体竞争力。

知识产权是企业的生命线,法律法规是汽车行业发展的风向标,引导中国汽车工业逐步健康发展。针对知识产权跨国争端建立起相应的应急机制。未来汽车企业知识产权国际争端将越来越多,而我国汽车企业在对外知识产权争端中,不仅国际经验不足而且面对的是国际性的跨国汽车企业,因此汽车企业应联合设立知识产权应对基金,为涉外知识产权的技术分析、法律研究等提供支持。政府应通过出台汽车质量、环保、安全、贸易和金融等方面的法律法规,用法律手段对汽车零部件市场进行规范、管理和约束,加大知识产权保护力度,使汽车零部件产业持续、快速、健康发展。

结束语:

当今世界,汽车工业正处在飞速发展阶段。我国汽车汽车工业起步较晚,相对发达国家整体水平还十分落后,而汽车零部件行业又是汽车工业的前提保障,所以本课题针对我国汽车零部件行业的现状及发展策略进行了研究分析,它对我国汽车零部件行业水平的发展提高具有十分重要的意义。

本文通过对我国汽车零部行业的现状及发展分析的大量相关文献的研读分析,分别从国内外汽车零部件行业现状、存在的问题以及我国汽车零部件行业发展策略几大部分入手进行了研究。

通过研究得出以下结论:我国汽车零部件行业的主要不足一是规模实力弱小;二是国际分工地位低;三是研发能力差。具体表现在投资力度小,缺乏自主创新;企业间都闭门造车,缺乏合作;产业结构不合理,有待优化;政府支持保护力度不够等等。

总之,我国已经迎来了汽车工业大发展的时代,对于汽车零部件产业来说,既是一次实现跨越发展难得的机遇,又面临巨大的生存和发展的危机与挑战。我国汽车零部件行业虽说有了一定的规模和发展,但是相比发达国家还十分落后,中国的汽车零部件企业若要在汽车工业大潮中砥柱中流,就必须加大投资力度,鼓励自我创新,企业间加强合作,加快产业结构重组,尽快进入从市场到制造、从制造到开发这一融入国际的完整转变过程,同时政府应积极出台政策予以支持和保护,让各个民族企业在转变中形成强大自主开发体系和自主开发能力,拥有自己的知识产权和自主品牌,形成自主开发队伍,只有这样,我国的汽车零部件产业才能做强、做大,才能真正使我国成为一个名副其实的工业大国。

上一篇:自动变速器设计

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯