时间:2022-03-11来源:

1 引言

变速器润滑油的主要作用是在各个工作零件的接触面之间形成油膜,减少摩擦;吸收热量,并散热,使零件温度不宜过高;吸收冲击和振动,降低噪声;排出污染物[1-2]。因此,变速器的润滑系统应保证变速器中高速运动的齿轮、轴承等的润滑和冷却及其功能、寿命要求,以及润滑油的品质、清洁度等要求,避免变速器工作时因齿轮、轴承等迅速磨损或烧蚀而不能正常工作。

变速器内部流场的数值模拟可以为润滑系统的设计提供重要的参考数据。由于变速器内部齿轮运动及润滑油液的复杂性,其模拟工作比较复杂,国内对此类型的流场模拟仅限于流量模拟,而国外对此类的流场模拟相对较多[3-4]。本文通过某变速器倒档轴处的流场模拟,对倒档轴处的润滑结构进行优化设计。

2 输入条件

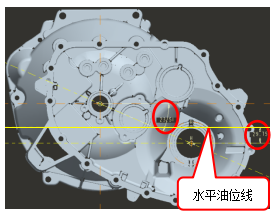

该变速器的安装角度为23.51°,总加油量

图1 变速器油面位置

为1.7L,水平状态的油面高度距离差速器中心为29.75mm,如图1所示。

倒档轴前轴承为闭式球轴承,后轴承为开式球轴承,轴上支撑齿轮的为滚针轴承,这些轴承均需要润滑冷却。

3 润滑油路设计

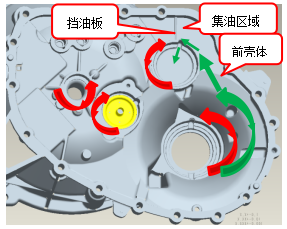

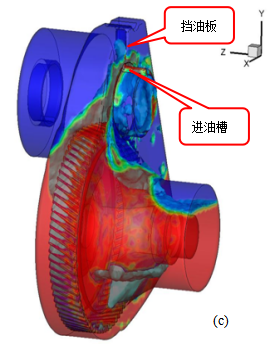

图2红色箭头为各传动轴的转动方向,根据差速器齿圈的旋向可知倒档轴处的润滑油路:通过差速器齿圈的搅油作用,润滑油甩出至前壳体倒档轴轴承孔上方的集油区域,通过壳体内壁和挡油板的挡油作用,以及进油槽的导油作用将润滑油导入轴承端面油腔,再经倒档轴中心孔流至轴上滚针轴承及后端轴承处,对倒档轴轴承及轴上滚针轴承进行润滑和冷却,其润滑油路如图2中的绿色箭头及图3中的紫色箭头所示。

图2 各轴转动方向及倒档轴处的

润滑油流动方向

图3 倒档轴布置及润滑油路

4 倒档轴处的流场模拟

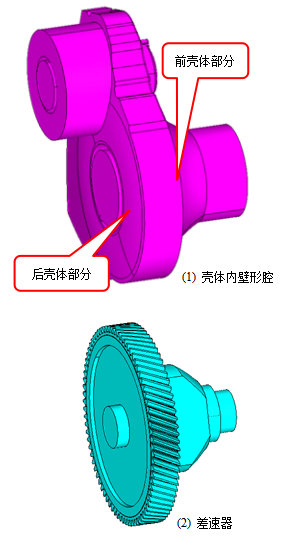

4.1 模型简化

由于倒档轴处的润滑是通过差速器齿圈的搅油作用,将润滑油甩至前壳体倒档轴轴承孔上方的集油区域来实现的,因此该处流场模拟的仿真模型应包括两部分:差速器及倒档轴和差速器周围的前后壳体内壁形成的封闭形腔,如图4所示。

图4 简化模型

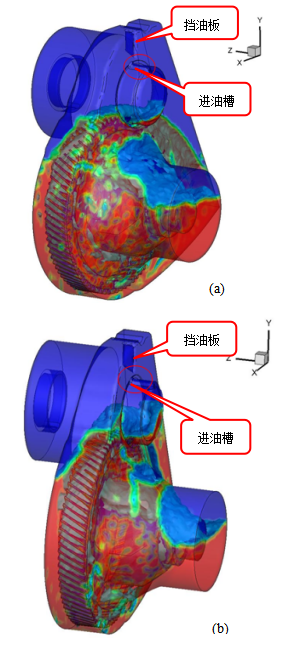

4.2 计算结果与分析

将处理好的模型导入Fluent软件进行计算,用TECPLOT查看计算结果。仿真结果显示,差速器转速为20rad/s(191rpm),t=0.82s时差速器齿圈基本未甩起润滑油,如图5(a)所示;差速器转速为30rad/s(286.5rpm),t=0.54s时差速器齿圈甩起少量润滑油,但油液未能到达倒档轴处的集油区域,如图5(b)所示;差速器转速为40rad/s(382rpm),t=0.38s时差速器齿圈甩起的润滑油可大量到达倒档轴处的集油区域,如图5(c)所示。由仿真结果可知,只有差速器转速达到一定值时,齿圈甩起的润滑油才能到达倒档轴处的集油区域。同时分析前壳体结构,如图2,倒档轴轴承孔处的进油槽及挡油板接近垂直位置,位置偏高。因此,根据仿真结果适当降低倒档轴处的进油槽位置有利于差速器齿圈甩起的润滑油进入集油区域,进而润滑倒档轴轴承及轴上滚针轴承。

图5 不同工况下的仿真结果

5 结构优化及理论计算

5.1 优化方案

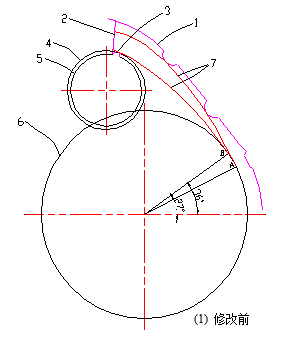

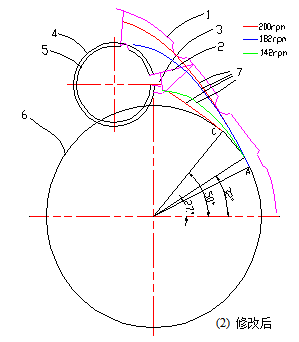

根据仿真结果,并参考某MT前壳体输出1轴轴承孔处的进油槽位置和结构,对本变速器前壳体倒档轴处的进油槽位置及结构进行优化,如图6所示。在保证挡油板与差速器齿圈不干涉,且不影响壳体性能的前提下,将进油槽的位置尽量降低,同时增大集油区域。

图6 修改前、后的进油槽位置及结构

另外,在倒档轴前轴承端面可增加润滑油轨。因为在进入前轴承端面油腔油量不是太多的情况下,润滑油会受高速旋转的轴承的影响而很难进入倒档轴中心孔,增加润滑油轨可以减小,甚至避免高速旋转的轴承对润滑油的影响,使润滑油更方便、更容易地进入倒档轴中心孔,进而润滑轴上滚针轴承。

5.2 理论计算

利用优化前后两种状态的壳体进行理论计算,从理论计算的角度来验证优化方案。为了分析计算的简便,同时考虑可行性,对计算模型进行简化。分析计算的目标是确定差速器齿圈甩起的润滑油运动轨迹是否处于特定的范围之内,因此,可以以单位质量的润滑油滴作为分析对象,忽略润滑油粘度的影响,计算几个特定位置的油滴轨迹,从而进一步推断其总体分布,定性分析差速器齿圈的甩油情况。

计算结果如图7所示,差速器转速为200rpm时,进油槽位置修改前,差速器齿圈上A-B区域的润滑油可以飞溅到集油区域;修改后,A-C区域的润滑油可以飞溅到集油区域。显然A-C区域明显大于A-B区域,即进油槽位置修改后可增加飞溅到集油区域的润滑油量,从而润滑效果更好;同理可以计算出,修改前,飞溅润滑油进入集油区域所要求的差速器最低转速约为182rpm,修改后约为142rpm(此处假设油滴在任意转速时均能克服向心力,从齿圈表面甩出),即进油槽位置修改后,使润滑油更容易地进入集油区域。

1 壳体内腔;2 挡油板;3 进油槽;4 倒档轴齿轮;5 倒档轴轴承孔;6 差速器齿圈;7 甩油轨迹线。

图7 油槽修改前壳体差速器齿圈的甩油情况

6 结论

本文通过对某变速器倒档轴处现有的润滑结构进行润滑仿真计算,根据计算结果提出润滑结构的优化方案:适当降低前壳体倒档轴处的进油槽位置、在前壳体轴承端面增加润滑油轨;并通过理论计算证明优化后的进油槽位置使润滑油能更方便、更容易地进入集油区域,对轴承及轴上滚针轴承进行润滑冷却。但优化方案在变速器总成上是否可行,需要利用优化先后的变速器总成进行润滑试验,对比试验结果来进一步验证,这也是后续工作的内容。

上一篇:双离合变速器的“换档限位”分析

下一篇:齿轮钢材淬透性

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯