时间:2022-03-11来源:

金属材料的成分、组织与性能是相互关联的有机体,通常我们认为“成分决定组织,组织决定性能”,但是相应的成分是否一定能够得到我们所期望的组织,如何才能得到我们所期望的组织,这是一个需要我们重新审视和认真思考的问题。

对于常见的黑色金属,淬火冷却技术被认为是获得预期组织和性能的有效手段,几乎所有对力学性能和服役性能要求较高的构件,都需要进行淬火冷却处理。但在工程应用过程中,若通过淬火冷却得到预期的组织和性能,必须要考虑热处理前原始组织状态。若原始组织状态不佳,例如网状铁素体、网状碳化物、魏氏体、混晶、带状组织等,通过常规的热处理工艺控制方法,这些“不均匀”组织根本无法有效解决,导致关键构件的韧性、塑性、强度等力学性能不能满足技术要求,严重影响产品的服役性能。

在热处理行业中,为了保证热前组织,一般进行预备热处理,如退火、正火、调质等,有些甚至进行多次退火或正火处理。但上述预备热处理会消耗大量的能耗,增加成本投入,同“高效、经济、清洁”的行业发展方向背道而驰。但一些关键构件即使增加了预备热处理,预处理组织也并不一定能从本质上得到改善,这要求我们必须探寻问题的本质原因,并聚焦到热处理之外的其它前处理工序,如冶金、铸造、锻造、焊接等等。

1.过热组织问题探讨

金属或合金在热加工过程中,由于温度过高,工艺过程控制不当使晶粒异常粗大,以致性能显著降低的现象,称之为过热。常见的过热组织包括结构钢的晶粒粗大,马氏体粗大、残余奥氏体过多、魏氏组织,网状铁素体或网状碳化物等,一般过热组织可通过多次正火或退火进行优化或消除,对于较严重的过热组织,如石状断口等,不能用热处理消除,必须采用高温变形和退火联合作用才能消除。

过热组织的状态不仅同过热温度的高低有关,还依赖于随后的冷却速率。其实,钢的这种变化关系到组织转变(包括微观结构),晶界化学和成分偏析,沉淀相的尺寸、形状和分布、断裂方式以及对机械性能的影响等各种问题。以硫化物为例,会对于产品的机械性能产生极大危害。根据Fe-S相图可知,硫在奥氏体中的溶解度随奥氏体温度的降低而急剧减少。因此,在加热后的冷却过程中,硫随着溶解度的降低,在高温下溶于钢中的硫通常以MnS杂质的形式再沉淀。这种沉淀一般都发生于奥氏体晶界、孪晶界、残留硫化物以及能量上有利于形核的奥氏体晶内的某种结晶学面上。然而这种再沉淀是否发生,发生的位置、形态和分布,除了跟硫的含量有关以外,还与奥氏体温度区间的冷却速率有关。一般来说,冷却速率越快,冷却后的钢越接近高温下的平衡状态,这种状态组织均匀性较好;冷却速率越慢,则由于冷却过程中的扩散进行较充分,晶界上的硫以平衡偏析为主。

同时过热组织在第二次正常加热后,奥氏体仍保留了原来的粗大晶粒,甚至原来的位向和原来的晶界。粗大晶粒之所以会遗传下来,其根本的原因是在大晶粒生成后的组织转变中保持了严格的晶体学位向关系。显然这种遗传特性在工程应用中是应该避免和消除的,否则会严重影响产品的最终服役性能。

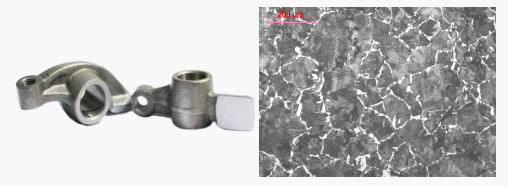

过热组织往往会存在网状铁素体(碳化物)或魏氏体组织,这种组织状态严重影响最终的热处理组织。本文以40Cr摇臂轴为例进行探讨(如图1所示),有效厚度8mm左右,心部调质组织要求3级以内(按GB/T 13320标准),但采用常规的热处理工艺方法并不能保证金相组织要求,存在大量条状和断续网状铁素体。

通过热前组织分析,发现原始组织异常粗大,晶粒度2-3级,存在明显的网状铁素体及少量魏氏体组织,有人认为是淬火介质冷却能力不足,进而导致先析铁素体的大量生成。但通过采用盐类水溶性淬火介质进行淬火处理(880℃×1h),仍存在细条状和块状铁素体。

图1 40Cr摇臂轴产品示意图 图2 热前组织状态

Fig1 40Cr schematic rocker shaft products Fig2 organization before heattreating

图3 采用盐类水溶性淬火介质淬火组织

Fig3 quenching organization uses water-soluble salt quanchant

图4 采用盐类水溶性淬火介质调质组织

Fig4 Quenching and tempering organization uses a water-soluble salt quenchant

理论研究认为P等元素提高铁素体的开始析出温度,Mn、Cr、Ni等元素降低铁素体的开始析出温度。由于P、Mn、Cr、Ni等元素在锻后冷却过程中容易产生显微偏析,铁素体和珠光体在后序相变时受其约束。例如,若P元素在晶界处偏析,则在偏析区内铁素体的开始忻出温度升高,铁素体首先在高P区形核长大。与此同时,C元素被排挤到大部分尚处于奥氏体状态的偏析区外侧的低P区,在此区富聚而转变成珠光体组织。结果,在晶界上形成高P区转变成网状铁素体.低P区转变为珠光体。同理,Mn、Cr、Ni等元素降低铁素体的析出温度.其偏析区外侧的铁素体首先形核长大,C元素被排挤到铁素体析出温度比较低的、大部分尚处于奥氏体状态的偏析区内,在该区内富集并转变为珠光体。[3]

40Cr摇臂轴锻造多控制在1150±50℃温度进行的,在这个温度下若保持较长的时间,易造成锻件中的奥氏体晶粒粗大,锻后冷却时不但形成粗大的珠光体组织,而且先析铁素体沿奥氏体晶界呈网状析出,形成网状铁素体。魏氏体组织只在一定的冷却速度下才能形成,锻后空冷,其工件加热温度高,有利于原子扩散而易形成先析的网状铁素体,同时使奥氏体晶粒内局部碳原子浓度升高,继而进一步冷却时形成魏氏体组织。

上述对比试验说明金相组织不合格的本质原因并不是淬火冷却导致,属于锻后遗传组织缺陷。这种锻后缺陷是具有遗传特点的,包括杂质元素的偏聚和晶粒粗大,通过调质处理是不可能从根本上解决的,因为淬火温度低,保温时间较短,不能保证充分奥氏体化及均匀化,只能增加相应的预处理工艺。要从根本上解决该问题,必须从锻造工艺及锻后冷却上着手。

2.带状组织问题探讨

常见的带状组织缺陷本质上是由于铸造成型过程中的枝晶偏析引起,该显微偏析在轧制或锻造成型过程中沿轧制方向遗传下来,这种带状组织在冶金上称之为“一次带状”。这种带状偏析可通过提高终锻温度、增大锻造比、扩散退火等方法来减轻或避免。[4~6]

以亚共析钢为例,在锻后冷却过程中,当温度在Ar3~Ar1二相区之间时,钢的显微组织为先共析铁素体和过冷奥氏体。钢中一般均含有一定量的Mn、Cr、Ni、Mo等元素,这些元素均能显著增加过冷奥氏体在珠光体区的稳定性,增长了相变孕育期,也减慢了珠光体的形成速度,但对先共析铁素体的析出速度影响较小。当从高温状态下冷却时,先共析铁素体优先在相当于较纯的原枝晶干部位的奥氏体晶界析出,同时碳向周围的奥氏体区扩散,温度越高、冷却速度越慢,碳扩散越充分,扩散距离越远,所以形成的铁素体条带明显。这个过程在奥氏体化后的冷却过程中发生,冷却越慢,先共析铁素体转变越充分,碳元素分布越不均匀,带状组织越严重,这类带状就是“二次带状”。存在带状偏析的工件,在常规热处理过程中碳和合金元素的奥氏体均匀化是相当困难的,例如碳的均匀化需要950℃以上,而合金元素则需要1100℃以上,可见常规的热处理方式根本无法解决带状偏析的问题。[6-9]

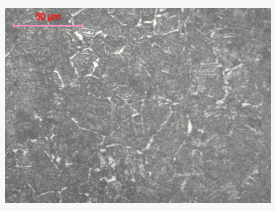

目前锻后冷却方式一是采用沙冷、坑冷、空冷等粗放式的冷却方式,两相区冷却速度相对缓慢,易造成带状组织的恶化和晶粒粗大等缺陷,严重影响热后的最终力学性能,同时容易获得或部分获得马氏体、贝氏体、魏氏体组织,表面硬度较高且散差大,不利于切削加工,典型组织如图5所示;二是采用强制风冷方式(如等温正火),但同时存在冷却均匀性差的问题,使其锻坯表层的组织不均匀性,主要是上述冷却方式不能保证同炉不同工件和同一工件不同截面冷却的均匀性。风速越快,冷却的均匀性就越差,只能通过减少装炉量和增加工件的间距来改善。同时风冷速度对于锻坯的表面温度非常敏感,随着表面温度的降低而迅速降低,不能保证冷却的均匀性,工件尺寸越大风冷的均匀性也越差。此外,因为空气的热容小,风温的波动避免,风温高低对于风冷速度的影响会进一步恶化冷却均匀性。

图5 常见带状组织及粗大混合组织(X100)

Fig 5 Common banded structure and coarse hybrid organization (X100)

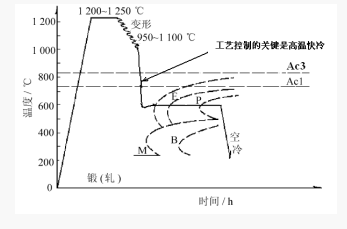

目前在冶金行业控轧控冷技术(TMCP)已经应用非常成熟,其核心目的是晶粒细化和细晶强化,切断组织遗传。其中控制冷却的原理值得借鉴,其过程是精确控制高温扩散和相变过程。工艺过程原理如图6所示。

图6 控轧控冷原理示意图

Fig6 Schematic diagram of controlled rolling and controlled cooling

一般把锻(轧)后控制冷却过程分为三个阶段,称为一次冷却、二次冷却、三次冷却(空冷),在这三个冷却阶段中其冷却目的和要求是不同的[10]。

一次冷却为从终轧温度开始到变形奥氏体向铁素体开始转变温度Ar3温度范围内的冷却控制,即控制冷却的开始温度、冷却速度及终止温度。这一阶段是控制变形奥氏体的组织状态,阻止奥氏体晶粒长大,固定因变形引起的位错,降低相变温度,为相变做组织上的准备。

二次冷却为从相变开始温度Ar3到相变结束温度范围内的冷却控制。主要是控制钢材相变时的冷却速度和停止控冷的温度,即通过控制相变过程,保证钢材快冷后得到所需要的金相组织和力学性能,对低碳钢、低合金钢、微合金化低合金钢,轧后一次冷却和二次冷却可连续进行,终了温度可达珠光体相变结束,然后空冷,所得金相组织为细铁素体和细珠光体及弥散的碳化物。三次冷却(空冷),是相变后至室温范围内的冷却。[10]

笔者认为,为了切断组织遗传,保证热前组织的均匀性,锻后控冷同样需严格控制一次冷却和二次冷却。传统的粗放式冷却方式会造成组织均匀性差,硬度散差大,切削加工性能差,产品最终的热处理质量分散度大。

根据锻后控冷的基本原理,对于采用易于形成带状组织的锻坯需要控制一次冷却和二次冷却的冷却速度。一次冷却通过快速冷却降低高温扩散,防止晶粒粗大;二次冷却控制两相区冷却速度,通过快速冷却增大先析铁素体形核功,抑制碳和合金元素的长程扩散从而有效预防“二次带状”[6~9]。

3.“系统冷却控制”理念的工程应用

通过上述过热组织、带状组织等“显微偏析”缺陷的分析,因铸造、锻造温度远高于常规热处理温度,在凝固形核及高温阶段若冷却缓慢(Ar1 温度以上),会发生碳及合金元素的长程扩散,最终导致诸多“不均匀”组织的生成。因常规热处理温度较低,这种高温阶段冷却不合理产生的“显微偏析”,通过常规热处理并不能从本质上得到解决,只能进行适当改善和优化。从宏观角度分析,铸造冷却、锻后冷却和淬火冷却属于不同温度区间的冷却过程,只有将三个冷却阶段有机结合起来,才能从根本上解决“不均匀”组织的问题。

3.1铸后冷却控制

在杂质总量不变的情况下,提高钢质的均匀性,相当于提高钢的纯净度。模铸工艺的凝固过程缓慢,难于控制,钢锭中的成分偏析严重。这种偏析在以后的轧制和热处理过程中无法消除,造成钢的性能上的各向异性。[11]

模铸的宏观组织,大体上分为三个区域,与铸模接触的外侧为细晶区,其次为柱状晶区,中心是晶粒粗大的等轴晶区。柱状晶和粗大等轴晶的存在,加剧了钢材的显微偏析问题,铸坯的尺寸越大,凝固的冷却速度越慢,柱状晶和粗大等轴晶存在的比例就越高。

为了优化模铸铸件的偏析问题,应采用合理的凝固冷却过程控制,优化枝晶偏析,控制晶粒度大小。笔者认为合理设计内外冷铁、外置冷却装置、控制开箱温度等控制冷却的方式,都是比较行之有效的优化措施。

若采用连续铸造方法,可以实现比较合理的冷却速率,使铸坯结晶过程稳定,内部组织稳定,非金属夹杂总量比同钢种的钢锭低20%左右。同时连铸工艺过程连续可控,树枝晶间距小,元素偏析小,铸坯质量好,显著提高了钢的等向性,保证了组织的“均匀性” [11]。

3.2锻后冷却路径控制

控轧控冷(TMCP)基本原理就是控制轧后的冷却路径,避免高温区的长程扩散,实现晶粒细化和细晶强化,切断组织遗传。控制轧制技术必须与控制冷却工艺相结合,才能最有效地改善钢材的性能。现代的控制冷却技术是“在线”加速冷却,控制冷却装置安装的位置取决于冷却钢材的品种和作用。控制冷却时通过控制轧制后三个不同冷却阶段的工艺参数(开始冷却温度、冷却速率和终止温度)来得到所要求的相变组织。[9,10]

锻后冷却控制方法完全可以借鉴控轧控冷技术(TMCP),但应根据锻造的特点适当进行优化,如材料淬透性、形状尺寸、形变量等因素,选择合适的冷却路径。同时需充分考虑到锻造残余应力、心表温度差、不同部位冷却同时性等问题,特别是Ar1~Ar3(或Accm)温度区间的冷速更要严格控制,避免大量先析相的产生。

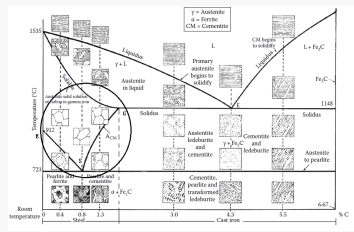

根据铁碳相图可知(如图7所示),在平衡冷却条件下,亚共析钢从奥氏体状态首先转变为铁素体,过共析钢首先转变为渗碳体,剩余奥氏体转变为珠光体。但在实际冷却条件下,先析铁素体或渗碳体的析出数量是随着冷却速度的加快而减少的。这种偏离共析成分的过冷奥氏体所形成的珠光体组织称为伪共析组织(伪珠光体),这种伪共析组织的均匀性要比平衡状态的组织均匀性好很多,有利于改善最终热处理性能。

在热处理生产中,为了提高低碳钢的强度,可采用热轧后立即水冷或喷雾冷却的方法减少先析铁素体量,增加伪珠光体组织量。同理,对于存在网状二次渗碳体的过共析钢,也可以采用加快冷却速度的方法抑制先析渗碳体的析出,从而消除网状二次渗碳体[12]。

图7 铁碳相图示意图

Fig7 Iron-carbon phase diagram schematic

采用锻后控冷工艺方法,锻坯组织得到极大改善,省去了传统的退火和正火工艺,热处理能耗可减少30-50%。锻后控冷工艺过程如图8所示。

图8 锻后控冷过程控制示意图

Fig 8 controlled cooling after forging process control schematic

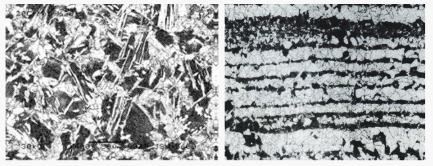

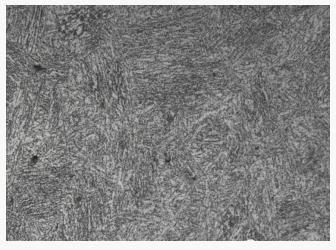

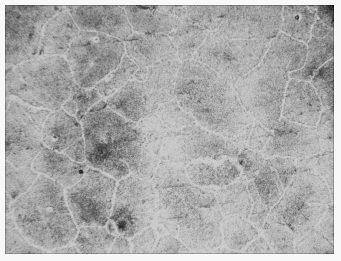

20CrMnTi齿坯传统采用锻后空冷,极易出现二次带状问题,而采用正火液进行锻后控冷后,其组织为均匀的伪共析组织,这种组织状态可以有效改善加工性能和后续热处理变形控制。齿坯不同锻后冷却方式的组织状态如图9、图10所示

图9 20CrMnTi锻后空冷组织状态

Fig9 organization of air cooling after forging

图10 20CrMnTi锻后控冷组织状态

Fig10 organization of controlled cooling after forging

4Cr13锻坯锻后空冷,易出现网状碳化物问题,而采用正火液进行锻后控冷后,可有效抑制二次网状碳化物析出,这种组织状态可大幅提升热处理变形控制能力和接触疲劳强度。4Cr13锻坯不同锻后冷却方式的组织状态如图11、图12所示。

图11 4Cr13锻后空冷组织状态(X500)

Fig11 organization of air cooling after forging(X500)

图12 4Cr13锻后控冷组织状态(X500)

Fig12 organization of controlled cooling after forging(X500)

这样一些方法值得我们热处理行业深思和借鉴,通过锻造和热处理生产线的整合,可以有效提升装备制造业技术水平,特别是关键构件的服役寿命。

3.3 热处理优化措施

若前处理工艺不合理导致工件已经存在上述显微偏析及杂质元素偏析,应采用相应的预处理工艺进行补救,否则会影响产品最终的服役性能。要解决上述偏析问题,首先要保证足够高的温度和保温时间,使其能够得到充分的扩散,实现奥氏体均匀化。因常规热处理温度较低没有足够的能量驱动,建议加热温度的选择应在Ac3+100℃(或Acm+100℃)和始锻温度之间,温度越高保温时间越长其均匀化程度越好。

这种高温加热使其均匀化的方式可以理解为固溶处理,例如戚正风采用高温固溶的方式对GCr15进行双细化处理,加热温度高达1200℃,然后以较快的冷却方式冷却,使奥氏体晶粒细化为11级,碳化物细化为0.4μ, 工件硬度低于HB270,接触疲劳寿命提高一倍[13]。

细化晶粒并消除组织遗传,还可以采用多次循环正火的方法,初次正火温度较高,依次逐渐降低正火温度。浙江大学材料系的牟军采用类似工艺对26Cr2Ni4MoV钢进行正火,正火工艺为1050℃×lh+1000℃×lh + 950℃×lh[13]。它通过反复进行相变重结晶, 利用晶粒边界效应来细化奥氏体晶粒,但由于此工艺的热处理温度较高并多次加热,导致能源消耗较大, 生产周期也较长。 这种预处理方式在细化晶粒的同时,还可以有效解决杂质元素的偏析问题,大幅提升低温冲击韧性。

4.小结

淬火冷却对于产品的组织和性能,在某种程度上具有决定性的影响,但在工程应用过程中,过热组织、带状组织等显微偏析问题对于产品的组织、性能产生极大危害。建议机械行业应强化“系统冷却控制”的理念,充分重视铸造冷却和锻后冷却对于产品最终服役性能的影响。既可以改变 “重控形轻控性”的传统热加工方式;又可改变热加工工序相互割裂的现状,有效提升产品的服役性能,同时大幅减少热处理能耗。措施如下:

(1)控制铸造冷却过程,可减轻成分偏析、先共晶相分布不均匀等问题,提高铸坯的均匀性;

(2)控制锻后冷却路径,严格控制一次冷却和二次冷却的速度,避免过热组织、带状组织等出现,提升热处理性能;

(3)若存在上述组织缺陷,应修正传统的热处理工艺方法,可根据材质的具体特点选择合适的固溶预处理工艺,消除遗传组织,保证组织均匀性,为最终热处理做好组织准备。

上一篇:齿轮加工工艺与润滑技术的发展

下一篇:双离合变速器的“换档限位”分析

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯