时间:2022-03-10来源:

前言

汽车变速器内部包含有齿轮、轴、轴承等旋转零部件,齿轮和轴传递并输出动力,而轴承则负责支撑齿轮和轴的运动,把所受的力传递至壳体上。在汽车变速器中,通常使用滚动轴承来实现上述作用。变速器内部使用的滚动轴承主要类型有:深沟球轴承、角接触球轴承、圆柱滚针轴承和圆锥滚子轴承等。

变速器在装配线下线检测或者总成耐久试验过程中,经常发生由于滚动轴承本身或者与轴的配合故障而产生的振动与噪声问题,严重影响了产品的FTT指标和研发进度。国内外对变速器滚动轴承故障诊断通常使用的是频谱包络分析和阶次包络谱分析技术,还有一些其他分析方法,比如小波分析,Kurtosis法,振动统计法和频谱互相关分析等技术,但这些技术都仅在实验室的环境下使用,然后在台架上测量与分析。目前变速器生产厂商的现状是,产品试验和下线检测时,经常出现由于滚动轴承的失效影响试验进度和客户交付的质量问题,但技术人员无法快速准确地识别故障是否来源于滚动轴承。

本文根据滚动轴承经典的频谱包络和阶次谱包络分析方法,列出变速器典型滚动轴承阶次计算方法。此方法不需要对阶次进行再次包络,节省了信号分析时间。然后利用变速器振动在线分析仪Rhf的阶次计算软件,输入轴承的基本参数,得到轴承故障阶次。计算的轴承阶次结果与变速器总成实际测量结果很好地吻合。当故障阶次出现后,根据计算结果找到相应的故障轴承,拆解更换并重新装配测量后,故障消除。本文所研究的变速器滚动轴承阶次计算方法和在线故障诊断分析,可以在变速器总成上准确、快速地定位故障轴承,为变速器的研发和工厂质量的提升节省大量时间。

滚动轴承阶次计算方法

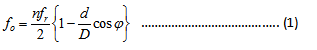

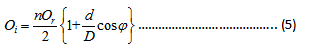

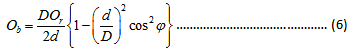

根据大量研究,滚动轴承产生故障时,会产生相应的特征频率,计算方法如(1),(2),(3)所示:

滚动轴承外圈通过频率 (BPFO):

滚动轴承内圈通过频率 (BPFI):

滚动体自转频率 (BSF):

n-滚动体的个数,d-滚动体的直径,D-滚动体的节圆直径, φ-接触角,fr-轴的转动频率。当变速器转轴的转速变化时,滚动轴承的频率也会变化。使用上述公式就很难检测转速变化时候的轴承故障频率,因为频率随转速的变化而变化。然而,轴承的几何参数都是确定的,上述轴的转动频率fr可以通过频率阶次转化公式转为阶次,从而得到滚动轴承的特征阶次。在某一确定档位下,轴的阶次是确定的,计算方法如下(7),所以轴承的特征阶次也是确定的。相应的特征阶次计算方法如下(4)(5)(6):

滚动轴承外圈通过阶次(BPOO):

滚动轴承内圈通过阶次(BPOI):

滚动体自转阶次(BSO):

旋转轴的阶次(Or):

-从变速器输入轴到滚动轴承安装轴的速比。

-从变速器输入轴到滚动轴承安装轴的速比。

上述公式计算的结果为轴承的基本特征阶次,根据轴承失效模型,大部分轴承故障都存在基本阶次的若干谐波阶次,在变速器测试台架和整车上,当测量到输入轴的转速后,可以通过阶次分析把频率谱转化为阶次谱。把测量结果与计算结果对应,查找出故障轴承。

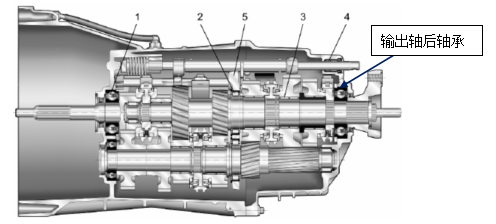

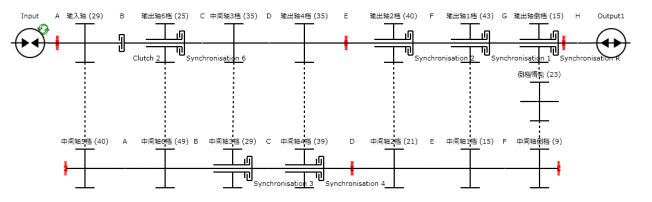

变速器阶次计算软件与NVH测量装置

本文使用变速器阶次专用计算软件Rhf Order Calculator。把变速器的齿数、档位结构布置,同步器布置和轴承参数输入到Rhf后,软件自动计算出变速器内部齿轮、轴和轴承等旋转零件部的旋转阶次。本文以某后驱6档手动变速器为例,该变速器结构及使用的轴承如图1所示:

图1 GETRAG-FORD公司MT82变速器结构图

1- 深沟球轴承;2-开口圆柱滚针轴承;3-带保持架的圆柱滚针轴承;4-开口球轴承

根据该变速器结构,建立Rhf阶次计算模型,如图2所示:

图2 MT82变速器Rhf阶次计算模型。

轴上的滚动轴承均以红色高亮显示,主要为输入轴、输出轴和中间轴上的滚动轴承。

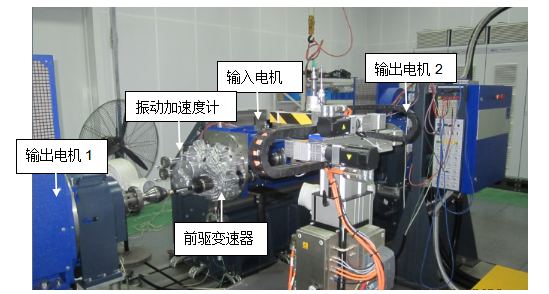

变速器研发阶段,需要在台架上进行各种试验验证。试验过程中,必须确保轴承不产生失效,这就需要在线监测变速器的振动。典型变速器试验台架(前驱变速器安装)如图3:![]()

图3 典型变速器试验台架(前驱变速器)

在变速器本体上安装有振动加速度计,并连接到Rhf NVH数据分析设备。Rhf分析设备对采集到的变速器振动信号做FFT和阶次分析,齿轮和滚动轴承的阶次可以被识别出来。Rhf分析仪的阶次精度为0.125阶,可分析阶次宽度范围为0-256阶。

下文以后驱手动变速器深沟球轴承故障识别为例,说明阶次分析法在变速器滚动轴承故障在线分析的应用。

深沟球轴承故障分析

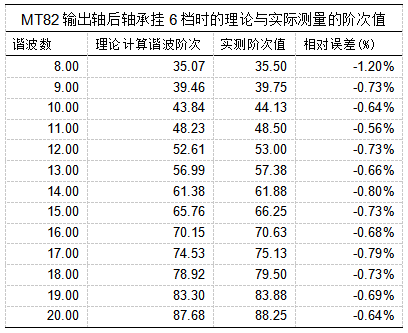

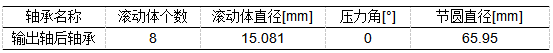

新装配的某台MT82变速器在总成下线检测(End of Line, EOL)过程中,各档存在明显的异常阶次,且各档的异响阶次随档位变化而变化。以6档加速为例,EOL上检测到的异常阶次如表1(实测阶次值)。通过Rhf的变速器阶次计算结果,锁定为输出轴后轴承故障。该轴承为带密封圈的深沟球轴承,几何参数列于表2。

表1 MT82后轴承挂6档时的理论与实际测量阶次值表

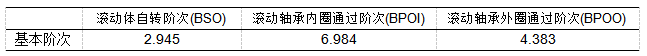

首先根据公式(4)-(7)计算输出轴后轴承的特征阶次,6档速比为0.704。所以6档时与该轴承配合的轴的阶次为1.421。该轴承的基本特征阶次的理论计算结果列于表3。

表2 输出轴后轴承几何参数表

测量结果中各个异常阶次均为4.383的倍数,所以锁定为输出轴后轴承的故障。

表3 输出轴后轴承基本特征阶次计算结果

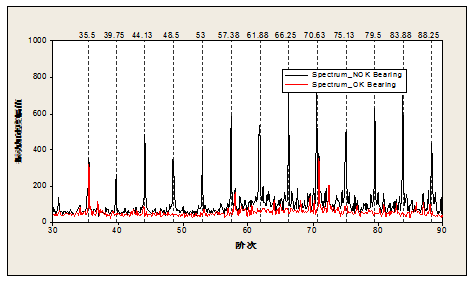

拆解该变速器,更换故障轴承,重新测量,轴承故障阶次均被消除。更换前后的对比结果见图4。

黑色线为故障轴承的测量结果,红线为更换后的结果。因为异常阶次分布在30阶到90阶之间,所以图1只显示30-90的振动加速度结果。测量到的轴承阶次标示在图的上方,并列于表1。与理论计算结果相比较。实测值与计算值的相对误差不超过2%,见表1。实测值与计算值相互吻合很好,验证了本文阐述的计算方法的正确性。

图4 MT82变速器更换输出轴后轴承前后的EOL对比结果

总结

本文根据滚动轴承故障频率计算方法推导出相应的故障阶次算法,在汽车变速器测试与分析软件Rhf中建立变速器的阶次计算模型,得到各旋转零部件的阶次。最后以MT82后驱变速器在EOL检测时候的后轴承为例,该案例中的测试结果与计算结果误差不超过2%,验证了计算方法的准确性。本文阐述的滚动轴承故障诊断方法与过去的诊断方法相比,可以更加快速地在变速器EOL和研发试验阶段识别由于滚动轴承失效而导致的变速器NVH问题。

下一篇:电子束焊接工艺确定及缺陷分析

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯