时间:2022-03-01来源:

1 前言

我国目前是世界上最大的汽车生产和销售大国,汽车行业作为国家的支柱行业对国民经济起到不可忽视的作用。齿轮是汽车上重要的传动部件,精度要求较高,制造难度较大,其质量水平直接决定了汽车的整车质量。汽车齿轮包括变速箱齿轮、发动机齿轮、轮边减速器齿轮、桥齿轮等诸多品种,90%以上采用的是化学热处理,即渗碳、碳氮共渗、氮碳共渗等,尤其是采用渗碳和碳氮共渗工艺最多。渗碳和碳氮共渗的汽车齿轮一般采用低碳合金钢,由于其渗碳及淬火温度高,形状较为复杂,因此汽车齿轮的热变形控制是困扰行业一项重大难题。特别是有内齿且薄壁的齿圈齿套、有内花键的圆柱齿轮及直伞齿等,上述齿轮的热变形非常难控制,其造成的尺寸变化、精度变化,严重制约了整车质量进一步提升。齿轮在渗碳或碳氮共渗淬火过程中,有组织应力、热应力共同作用叠加造成的热变形,其中组织应力作用造成的热变形最为严重,也最难控制,有内齿和内花键的汽车齿轮具体表现在内圆直径变小、内跨棒距缩小、齿距累积误差超差、椭圆度超差、轴向锥度超差等几个方面,如何降低组织应力造成的热变形是我们需要解决的关键问题。

汽车齿轮组织应力造成的渗碳或共渗淬火的热变形与原材料、锻造正火、最终热处理的各项指标的控制有关,本文主要从上述几个方面的质量控制方法进行阐述。

2 材料淬透性的控制

材料淬透性与产品最终热处理的热变形有很大的关系,这与淬透性高的材料碳当量、合金化程度高有关。合金元素除Co以外大部分都是可以提高材料淬透性的,淬透性高的材料合金化程度高,淬火时由奥氏体转化为马氏体过程中,合金元素的过饱和的固溶量大,晶格畸变大,合金元素的偏析程度也相对较大,晶粒容易粗化,这些因素都是造成产品组织应力大、热变形大的原因。但是材料淬透性也同样影响着齿轮的心部强度、使用寿命,材料淬透性值越高,齿轮心部强度越高,在这个方面与齿轮的热变形是一对矛盾体。如果我们对材料的淬透性宽度进行一定的限制,其热变形规律就能尽可能达到一致,在最终热处理之前就可以留出一定的变形公差,同样可以保证齿轮的精度。一般说来,对材料淬透性可以控制两个项目,一种是材料淬透性的绝对值,一种是材料淬透性的带宽。

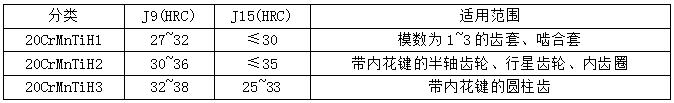

我公司目前材料淬透性采用端淬法检测,用两点法控制,即控制材料的J9和J15两点的端淬硬度值。表1是我公司生产的09半轴齿轮,属于带内花键的精锻直伞齿,材料为20CrMnTiH,我们分别用淬透性不同的两炉材料制造了两批该产品,其最终热处理采用渗碳淬火。从表中可以看出,淬透性高的材料,其制造的产品心部强度较高,但热变形量较大。

表1 09半轴齿轮最终热处理前后实验数据比较

综合考虑心部强度和热变形规律,我们可以根据带内齿和内花键的汽车齿轮承载能力及模数大小,制定相应的材料淬透性的宽度,以便于对齿轮变形的控制。现对汽车齿轮最常用的渗碳钢20CrMnTiH 进行举例说明,GB5216《保证淬透性结构钢》对20CrMnTiH淬透性可允许的范围是12HRC,如此高的波动范围难以满足汽车齿轮对材料淬透性的要求。我们通过对齿轮心部强度和热变形进行探索,制定了如表2的分档标准,使淬透性带宽控制在5~7HRC范围,减少并稳定了齿轮的变形。

表2 20CrMnTiH的淬透性带宽的分档标准

3 齿坯锻造及预备热处理的控制

齿轮锻造及预备热处理所形成的组织其均匀性和稳定性对齿轮最终热处理变形影响较大,因为原始组织不同,其比容就不同,在热处理相变过程中产生的尺寸变化也不同。

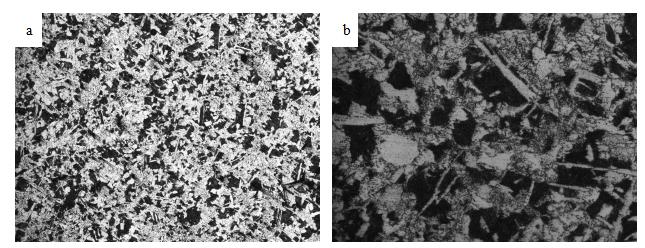

图1 魏氏组织和粒状贝氏体。a:100×;b:500×

图1是我公司生产的内齿圈锻造正火后产生的异常组织,材料为低碳合金钢20CrMnTiH。从图中可以看出,该材料在锻造正火后金相组织检验中发现有穿晶的魏氏组织和粒状贝氏体,并且珠光体组织粗大。其产生原因是锻造过程中始锻温度高,造成晶粒长大,形成了穿晶的魏氏体组织,在后续的正火工序中,由于产生组织遗传,高温过程中产生的魏氏体组织没有消除,并且正火工序不正常即中冷速度过快而形成粒状贝氏体。魏氏组织由于呈针叶状,在齿轮产品最终热处理组织相变时由于组织遗传会产生粗大的组织,造成组织应力过大,变形不均匀。图2就是该批产品渗碳淬火后形成的粗大马氏体组织,其变形超出了技术要求范围。

图2 产品渗碳淬火后的粗大组织500×

4 最终热处理的控制

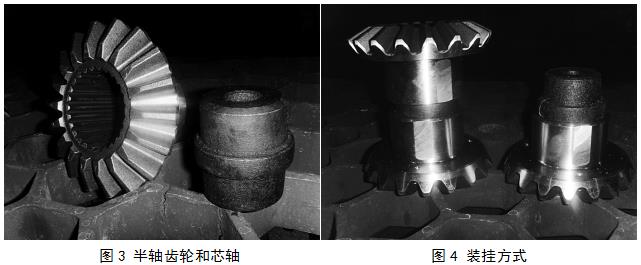

4.1 半轴齿轮装挂方式的控制

半轴齿轮属于带内花键的直伞齿,一般采用渗碳淬火工艺,由于其齿部呈伞状而与尾部不对称,造成内花键的缩量不一致,尾部的壁较薄,冷却速度快,其对应的内花键缩量大,造成了轴向的锥度,用花键塞规检验经常出现在尾部不能出头。因此我们设计了一种半轴齿轮的装挂方式如图3、图4,就是把半轴齿轮的尾部用芯轴固定,在后续的渗碳淬火时限制了尾部的内花键缩量。产品采用这种方法装挂后进行渗碳+油直淬+低温回火,花键塞规检测合格率达到95%以上,锥度指标控制在0.08mm以内,内跨棒距变动量、齿距累积误差均在-0.10mm以内,满足产品质量要求。

4.2 轮边减速器内齿圈渗碳淬火工艺的控制

我公司生产的轮边减速器内齿圈,其高度为230mm,直径为350mm,壁厚为28mm。该类薄壁大直径内齿圈为了防止其热变形,一般采用中碳钢制造,齿坯进行调质或正火后进行机加工,最终热处理采用软氮化工艺,由于软氮化加热温度低,可最大限度减少产品热变形。目前行业对重型商用车的载重量、使用寿命等要求越来越高,采用软氮化工艺制造的内齿圈由于其耐磨性、抗疲劳强度、使用寿命等方面的局限性,已不能满足使用要求。行业中采用低碳合金钢渗碳淬火工艺内齿圈替代中碳钢软氮化工艺内齿圈已成为一种趋势。

采用低碳合金钢渗碳淬火工艺内齿圈最大的制造困难在于热变形的解决,也是限制其实际运用最大的障碍。我公司率先开发了一整套新型的内齿圈渗碳淬火工艺,成功地解决了轮边减速器内齿圈热变形的问题,并处于国内领先水平。

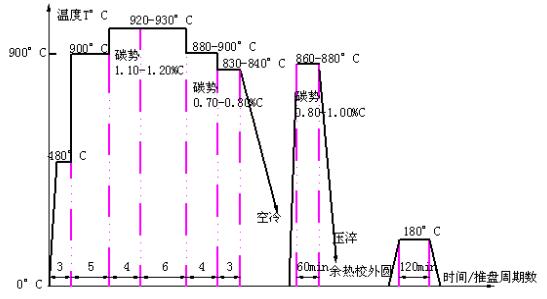

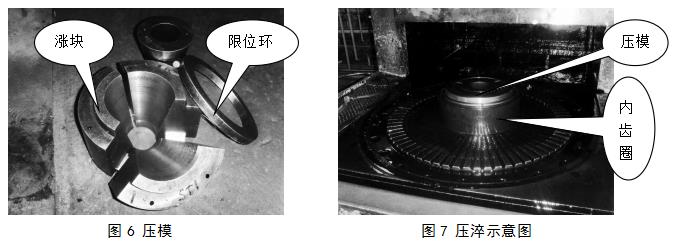

图5是内齿圈的渗碳淬火工艺,图6是压模结构图,图7是压淬示意图。渗碳后采用空冷,相当于二次正火,可以细化晶粒并使组织均匀化,为重新淬火做好组织准备,并且表面渗碳组织在空冷过程中析出碳化物,使奥氏体合金化程度降低,固溶度减小,后续淬火相变中,晶格畸变程度降低,残余奥氏体量减少,组织更加均匀,组织应力变小,从而导致热变形小。在压淬冷却过程中,限位环不仅起到导向作用,还对涨块扩张量进行精确定位,保证了内齿圈跨棒距变动量及轴向锥度。表3是内齿圈几种工艺方法的实验数据比较,从表中可以看出,渗碳压淬内齿圈可以保证产品的内跨棒距变动量在0.20mm以内,轴向锥度在0.12mm以内,可以满足使用技术要求。

图5 内齿圈渗碳淬火工艺

表3 内齿圈几种热处理工艺方法试验数据比较

5 内齿圈、半轴齿轮的热变形校正

5.1 内齿圈热变形校正

渗碳淬火轮边减速器内齿圈当椭圆度超差在0.25mm以内时,可以在油压机上进行校正,必须在压淬后回火前校正。因为产品在低温回火过程中,淬火马氏体转变为细致的回火马氏体,在晶界析出ε碳化物,屈服强度显著增加,产品的弹性变得较大,很难产生塑性变形,在冷压校正过程中校正的压力需要很大,校正困难且容易开裂,特别是对变形大、表面硬度高的内齿圈,冷压校正更加困难,校正的压力更大。考虑到这些因素,采取淬火后校外圆,充分利用工件内奥氏体尚未充分转变,残余奥氏体量较多(塑性较好),并且心部存在一定余热的条件下进行校正,产品容易产生塑性变形且压力不需过大。

5.2 半轴齿轮的热变形校正

半轴齿轮的渗碳淬火热变形主要表现在轴向锥度超差、跨棒距变动量大、齿距累积误差超差,造成花键塞规过规不能通过,其中轴向锥度超差占的比例超过80%,主要原因也是半轴齿轮的特殊形状造成。对于半轴齿轮的校正主要有两种,一种是芯轴限形二次加热淬火校正,一种是酸洗校正。

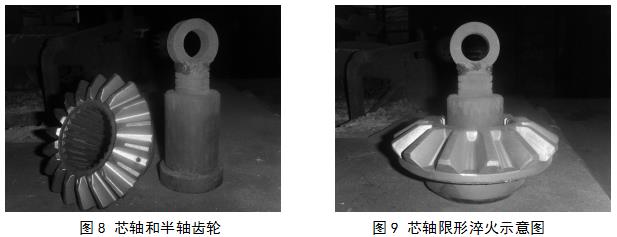

图8、图9是半轴齿轮芯轴限形二次淬火的示意图,当半轴齿轮出现轴向锥度、齿距累积误差超差时,就可以采用这种工艺方法。其加热设备一般采用盐浴炉、转底炉、箱式炉等类型的设备,其中转底炉、箱式炉要进行碳势控制加热,产品加热膨胀,很容易套入冷态的芯轴中,在油冷却过程中,产品内孔缩量及轴向锥度可以通过芯轴的精度进行较为精确的控制,可以将上述超差的技术指标进行一定范围的控制,以使产品达到技术要求。

半轴齿轮另一校正方法是酸洗校正,这种方法主要是针对轴向锥度超差的状况。半轴齿轮一般轴部壁薄,淬火冷却速度相对较快,因而容易产生轴向锥度,形成喇叭形口,造成花键塞规过规不能出头,轴部变形最大的部位在轴部端面附近。我们可以配制一种强氧化性酸对轴部端面进行腐蚀,以减小锥度变形。经过试验,我们觉得有两种酸的配方效果最好,一种是把水、浓硝酸、双氧水按4:4:2的比列进行配制,第二种是把浓盐酸、浓硝酸按7:3的比例进行配制。由于浓盐酸刺激性过大,我们采用第一种配方更为合适。酸洗校正半轴齿轮最大可以减小轴向锥度0.06~0.08mm,大部分由于锥度超差的产品可以校正。由于轴部外圆有0.15mm以上的磨削余量,酸洗对产品的损伤是微小的,对内花键的损伤经过喷丸清理后也不明显。酸洗后要进行180℃的去氢回火,回火后再进行喷丸清理。

6 结束语

我们通过对带内齿和内花键的汽车齿轮材料淬透性、齿坯预备热处理、产品的最终热处理以及对产品热变形校正方法的控制,大大提高了这几类产品的合格率及精度等级,满足了装车的使用要求。

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯