时间:2022-02-22来源:

前言:

因变速器中的零件副结构、配合方式等设计有区别,目前在变速器装配中采用的压装设备主要有气缸压装机、气压压装机、油压压装机、电动缸压装机等四种,不仅降低了劳动强度,保证装配质量,而且提高了装配效率,实现了装配线的自动化或半自动化流水的大批量作业。我公司可生产匹配于商用车、乘用车各种系列的变速器,品种多,前述四种压装机在我公司均得到很好的应用。

一、压装机压装基本要点

1.1 压装时不得损伤零件;

1.2 压入过程应平稳,被压入件应准确到位;

1.3 压装的轴或套应有适当倒锥,但倒锥长度不得大于配合长度的15%,导向斜角应不大于10°;

1.4 将实心轴压入盲孔时,在适当部位应有排气孔;

1.5压配前应在被压装零件副的配合表面涂上清洁的齿轮油或润滑剂,有利于减小摩擦系数,从而减小压配阻力;

1.6 被压配零件副的配合表面应清洁,并具有较低的表面粗糙度及较高的形状精度;

1.7 压装时,一定要依据计算出的压入力大小选择压床吨位,不得超负荷使用。

二、压装机吨位的选择

压装机吨位选择是否合理对压装的质量、操作安全、经济性有直接影响,吨位选择过大,则造成‘大马拉小车’形成资源浪费,甚至损坏产品质量,吨位选择过小,则造成‘小马拉大车’,即过载,在压装过程中产生爬行现象,甚至无法压到位,造成安全隐患,一般来说采用冷压工艺的压装机吨位应把握以下两点:

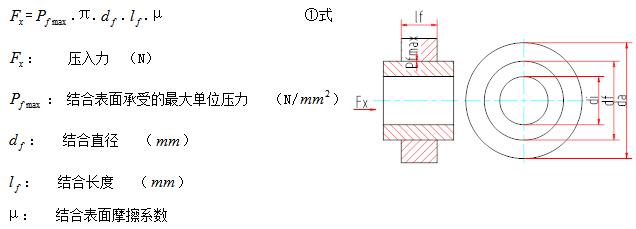

3.1根据零件副的材料、配合尺寸及最大过盈量等进行理论上核算出能顺利压装到位所需的最大压力,具体见下述计算公式;

:最大过盈量 (mm)

:最大过盈量 (mm)

:包容件与被包容件的材料弹性模量

:包容件与被包容件的材料弹性模量

:系数

:系数

:分别为包容件外径和被包容件内径(实心轴取

:分别为包容件外径和被包容件内径(实心轴取 =0)(mm)

=0)(mm) ![]()

V:泊松比

3.2 将上述计算出的零件副最大过盈量所需的压力再放大1.5~2倍即可作为实际压装时的压机吨位。

三、压装机的选择

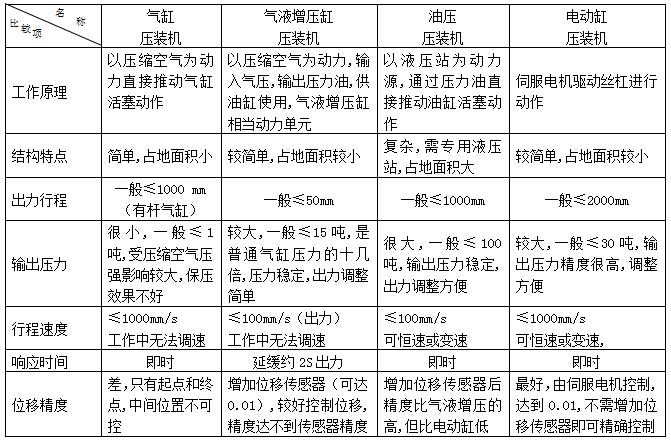

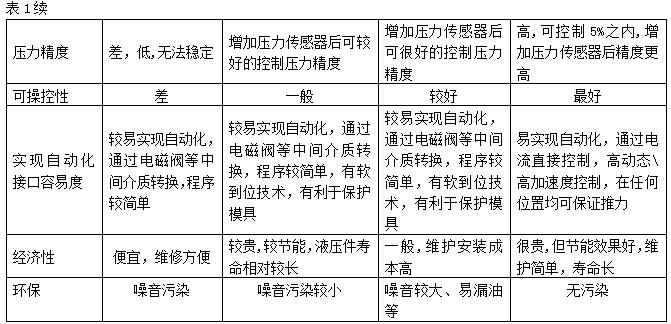

3.1常规压装机应用特点比较,见下表1所示

表1

3.2常规压装机在变速器装配中的应用场合

a、气缸压装机:过盈量很小、位置定位要求不精确、能能承受一定冲击力的情况下,如将拨叉轴衬套压入箱体;

b、气液增压缸压装机:过盈量相对较大(压装力要求较大,理论计算压力吨位≥10吨的建议不使用),且被压零件相对比较结实,到位后能承受一定过载压力,对现场5S有要求的情况下,如圆锥滚子轴承内圈与轴等配合;

c、油压压装机:过盈量大,且被压零件相对比较结实,到位后能承受一定过载压力,如盘齿与光轴配合

d、压力等控制要求准确、到位后不能承受过载压力否则被压零件易变形,如轴承外圈、油封与铝合金箱体配合

四、压装工艺设计及应用示例

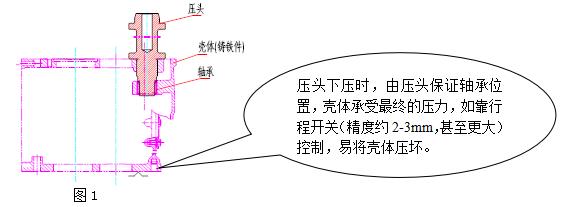

4.1压装时,压装机最好装备有灵敏度较高的压力传感器和位移传感器,不仅有利于保护工件,也有利于压装模具的保护, 图1所示为MSC-5S倒档轴轴承压装,由于使用的是普通压装机,压装最终位置依靠操作人员的经验及熟练程度(虽有行程开关,但因精度差等原因,实际使用效果不好),如控制不好,可能将壳体压坏。

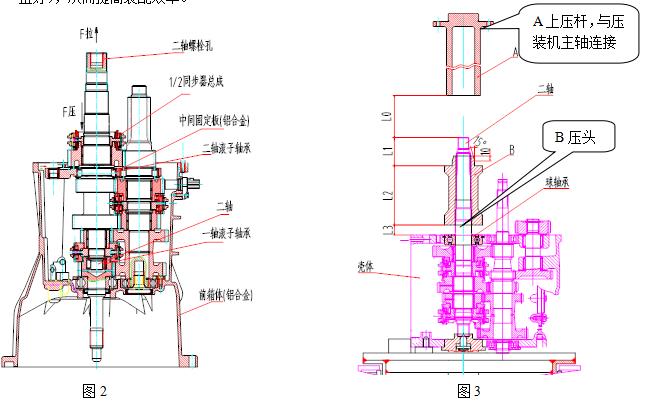

4.2 在轴上压同步器等零件时,应能找到可靠的受力发生点,图2为6T32的1/2同步器压装示意图,二轴在周向上由一轴滚子轴承、二轴滚子轴承进行周向定位,而此时的二轴轴向未固定,即有一定窜动空间(最终依靠二轴螺栓拉紧固定),由于一轴在1/2同步器总成前装配,因此压装时只能靠拉紧(图中F拉)二轴后再压1/2同步器(图中F压),从而将使力发生在二轴上,若将F拉取消,直接下压1/2同步器总成,则二轴因轴向无可靠受力点,最终可能将轴承、前箱体、同步环等压坏,有质量隐患。

4.3油压压装机的主轴行程速度比较慢,在设计压具时尽量避免减少空行程长度。下图为压装MSC-5S 二轴后轴承示意图,采用普通油压机,在出力压装前压头必须穿过图中二轴段长度(即L1+L2,长约190mm)。由于油压机行走速度很慢,若将A、B合二为一,则每次压装时,则主轴空行程为L0+L1+L2;若A、B分开如图示,则每次压装时,则主轴空行程为L0+L1(压之前,须将B手工放置好),从而提高装配效率。

4.4在壳体上压球轴承时(轴与轴承内圈、壳体与轴承外圈压装同时进行,如图3—MSC-5S壳体后球轴承的压配),下压具托起箱体及轴,上压具下压过程中壳体与轴同时受力,但到位后(保证零件相对位置正确的前提下)应保证受力发生在刚性较好的轴上,由于压到位后,因零件本身弹性变形造成压力猛然增大数倍,而壳体的刚性相对较差,无法承受而发生损坏,因此在设计时应合理设计模具,尤其是在未使用位移、压力传感器的压装机上。

4.5模具设计时与机器接口处应有一较大倒角(一般为15°),有利于压具被自动扶正,可以起到保护压具,同时能让被压入件精确定位,如图3所示,B压头的上端台阶处有10×15°倒角,在A下压时,B的台阶可自动被扶入A的孔中进行定位。

4.6压机若无位移、压力传感器时,零件压装是否被压装到位一定要体现在压具设计中。

结束语

压装机的类型、压装机吨位、压装机配置、模具等的设计是否合理对变速器的装配质量、效率、安全、使用成本等有较大的影响,但因涉及的要素较多,在实际应用中应结合零件副的配合过盈量、生产批量大小、被压装产品质量要求档次、环境空间等实际要求进行综合考虑。

下一篇:热处理工艺两种渗碳介质的比较

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯