时间:2021-12-21来源:金属加工

该文对现有插齿机行程位置调节装置的结构进行分析,并介绍改造后的调节装置。改造后的调节装置结构大大简化,安装使用都很方便,及时解决了生产难题,节约了委外加工和设备维修的成本,具有很好的实用性和经济性。

1 序 言

插齿加工前,需要根据工件轮齿的长度调节插齿刀的行程大小,同时还需要根据工件的高度调节插齿刀行程的上下位置。笔者公司有多台YK51160插齿机,其行程位置调节装置经常出现卡死,已多次更换原厂配件(每件配件需6000元),但使用寿命都较短。调节装置一旦出现卡死就无法使用,又得重新更换配件,且更换极为繁琐。

如果工件较短,可以垫高工件;如果工件较长,如不能向上调节插齿刀位置,就无法加工。公司一批工件急需插齿,又出现了卡死现象,无法抬高插齿刀,这批工件就无法加工。如果购买更换配件就会等待时间较长,无法满足客户交货期;如果委外加工,费用则需要93万元,因此公司亟待对原行程位置调节装置进行维修改造。

2 原调节装置结构分析

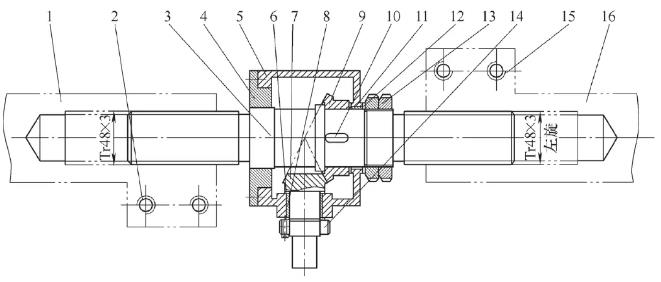

原行程位置调节装置(见图1、图2)是由带正反牙的双头螺杆、伞齿轮轴、伞齿轮、衬套、调整垫、箱体、箱盖、平键及螺母等零件组成,相当于一个一级伞齿轮减速机,其输入轴为伞齿轮轴、输出轴为双头螺杆。当需要调节行程位置时,先松开滑块连杆和曲柄连杆上的螺栓,再用扳手转动伞齿轮轴,通过伞齿轮带动双头螺杆转动,调节滑块连杆和曲柄连杆之间的距离,来实现插齿刀行程位置的调节,当调节到理想位置时拧紧滑块连杆和曲柄连杆上的螺栓,使双头螺杆锁死。

图1 原行程位置调节装置结构示意

1—滑块连杆 2—螺栓 3—双头螺杆 4—端盖

5—箱体 6、12—调整垫 7—伞齿轮轴 8、11—衬套

9—伞齿轮 10—平键 9—衬套 13—圆螺母

14—锁紧螺母 15—螺栓 16—曲柄连杆

图2 原行程位置调节装置

对经常出现用扳手无法转动伞齿轮轴即卡死的现象进行分析。伞齿轮啮合需要保证足够的齿面接触面积,对安装精度要求很高,装配时需要严格配调整垫。原行程位置调节装置是一个简易的伞齿轮减速机,既没有滚动轴承,也没有密封元件。即使保证了装配精度,伞齿轮轴带动伞齿轮在受力旋转时,需要克服径向和轴向的摩擦阻力,不仅传动效率大大降低,还会使摩擦面有磨损。摩擦面磨损就会使安装精度丧失,安装精度丧失会导致伞齿轮啮合不佳。由于没有密封元件,灰尘和油污很容易进入减速机箱体内,会加剧滑动轴承和调整垫的磨损;灰尘和油污进入轮齿,就会影响伞齿轮的正确啮合。因而,即使重新更换新配件,使用寿命也不会很长。

通过对原有结构分析,发现原有设计存在先天不足。如能改进结构,去除中间环节,直接用扳手使双头螺杆转动的话,出现卡死现象的可能性就会很小。

3 解决方案

为实现直接用扳手使双头螺杆转动,对原行程位置调节装置结构进行了改进(见图3、图4),除了保留双头螺杆外,去除原调节装置的其他所有零件,并将原有双头螺杆中间圆柱体铣为六方体,用开口扳手转动中部六方体就可实现双头螺杆转动。在维修时还发现,由于滑块连杆和曲柄连杆的内螺纹和双头螺杆的外螺纹经长期使用后磨损较大,通过拧紧滑块连杆和曲柄连杆上的螺栓,已不能使双头螺杆完全锁死。为此,增加了2个扁螺母,将中间的部分外圆和锁紧外螺纹车削加工成Tr48×3(左),使右端螺纹Tr48×3(左)向中间加长。

图3 改造后的行程位置调节装置结构示意

1—滑块连杆 2—螺栓 3—改造后的双头螺杆

4—扁螺母 5—螺栓 6—曲柄连杆

改造后的调节装置只需对原双头螺杆车削和铣削加工,再制作2个扁螺母,加工制作简单快捷,不仅成本低廉,安装使用也非常方便。当需要调节行程位置时,先松开滑块连杆和曲柄连杆上的螺栓,再松开2个扁螺母,通过开口扳手转动双头螺杆,来实现插齿刀行程位置的调节,当调节到理想位置时,再拧紧滑块连杆和曲柄连杆上的螺栓,最后再锁紧2个扁螺母。

图4 改造后的行程位置调节装置

4 结束语

经实践运用,改造后的调节装置安装和使用非常方便,从未出现卡死现象。操作人员对此大为赞赏,并建议对所有此型号插齿机的调节装置进行改造。这次维修改造成功,不仅及时解决了生产难题,节约了大量外协费用和设备维修成本,还从根本上解决了插齿机行程位置调节的难题。

标签:

![]()

上一篇:高性能齿轮摩擦与接触强度

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯