时间:2025-05-26来源:机械工程师 作者:涂伟

针对高精度渐开线直齿传动减速器中一项重要的回差精度要求,在满足其它条件的情况下,对各个传动齿轮的参 数进行计算,对齿侧间隙和公法线公差变动精细控制,为后期组装提供必要的理论依据。通过样机零部件和组装后的测量数据验证理论依据的正确性,保证最终减速器回差精度在理论上满足精度要求。

高精度方位减速器是一种应用于回转定位机械设备中的驱动装置,它通过精密齿轮传动驱动整机,达到精确定位并能精确地回到原来位置的目的,具有工作平稳、回转精度高等优点。我公司为用户研制一种高精度减速器,是用于定位机械系统设备的转定位的驱动部,是确定设备定位精确的部件,该减速器中的回差精度是衡量减速器性能的一项重要精度指标。由于受安装空间的限制,传统的少齿差行星结构的减速器无法满足要求,因此这次采用了渐开线圆柱直齿轮传动结构,中间用惰轮使得减速器变得更轻薄。

在渐开线圆柱齿轮传动机构中,影响回差的主要因素是啮合间隙和齿轮加工误差及其他误差引起的齿轮侧隙,由于影响整机回差的因素非常复杂,各种资料中都是针对少齿差行星结构的回差计算,为了保证本次高精度减速器的回差精度要求,本文对渐开线直齿传动结构中的齿轮参数进行计算,保证减速器的回转精度要求。

影响减速器回差的主要参数

回差是指输入轴反向转动时,输出轴在运动上滞后于输入轴的现象,也称“回程间隙”。

在渐开线圆柱齿轮传动机构中,影响回差的主要因素有:保证补偿制造误差和润滑的啮合间隙jn;公法线平均长度偏差引起的齿轮侧隙;中心距误差fa引起的齿轮侧隙;齿轮径向综合误差Fr引起的齿轮侧隙。

此外,还有轴线平行度误差、轴承精度(主要是游 隙)、齿轮与轴配合间隙等也不同程度地影响回差,但它们的 影响通常比较小,而且可以通过提高加工精度加以保证。

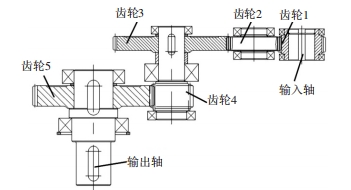

基本结构

由于空间受限,该减速装置采用了渐开线圆柱直齿轮传动结构减速器主要由上箱体、下箱体、直齿轮传动副轴承、密封件等组成,在箱体上设有螺塞及油塞等附件,减速器内部传动结构如图1所示。

图1方位减速器的结构图

该减速器装置在电动机和负载之间,输入轴与电动机输出轴连接,输出轴与负载相连。为了保证整机系统控制的准确性,除各种尺寸精度、传动精度外,还严格要求了传动回差精度要求,要求方位减速器整个系统折算到输出轴的的回差不大于5′。

减速器设计参数计算

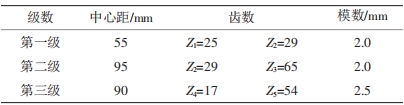

减速器的基本参数

根据减速器外形尺寸要求和结构,考虑用户要求原动机输入轴中心与减速器输出轴的中心距要求。调整各传动系统的基本参数 (同时必须考虑齿轮和轴及各个零部件的尺寸大小和强度,这里不做说明,按照机械手册上的计算公式进行即可)。

表1减速器齿轮基本参数

心距公差按±0.007; 减速器传动比i=29/25×65/29× 54/17=8.26。

回差分析计算

传动回差主要是一对齿轮副在同一齿的左右晃动量,即是齿轮副的齿侧间隙,齿侧间隙可通过中心距偏差和齿轮公法线偏差来控制。但是齿侧间隙又是保证齿轮能够 正常啮合传动的,所以要合理控制齿侧间隙。齿轮副最小侧隙:

式中:a1、mn为最小中心距偏差和模数;jnmin为最小侧隙,保证齿轮副的正常运转,jnmin一般在5~10μm之间,考虑齿轮副的工作环境和负载等因素,为了补偿由于制造、安装及温度变化而引起的尺寸变化,以及防止卡死,同时为了储藏润滑油的需要,取稍大值,本次为了统一计算,先取jnmin=8μm。齿轮副最大侧隙:

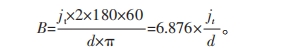

式中,Ts1、Ts2为主从齿轮的齿厚极限公差,可通过基本计算得出。 通过上述公式可以看出,齿侧间隙是由中心距偏差和齿轮公法线偏差来确定,但由于要求得最终的回差,所以要通过各级传动的齿侧间隙来计算回差(回转精度)确定最终设备的回差是否满足要求。齿轮副的齿侧间隙和回差的关系:

式中:B为回差; jt为齿轮侧隙弧长,jt =jnmin/cosα;d为从动轮分度圆直径。

上面所列式子及最大侧隙的计算公式分别计算出各级齿轮副的最大侧隙求出齿轮侧隙最小最大的弧长级齿轮副的最小侧隙jnmin=8则jtmin=jnmin/cosα=8.513。

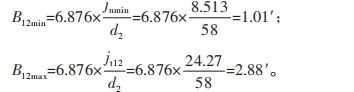

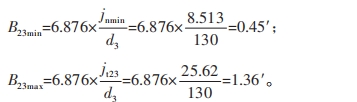

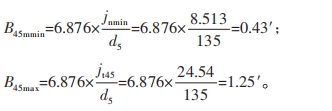

第一级齿轮副最大侧隙jnmax12=22.807,则齿轮侧隙最大的弧长jt12=jnmax12/cosα=24.27第二级齿轮副最大侧隙jnmax23=24.074则齿轮侧隙最大的弧长jt23=jnmax23/cosα=25.62第三级齿轮副最大侧隙jnmax45=23.058齿轮侧隙最大的弧长jt45=jnmax45/cosα=24.54,则单级直齿轮传动的 最小与最大的回差为:

第一级齿轮副回差:

第二级齿轮副回差:

第三级齿轮副回差:

为B=B12+B23+B45;Bmin=1.01+0.45+0.43=1.89′; Bmax=2.88+1.36+1.25=5.49′。理1.89′~5.49′,在全部齿侧间隙为最大时,回差大于5′,考虑设备条件和环境温度、负载润滑条件等在实际加工过程中通过控制制造精度和选配,控制最终回差值在3′~4′最为合理,所以在装配时要按中心距和公法线来选配。

公法线计算

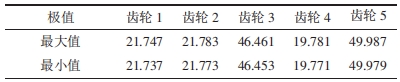

公法线用机械手册上的计算公式进行同时考虑加工设备精度,计算出各齿的公法线公差范围,如表2所示。

表2各齿轮理论公法线最大值和最小值要求

样机的组装

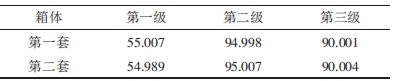

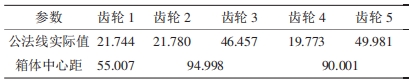

根据箱体和齿轮在加工过程中的精度控制,中心距值和齿轮公法线在极限位置时会影响最终回差的值,在组装前需要对箱体的中心距进行精确测量,确定各齿轮啮合的中心距,选配合适的齿轮公法线,经过测量箱体的中心距如表3所示。

表3测量箱体的中心距

从表3可以看出箱体上的中心距偏差较大,最多的相差近20μm,所以在确定了中心距的具体值后,需要选配级数 中心距/mm齿数模数/mm第一级55Z1=25Z2=292.0 第二级95Z2=29Z3=652.0第三级90Z4=17Z5=542.5 表1减速器齿轮基本参数侧隙图2所示。

图2 齿轮副侧隙

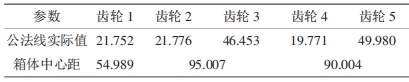

齿轮副侧隙表2各齿轮理论公法线最大值和最小值要求齿轮的公法线,减小之间的齿轮侧隙。齿轮公法线基本在中间值,其余都基本在中间值。由于回差要求较高,中心距最大和最小相差较大,如表4~表5所示。

表4第一套实际箱体和齿轮测量数据

表5第二套实际箱体和齿轮测量数据

两套组装好的减速器都先在额定转速下运转一段时间,转动平稳,再进行回差测试,测量方法是将减速器输入端固定,输出端和经纬仪相连固定,给减速器输出轴在一个方向上施加10Nm的力矩后,将经纬仪归零然后再将力矩施加到相反的方向上,经纬仪显示的数值即为减速器回差。经过几次不同位置的测量,两套设备的回差测量值均保持在3′~4′之间,样机合格。

结 语

根据高精度渐开线直齿轮减速器的要求进行了结构和回差计算,并通过实物进行检测,得出以下结论:齿轮公法线和中心距公差对齿轮副侧隙的影响较大,确定基本的中心距偏差后,充分计算出合理公法线的偏差范围,然后根据箱体选配齿轮公法线偏差范围,来满足减速器回差精度的要求,并且控制在一定的范围。样机也通过安装在回转设备上进行了整机精度检查,回转精度满足设计要求。

参考文献略:

标签: 齿轮传动

下一篇:齿轮减速器自润滑机构设计

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯