时间:2024-05-29来源:机械传动 作者:佟瑞庭,王云峰等

摘要 传动系统的稳定性直接关系到直升机的生存能力。战伤状态下润滑系统失效,干运转工况加速了齿轮表面损伤和破坏。齿轮干运转能力已成为衡量现代直升机的一项重要指标。回顾了齿轮传动系统干运转热分析的研究现状,从齿轮表面改性、涂层、表面结构处理、传动系统与润滑系统设计等现有提升齿轮干运转能力的方法以及试验研究等方面进行综述,总结了各种方法的应用现状,为该领域的研究和发展提供参考。

关键词 齿轮传动系统 干运转 涂层 表面处理 试验

0 引言

直升机因其高度的灵活性和机动性受到社会各界的关注,其在航空领域的地位不言而喻。由于直升机几乎没有滑翔能力,因此,作战过程中其生存力为各国军方普遍关注。润滑系统故障是影响直升机生存能力的重要因素,当直升机因润滑系统故障失去正常供油能力时,传动系统将会进入贫油润滑甚至无润滑状态,使传动系统处于干运转工况,此时,齿轮表面温度会急剧升高,导致齿轮强度下降,产生剧烈的黏着磨损,加速齿轮表面的损伤和破坏,导致直升机传动系统短时间内遭到严重破坏,以致失去传动功能,造成灾难性后果。

许多国家和机构针对直升机齿轮传动系统干运转能力的提升开展了大量的研究工作。美国早在20世纪70 年代就开展了相关干运转飞行试验研究[1-2],干运转工况下的飞行时间也得到了很大改善,从最初的7 min 延长到了1.5 h。此外,1993 年,卡门航空公司(Karman)对发动机内部齿轮以及相关附件进行了大量的干运转试验,结果表明,增加齿轮副侧向间隙、选用热强度高的材料以及设计应急润滑系统来保证传动部件有正常润滑状态下40%的供油量,可将传动系统的干运转能力提升到30 min[3]。

美国、法国和俄罗斯等国均对直升机有30~60 min 不等的干运转能力要求。UH-60“黑鹰”直升机、米17 直升机及AB139 直升机等主减速器的干运转能力均不小于30 min;EH-101、阿帕奇AH-64A 直升机主减速器的干运转能力达到了45 min以上。由于国防安全和国家利益关系,国外对于传动系统干运转技术严格封锁,因此,解决传动系统干运转能力问题只能通过自主研究。本文中回顾了直升机齿轮传动系统干运转热分析研究现状,从表面改性、涂层、表面结构处理、传动系统及润滑系统设计等现有提升齿轮干运转能力的方法以及试验研究等方面进行了综述,总结了各种方法的研究成果和应用前景。

1 齿轮传动系统干运转热分析

直升机齿轮传动系统失去润滑后进入干运转状态。干运转过程中,摩擦力显著增大,摩擦热急剧升高,材料热膨胀变形严重,从而易导致齿轮胶合卡死,失去传动功能。可以说,干运转工况下传动系统的生存能力很大程度上取决于传动系统的温度场和传动元件材料的热承载能力。因此,传动系统的热分析将为预测传动系统在干运转工况下的生存能力及传动系统设计提供指导。

刘志全等[4]以某直升机齿轮传动系统为研究对象,计算了给定润滑条件下传动系统的功率损失、对流换热系数和稳态温度场,结果表明,弧齿锥齿轮副为该齿轮传动系统中的最大热源,主动弧齿锥齿轮齿面温度最高,为危险零件;随后,他们在此基础上对该传动系统进行了无润滑条件下的瞬态热分析[5],结果表明,主动齿轮齿面是整个传动系统中温度最高的部位,在220 s 内,主动齿轮齿面温度上升了151 ℃ 。严宏志等[6]仿真分析了齿轮干运转齿面温度场分布及随时间变化的规律,结果表明,弧齿锥齿轮干运转初始阶段,随着啮合周期的增加,齿面温度急速上升,之后上升缓慢;同时,转速的增加导致了更显著的温升。杨攀等[7]基于热网络法建立了直升机主减速器中齿轮传动系统的温度场计算模型,提出了换向锥齿轮传动系统瞬态温度场计算方法,得到了该系统瞬态温度场分布;发现失油状态下传动系统的温度随时间剧烈升高,主动锥齿轮的温升相较于从动锥齿轮更加剧烈。

齿轮传动系统的温度场分析为直升机传动系统干运转的热分析提供了理论基础,通过温度场分析表明,主动齿轮齿面温度最高,为传动系统中的危险零件。因而,可以通过针对性地提升齿轮的工作性能来提高传动系统的干运转能力。

2 提升传动系统干运转能力的途径

齿轮传动系统是直升机减速器的重要组成部分,作为承受载荷和传递动力的载体,齿轮传动系统干运转工况下工作性能的提升直接影响到直升机主减速器的干运转能力。目前,提高齿轮传动系统干运转能力的主要途径有以下几种:

(1)通过表面离子注入技术提升齿轮传动承载能力,降低齿轮摩擦磨损。

(2)采用涂层技术改善齿面接触性能。

(3)通过表面织构化改善齿面润滑性能。

(4)调整齿轮齿侧间隙,允许一定的热膨胀量。

(5)优化润滑系统设计。

2.1 离子注入技术

离子注入是一项能够有效改善材料表面硬度、耐磨性和抗蚀性等性能的表面改性技术[8]。因此,离子注入技术被用于提升齿轮干运转的能力。美国海军实验室[9]将Cr离子和C离子注入到轴承,取得了明显的减摩效果;英国于20世纪60年代便开始将渗氮技术应用到工业齿轮;德国也于20世纪80年代初开展了离子渗氮技术应用,以获取高接触疲劳强度与弯曲疲劳强度的渗氮齿轮。

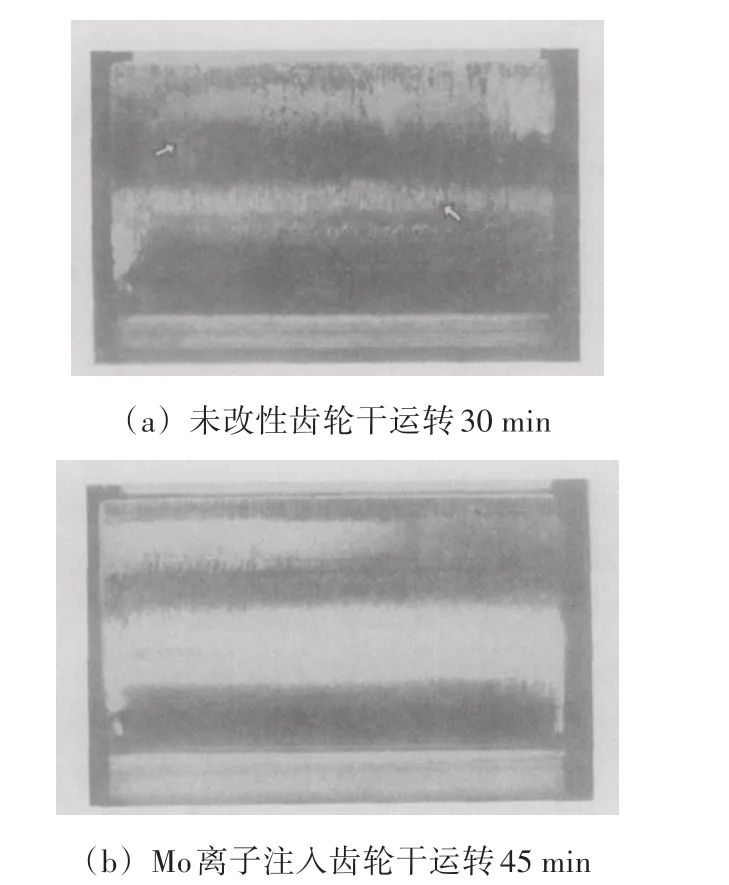

国内对离子注入技术也开展了相关研究。于敏等[10]用销盘试验机和齿轮试验机测定了Mo 离子注入量对齿轮钢摩擦副摩擦因数和磨损量的影响;结果表明,Mo 离子的注入对摩擦因数的影响较小,但可以大大降低磨损率;对比试验表明,未处理齿轮干运转30 min 后齿面产生显著的胶合现象,而Mo 离子注入齿轮经45 min 干运转试验,齿轮工作良好,齿面光整,具有很好的干运转性能(图1)。王钧石等[11]采用PSII 氮离子注入工艺对W18Cr4V 高速钢进行了氮离子注入,结果表明,注入层的硬度和耐磨性均得到了显著提高。蒋钊等[12]通过多种表面测试手段,研究了单∕双离子注入空间齿轮材料30CrMnSi 的真空摩擦性能,试验结果显示,经过5种不同元素的注入后,材料的硬度和耐磨性都有所提高,且双离子注入要优于单离子注入,其中,经过Ti++N+注入的试样硬度最高,因注入层生成了硬质耐磨相,表面粗糙度降低,具有较好的抗磨损性能。随后,蒋钊等[13]对空间机械的齿轮传动副材料进行了Ti++N+注入表面改性研究,考察了不同注入能量和剂量条件下材料的硬度和真空摩擦磨损性能,通过优选给出了最佳的离子注入工艺参数。王锦辉等[14]开展了相似的研究,发现N++Ti+注入的GCr15 和M50 轴承钢的耐磨性、耐腐蚀性以及抗接触疲劳性能都有显著提高。

图1 试验小齿轮齿面照片

Fig.1 Photos of test pinion tooth surface

2.2 表面涂层技术

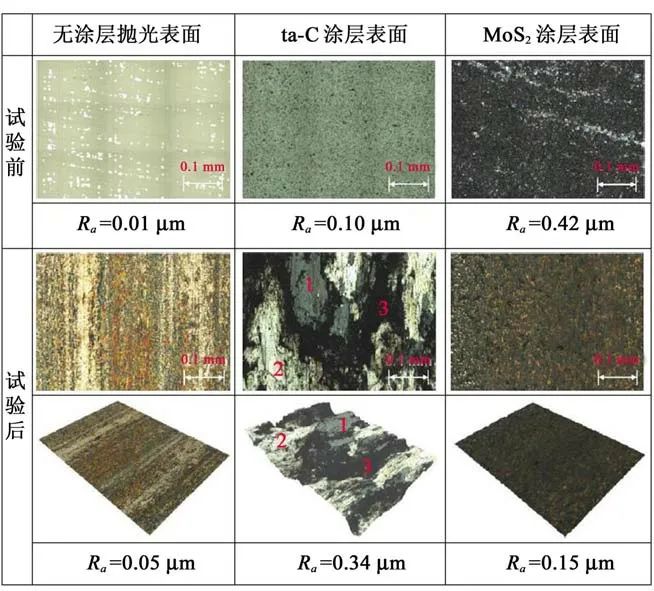

采用表面涂层技术在齿轮表面生成一种能够有效改善齿轮表面粗糙度以及微观结构的涂层,使齿轮具有良好的减摩耐磨性能,可以有效降低齿轮对润滑油的依赖。国内外学者在涂层摩擦学方面开展了大量的研究。Yilmaz等[15]通过双盘试验台对比研究了无涂层、ta-C 涂层以及MoS2涂层在高负载干运转下的摩擦性能,结果表明,涂层可以显著改善齿轮在干运转状态下的摩擦学性能;相对于ta-C 涂层,MoS2涂层具有更优异的润滑效果(图2)。Amaro[16]在FZG 机床上进行了双盘试验研究,评估了MoS2 ∕ Ti 涂层在工业齿轮中的摩擦性能,结果表明,溅射有MoS2 ∕ Ti 涂层的齿轮具有更低的摩擦因数,且承载能力显著提升。Martins 等[17]得到了与Amaro 一致的结论,同时,Martins 等通过对比试验指出,MoS2 ∕ Ti涂层应用于齿轮可显著降低其工作温度,轮齿之间的摩擦因数也有较大程度的降低。He 等[18]在齿轮吸收油膜的条件下进行了涂层齿轮干运转试验研究,20 min 的试验表明,MoS2 ∕ Ti 涂层齿轮可以显著降低轮齿间的摩擦,具有更高的传动效率,比未涂层齿轮提高约2.7%~3.1%。Dhanasekaran 等[19]在干运转条件下对齿轮施加1~2.5 N·m 不等的试验转矩,恒定转速800 r ∕min,持续试验直到齿轮破损或者达到20 万次循环,以此来研究含二硫化钼齿轮的磨损特性,结果表明,二硫化钼的加入提高了齿轮材料的密度、硬度和强度,提升了齿轮的耐磨性。

图2 测试前后表面粗糙度对比

Fig.2 Surface roughness before and after test

Fujii 等[20]在真空无润滑状态下对DLC 涂层直齿轮进行了摩擦磨损试验,发现氮化处理可以提高DLC 涂层的使用寿命,改善涂层的摩擦学性能。Jiang 等[21]在齿轮试验机上对沉积W-DLC 涂层的直齿圆柱齿轮进行测试,证实了W-DLC 涂层具有稳定的结构,可以有效防止齿轮产生裂纹,提高齿轮表面接触疲劳寿命。Krantz 等[22]对比研究了Me-DLC 涂层齿轮疲劳寿命,经过2.75 亿转次试验表明,涂层的存在使得齿轮的寿命提高了约6倍。

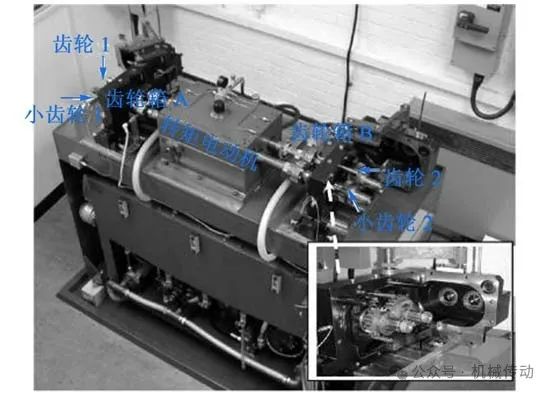

贾森等[23]研究了磷酸锰转化涂层对齿轮啮合温度的影响,通过对比试验研究发现,磷酸锰转化涂层可以有效降低摩擦副表面的摩擦因数,其表面微孔结构具有存储润滑油的作用,降低了轮齿表面摩擦温度。石万凯等[24]运用有限元方法计算了涂层类型、厚度以及载荷大小对涂层应力分布的影响,结果表明,涂层厚度对应力分布具有较大的影响。随后,他们对比评估了PVD 涂层(TiN,WC ∕ C 和DLC)在滑动接触下的摩擦学性能[25],研究发现,3 种涂层中TiN 的平均摩擦因数最高,WC ∕ C 和DLC 涂层具有比TiN 涂层更优的抗磨损性能;相较于TiN 涂层,WC ∕ C 和DLC 涂层更适用于高速和重型齿轮传动系统。程勇等[26]以航空齿轮材料16Cr3NiWMoVNbE 为基体材料,对比研究了Cr ∕a-C、a-C、B4C ∕a-C 涂层齿轮的摩擦磨损性能,确定了涂层的最佳厚度。其中,B4C ∕a-C 涂层具有最高的硬度以及最小的摩擦因数,可降低齿轮发热,提高齿轮的抗胶合能力,建议B4C ∕a-C 作为航空齿轮涂层。Moorthy 等[27]通过5 000 万次的恒转矩、恒转速齿轮接触疲劳试验(图3),研究了表面涂层齿轮的接触疲劳性能。结果表明,Nb-S 涂层齿轮的整体接触疲劳性能最好,其次是Balinit C 涂层齿轮,其表现出最小的微点蚀损伤,具有较小的齿形偏差。

图3 齿轮接触疲劳试验

Fig.3 Gear contact fatigue test

2.3 表面织构化

近年来,表面织构化技术已成为降低界面摩擦和磨损的研究热点,并在活塞环-缸套、机械密封、滑动轴承、模具、刀具等多个领域得到了应用,降低了接触表面的摩擦和磨损[28]。表面织构在减摩、抗黏附、抗磨损和减振等多个方面表现出良好的摩擦学性能。国内外学者针对织构化齿轮表面的承载能力以及摩擦磨损特性开展了相关研究。

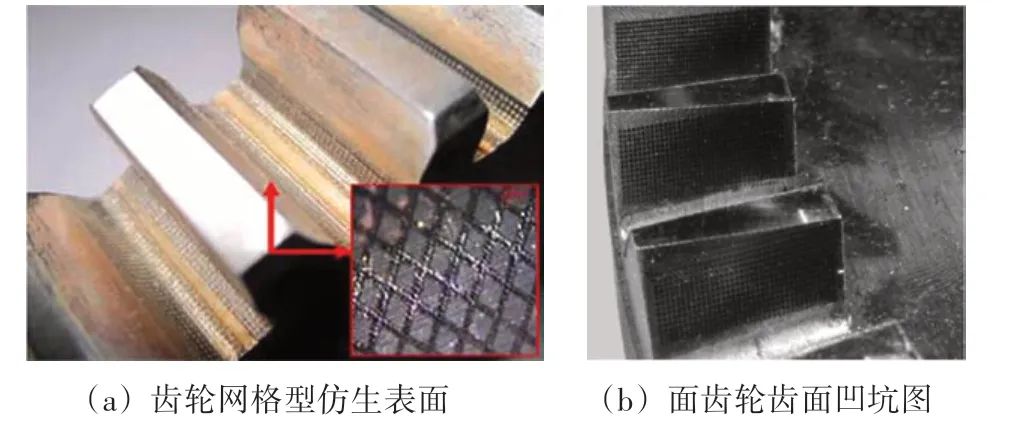

Etsion 等[29]通过在机械表面形成微凹坑状的规则表面织构,显著提升了摩擦机械部件的承载能力和耐磨性,理论和试验研究发现,与非织构化部件相比,表面织构可以大幅度减小摩擦因数。Kovalchenko 等[30]采用销盘式摩擦装置进行了摩擦学试验,研究激光表面织构对摩擦性能的影响,结果表明,在相似的工作环境下,与表面粗糙度相同的未织构化表面相比,激光表面织构可以显著降低摩擦因数。Greco 等[31]开展了微凹坑织构摩擦试验,研究表明,与非织构化表面相比,织构化表面的抗磨性能增加了3倍,同时指出,精心设计的织构可能是提高齿轮传动系统可靠性的一种有效的表面工程技术。呼咏等[32]用仿生圆柱滚子试件对滚的方法模拟齿轮副的啮合传动,试验表明,仿生齿轮的抗接触疲劳性能较普通齿轮提高了20%以上,仿生齿轮表面的微小仿生单元可以起到存储润滑油和存储碎屑的作用,从而改善了轮齿的润滑条件,降低了轮齿的磨损;同时,因织构的存在增大了轮齿的表面积,提升了轮齿的散热能力,这些因素的综合影响使得仿生齿轮抗接触疲劳性能提高。韩志武等[33-34]开展了织构化直齿圆柱齿轮的有限元仿真分析,结果表明,与常规的齿轮相比,表面织构化齿轮具有更低的固有频率和更小的变形量,表现出更好的齿轮动态特性。此外,韩志武等[35]采用激光图形雕刻加工实现齿根处的仿生表面形态(图4(a)),对比研究了仿生表面齿轮和普通齿轮的弯曲疲劳性能,结果表明,具有仿生表面形态的齿轮试件弯曲疲劳寿命较普通齿轮提高了1.06~1.42 倍,齿根处分布的织构形态对裂纹的萌生与扩展能起到一定的遏制作用,显著提升了齿轮整体的弯曲强度。

图4 织构化齿轮表面

Fig.4 Textured gear surface

不同的织构形状往往具备不同的减摩性能。汤丽萍等[36]1011采用FZG 齿轮抗胶合试验,对Magg 交叉织构和普通磨削纹理齿轮进行了效率损失测试,同时,对比研究了Magg 交叉织构、普通磨削纹理和激光表面凹坑织构的摩擦性能,结果表明,凹坑织构具有更小的摩擦因数。江鸳鹓等[37]以球面微凸体和微凹体为研究对象,构建了滑动轴承摩擦性能数值模拟计算方法,研究表明,相对于光滑表面的滑动轴承,带凹形球面织构的轴承承载能力和摩擦力均有所降低,带凸型球面织构的轴承承载能力有所提高。

此外,许多学者针对织构特征参数开展了一系列研究。Ramesh 等[38]分析了圆形凹坑直径从20~1 000 μm、凹坑深度从1~100 μm、凹坑密度在4%~63%范围内的减摩机理,发现载荷对织构深度具有决定性作用,载荷越大,凹坑深度应相应增大才能保证较小的表面摩擦力;因凹坑的存在,表面的摩擦力较未处理的表面降低了80%。汤丽萍等[36]1012分析了Magg 交叉织构深宽比、夹角以及分布密度等对摩擦性能的影响,给出了最优织构参数。何国旗等[39]研究了凹坑织构参数对齿轮润滑效果的影响规律(图4(b)),研究发现,凹坑直径取100 μm,深度取10 μm,对增加润滑膜厚度的效果最好。

2.4 增加齿轮齿侧间隙

传动系统温度场的分析表明,干运转状态下齿轮表面温度急剧升高,热膨胀造成齿轮齿侧间隙减小,最终导致齿面胶合失效。因此,可以选择合适的齿侧间隙来保持齿轮的热平衡状态,使干运转能力得到提升。贝尔公司[40]研制的AH-1S 主减速器在输入轴转速6 600 r ∕min、功率698 kW(84%最大连续功率)、旋翼轴拉力32 660 N、滑油进油温度稳定在110 ℃条件下进行的主减速器干运转试验表明,当输入锥齿轮的齿侧间隙为0.178 mm 时,干运转7 min后输入锥齿轮就失去间隙,主动轮轮齿剥落,从动轮与相啮合的附件传动齿轮齿面胶合破坏;当输入锥齿轮齿侧间隙增大到0.305 mm 时,干运转进行21 min后,输入锥齿轮只出现轻微擦伤。陈策等[41]研究发现,适当调整减速器输入锥齿轮的齿侧间隙和轴承径向游隙,允许齿轮和轴承具备一定的热膨胀量,可在高温下避免齿轮卡死或轴承抱轴现象。可见,通过计算因干运转温升导致齿轮侧隙的减小量,在设计阶段合理修正齿轮侧隙,是提升齿轮干运转能力的手段之一[42]156-162。

然而,齿轮侧隙如果设计过大,会造成齿轮啮合不良,加重周期变化带来的时变刚度冲击,导致冲击振荡加剧,增大速度波动幅值;此外,齿侧间隙严重影响了齿轮脱齿时间,降低了齿轮系统刚度,影响齿轮工作的品质和寿命[43-45]。因此,很多学者将目光转向了具有低热膨胀系数的新型材料,来寻求解决干运转问题的新方法。

研究学者常常利用热膨胀系数的加和性,将具有低热膨胀系数或负热膨胀系数的材料与具有高热膨胀系数的材料复合,得到热膨胀系数可调的复合材料。β-锂霞石因其具有较大的负热膨胀系数、较低的密度和良好的抗热震性[46]常被用来与其他材料复合,制备出具有负热膨胀系数或接近 “ 零膨胀 ” 的复合材料。Juarez 等[47]将碳化硅、玻璃化黏结材料和β-锂霞石在850 ℃进行烧结,制备了在室温条件下接近“零膨胀”的多孔陶瓷材料。García-Moreno等[48]利用热等静压工艺,采用传统的烧结方法将β-锂霞石与SiC 纳米颗粒复合,制备了一种在-150~450 ℃温度范围内具有低热膨胀系数的材料。Wang等[49]以含Mg 的铝合金AA6061 为基体,通过添加具有负热膨胀系数的β-锂霞石和具有较高机械强度的硼酸铝晶须,采用挤压铸造法,制备出了一种同时具有低热膨胀系数和高机械强度的铝基复合物。薛耀辉等[50]以玻璃为基质材料,将β-锂霞石、多晶莫来石纤维和玻璃粉按一定的比例球磨混合后,经冷等静压压制后采用高温真空烧结的方法制备了在150~400 ℃范围内平均线膨胀系数为1.67×10-6 K-1(<2×10-6 K-1)的复合材料,是一种潜在的轻质、低膨胀复合材料。除β-锂霞石外,还有ZrW2O8系列材料。彭卓玮等[51]以负热膨胀材料ZrW2O8与金属Cu 为原料,分别采用常规烧结法和热压法制备具有高热导率、低热膨胀系数的新型Cu 基复合材料Cu-ZrW2O8,较纯铜的平均热膨胀系数有很大程度的降低。

对于自身机械性能强度不高的材料而言,采用两相复合技术制备的复合物在降低热膨胀系数的同时,也会很大程度地降低其自身机械性能。因此,未来还需进一步探索低热膨胀系数材料的制备技术,在降低热膨胀系数的同时保证足够的机械强度,使其能够应用于齿轮的设计制造,来解决干运转过程中齿轮因热膨胀导致胶合失效的问题。

2.5 润滑系统设计

润滑系统设计要充分利用可循环的剩余润滑油或设计应急冷却装置,来达到延长干运转时间的目的。主要技术手段包括:设置应急润滑系统、应急冷却装置和油雾润滑技术[42]156-162。国外某型号直升机[52]在减速器内部设置有储油箱,通过相应的压力开关控制其工作状态;正常工况下仅起到储油作用,干运转工况下,其储存的润滑油则起到应急润滑作用。此外,AH-64 “ 阿帕奇 ” 减速器高速齿轮的内孔设置了油芯,在干运转状态下借助离心力作用,通过齿轮轴上的孔可对齿轮和轴承提供一定程度的润滑;A129 主减速器中设置了应急润滑油兜;SA365F 海豚、HAP∕PAH-2 虎、XCH-62A 以及国内直9[53]等直升机主减速器均设置了应急润滑系统。对于应急冷却装置[54],同应急润滑系统一样,减速器正常工作时该装置不工作,当减速器进入干运转状态,该装置则对减速器内部进行强制风冷以达到降低齿轮表面温度的目的。油雾润滑技术则是通过增压气泵和油气雾化喷嘴,充分利用剩余润滑油,在减速器内部制造油雾环境来延长干运转时间。NASA的报告中提到,将硫醚作为润滑剂用于气雾润滑,结果优于磷酸盐脂。同样,Morales 等[55]测试了在高负载条件下以1 000 r ∕min 的速度运行的齿轮箱内使用硫醚作为气雾润滑剂,试验表明,经过2 100 万转的运转,齿轮只表现出轻微的磨损。王典等[56]根据直升机传动系统干运转能力的要求,在油雾润滑状态下进行了销盘摩擦磨损试验,测定了不同添加剂对摩擦磨损性能的影响,并通过试验给出了最小喷油量,为干运转问题的解决提供了一种新的选择。

从增加直升机传动系统的储油结构出发,制备多孔自润滑材料也是一个新的方向。多孔聚合物润滑材料内部的多孔结构在常态下能够吸收并储存润滑油,而在工作状态下受到温度和接触压力的作用释放出润滑油,从而具有良好的自润滑性能[57]。赵华俊等[58]探究了多孔聚酰亚胺材料的储油、出油性能以及摩擦性能,并加工成角接触球轴承保持架,研究了其对轴承润滑性能的影响,结果表明,多孔含油聚酰亚胺材料具备良好的输送油液能力,可极大改善轴承润滑性能。闫普选等[59]制备了3种聚酰亚胺(PI)多孔含油材料,研究了PI 多孔含油材料的含油性能与耐热性能,结果表明,PI 多孔含油材料中的润滑油可以稳定析出并形成润滑膜,降低了摩擦因数;然而,较高的转速会使润滑油缺失,产生大量的摩擦热导致材料失效。潘炳力等[60]的研究表明,含油的聚双环戊二烯(PCDCPD)材料在中高速干摩擦条件下表现出比纯PCDCPD 材料更优良的减摩耐磨性能。唐慧霞等[61]制备了多孔超高分子量聚乙烯材料(PE-UHMW),研究了其摩擦学性能,结果表明,孔隙的存在能够提高PE-UHMW 存储油液和输出油液的能力,并且能够改善贫油润滑条件下的摩擦性能。张立保等[62]研究了孔隙直径大小对多孔材料摩擦性能的影响,结果表明,选择适当的孔径大小可以减小磨损,改善润滑状态。

3 试验研究

目前,国内外的主要干运转试验研究方式仍为 “ 试错法 ” ,通过不断地试验验证找出问题,针对问题进行设计改进。虽然齿轮试验能更真实地反映实际工况,但因齿轮试验的高成本和高时间消耗促使更多的学者选择了更简单更快捷的双盘试验来进行相关的试验研究,双盘试验装置已被广泛应用于齿轮相关问题的研究。

HÖhn 等[63]通过双盘试验和齿轮试验,对比研究了19 种合成润滑剂的摩擦特性,比较了双盘接触区和齿轮啮合区的平均摩擦因数,得出了一种计算方法,可通过相对简单和廉价的双盘试验结果预测齿轮啮合过程中的摩擦和功率损失。随后,HÖhn 等[64]利用FZG 双盘试验装置,系统地研究了表面粗糙度和表面织构对载荷和速度的影响,研究了Hertz 接触区域的平均油膜厚度和压力分布。Meheux 等[65]在双盘试验机上进行了滚动接触疲劳试验,在不同润滑剂条件下进行了纯滚动和滑滚比为6.7%的双盘试验,比较了疲劳寿命和表面剥落形态,讨论了添加剂在提高材料滚动接触疲劳性能中的作用,研究表明,纯滚动条件下含有洗涤剂和抗泡沫的润滑剂降低了试件的疲劳寿命。Ahlroos 等[66]采用双盘试验(图5)研究了表面粗糙度、润滑剂类型和表面处理对齿轮抗微点蚀性能的影响,结果表明,表面粗糙度对微点蚀的形成有较大的影响,此外,DLC 涂层以及碳氮共渗的表面处理有效减少了微点蚀现象的发生。Oila等[67]通过双盘试验,研究了材料、表面粗糙度、载荷等7 个因素对齿轮微点蚀的产生和扩展机理,结果表明,微点蚀的产生主要受接触载荷的控制,而速度则显著影响了微点蚀的扩展。Terrin 等[68]采用双盘试验装置对喷丸和未喷丸的17NiCrMo6-4硬化钢进行了滚动接触疲劳试验,试验未观察到喷丸导致接触疲劳寿命显著提高,表明喷丸强化过程中引入的残余应力对防止剪切载荷条件下的接触疲劳损伤未起到积极作用。Savolainen 等[69]使用双盘试验装置在不同负载条件下研究了一系列表面硬化处理的测试盘疲劳损伤现象,采用破坏性试验的方式,在大量的负载循环试验后观察表面下方的裂痕,找出产生裂痕的关键位置;建立了考虑硬度和残余应力影响的有限元模型,计算得到的关键位置与试验结果相一致。Prajapati 等[70]通过双盘试验机进行了滚动接触疲劳试验,研究了表面损伤和形貌参数之间的相关性;研究发现,表面形貌参数很大程度上影响了表面损伤,且在600万次循环的疲劳试验中,随着循环次数的增加,微点蚀现象逐渐严重;微点蚀现象的严重程度随着滑滚比的增加而增加。Rabaso等[71]利用双盘试验研究了各种参数对钢盘抗微点蚀能力的影响,研究表明,滑滚现象很大程度上导致了表面点蚀现象的发生,在较低滑动速度下同样会发生微点蚀现象;对试件施加载荷后,发现接触压力在1.5~2.5 GPa范围内不会影响材料抵抗滚动接触疲劳的性能;最后,研究了表面处理对钢盘抗微点蚀能力的影响,发现在大气压下进行热处理会导致氧化物的形成,削弱材料抗微点蚀性能,相比而言,低压热处理则消除了材料中的氧化物,具备较好的优越性。

图5 齿轮双盘试验

Fig.5 Twin disc test of gear

目前,采用双盘试验来模拟真实的齿轮接触被大多数学者所接受。双盘试验试件制作简单,可以提供更多的关于摩擦因数、润滑条件等局部信息,方便学者更好地理解齿轮失效的机理,已被广泛应用于齿轮相关问题的研究[72]。

4 结语

提高直升机齿轮传动系统的干运转能力是一个复杂的系统工程。主减速器干运转工况的发生主要是由于润滑系统的失效所导致,因此,可以从避免润滑油损失、增强主减速器零部件耐磨性能、提高主减速器耐高温能力、增加应急润滑系统或储油装置等方面入手,进行直升机齿轮传动系统的优化设计。由于主减速器传动系统复杂的结构,以上每种方法均存在自己的局限性,单纯依靠一种方法的改进难以起到较为明显的改善。如增加齿轮的齿侧间隙,将使减速器正常运转受到长期影响,得不偿失。为保证正常运转,可以制备低热膨胀系数的新型铁基材料,并基于该新材料的齿轮进行表面改性、添加涂层或表面结构处理,达到降低摩擦热和热膨胀变形的目的,从而提升直升机齿轮传动系统干运转能力。在以后的研究中,可以结合本文中所述方法中的两种或者多种来探求其协同效应,通过对其润滑机理的分析以及大量的试验研究来得到最优的组合。

标签: 齿轮传动

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯