时间:2023-11-28来源:金属热处理 作者:吕虎跃等

由于齿轮等工件在进行高压气淬时,受多层工件储热影响较大并且风速逐层递减,导致位于气淬室内中心及底层区域工件冷却较慢,难以满足齿轮心部的硬度要求。使用流体仿真软件对汽车齿轮高压气淬过程进行模拟仿真,对气淬室及工件垛进行三维建模并进行结构化网格划分和仿真模拟,并对气淬室进行了结构优化。结果显示,经优化后进口的高压气流向中心区域聚拢,使中心区域的来流速度提高 24% 左右,并提高此区域的冷却速度。随后对高压气淬室进行改造,采用试验验证,结果表明此方法有效可行。

在齿轮工作时,其需要足够的心部硬度来保证可以承受脉动冲击力和交变弯曲应力,使齿轮在传动中具有足够的强韧性。渗碳淬火工艺是提高齿轮表面硬度,强化齿轮承载能力的重要途径。其中淬火工艺将奥氏体转化为贝氏体、马氏体,来满足齿轮对各项指标的要求。传统的淬火工艺不仅污染严重且表面光洁度较差,不适合一些如汽车齿轮等高精密零部件。高压气淬工艺是利用高压力的气体通过风机形成强制对流,使零部件温度快速下降,达到组织相变目的,其具有以下优点: ①工件表面质量好,无氧化; ②淬火均匀性好,工件畸变小; ③淬火强度可控性好,冷却速度能通过改变气体压力和流速进行控制; ④生产率高; ⑤无环境污染。

在气淬过程中由于装炉工件较多,高压气体无法均匀地与各个齿轮进行换热,因此会导致出现同炉工件心部组织、硬度不均匀,甚至部分齿轮心部各项指标不合格、组织较差。提高气淬能力的方式可以通过提高气淬压力、气体流速等方式,但成本和周期较高。并且由于淬火介质处于湍流状态,零部件数量较多且内部温度难以测量,因此选择数值模拟的方式分析气淬过程中流场与温度场,指导气淬室的结构优化,提高气淬较差区域的零部件硬度和组织质量,达到提高同炉零部件组织与性能均匀性的目的。

本文以北京机电研究所有限公司生产的 WZSTQ- 60G 型渗碳高压气淬炉为研究对象,该炉具有 2 MPa 高压气淬能力,通过构建气淬室三维模型,进行网格划分并进行模拟仿真计算,分析气淬时流场与温度场,并优化气淬室结构与工装,提高汽车齿轮气淬工艺的均匀性。

一、汽车齿轮气淬试验

气淬试验

使用北京机电研究所有限公司研制的 2 MPa 高压气淬炉进行渗碳气淬试验,试验零件为汽车齿轮,材料为 18CrNiMo7-6 钢,模数为 5.556 mm,如图 1 所示。试验试件要求心部硬度大于 380 HV10。

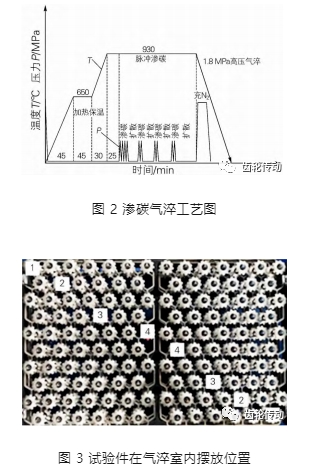

齿轮渗碳气淬工艺如图 2 所示,采用 930 ℃ 渗碳后 1.8 MPa 高压气淬。在气淬室内工件整体采用 9 层装料方式,每层共两个装料盘,总共装 18 个料盘; 每料盘装 65 个齿轮,共计 1170 个齿轮件,为具体分析每层工件的气淬均匀性,试验件摆放位置如图 3 所示。

试验结果分析

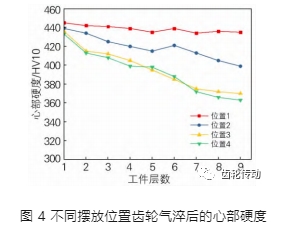

完成热处理工艺后,使用 240 ~ 2000 目的碳化硅砂纸对渗碳后的试样横截面进行研磨,并用金刚石抛光剂抛光,用 MH-60 型显微维氏硬度计测试齿轮试样心部的显微硬度。为保证数据的准确性,加载 10 kg,每个点的保持时间为 15 s,每个深度的硬度值测试 3 次,取平均值。采用 Zeiss Axio ScopeA1 型金相显微镜 观测齿轮心部组织。对齿轮试样进行切片制样,心部硬度检测结果如图 4 所示。

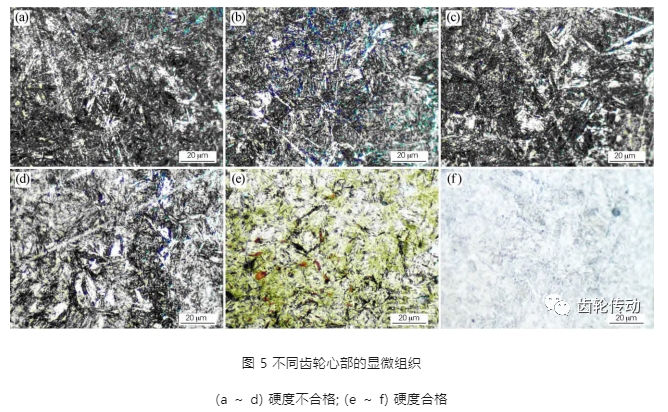

根据检测结果可知,位置 1 和位置 2 的全部工件心部硬度远高于工艺要求值; 位置 3 与位置 4 第 1 层至第 3 层的心部硬度最低值在380 HV10 以上,也符合工艺要求,但其第 4 ~ 9 层齿轮件的心部硬度值较低,处于最低工艺要求硬度值附近。图 5 是齿轮心部硬度合格与不合格的金相照片。可以看出,硬度合格的齿轮心部组织为马氏体与贝氏体,而硬度不合格的齿轮心部组织除了马氏体和贝氏体还分布了大量铁素体。根据 GB /T 38805—2020《重载齿轮热处理技术要求》,汽车齿轮心部组织可以存在少量贝氏体,但不能存在游离铁素体。

导致此问题的原因是,在高压气淬过程中 1、2 位置不同层工件和 3、4 位置的第 1 和第 2 层工件由于与高压气体接触较为充分,且受周围工件及工装的储热影响较小,因此冷却速度较快。而位置 3 和位置 4 的第 3 层至第 9 层的工件则受储热影响较大,且高压气流被逐层削减,导致其冷却速度较慢。本文将此两区域称为易冷区和难冷区,两个区域的冷却速度不同导致了工件气淬过程的不均匀性。本文将对气淬室结构进行优化,以此来解决因冷速不均而产生的不均匀性。

二、气淬室结构优化及数值模拟

气淬室结构优化及三维模型

增加冷却速度可以通过增加气体压力、增加气体流速、选择换热系数高的气体种类等。其中增加气体流速是较为简单和有效的方式,增加气体流速的方法可以通过提高电机功率、优化叶片结构、优化风道结构与增加导风结构等方式实现,但前几种方式对现有设备来说成本较高、实施较为复杂,而增加导风结构方式不仅成本较低、操作较为简单而且效果较为显著。根据试验可知,易冷区的工件心部硬度远高于规定值,而难冷区的工件难以达到,因此可以将高压气流通过导风装置重新分配,将更多的高压气流导向难冷区。并且难冷区主要在中心和底层区域,因此在气淬室的进风口增加斜向导流板,并且在工装设计风道,使高压气流能贯穿整体工件垛。

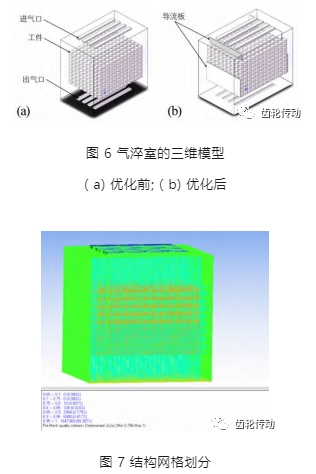

根据气淬室有效区的尺寸建立三维模型,为简化模型复杂程度,将齿轮模型简化为长方体,并忽略工装等影响因素。用等效面积法将进出风口设为 4 个进出口,结构优化前和优化后的气淬室三维模型如图 6 所示。本次模拟仿真过程属于流固热耦合分析,并且比例为 1∶1,因此模型尺寸较大,所以需要网格的质量较高。使用 Icem 软件对三维模型进行结构化网格划分,并设置相应的计算域。网格质量如图 7 所示,使用软件检查网格质量,结果显示网格质量良好。

数学模型

1) 连续性方程

式中: ρ 为流体密度; ux、uy、uz 为 x、y、z 方向分量。

2) 导热方程

式中: ρ 为流体密度,T 为温度,t 为时间,Cp 为流体比热容,kx、ky 、kz 分别为 x、y、z 方向的导热系数,Q 为源项。

3) 湍流动能方程

式中: ui 为沿 i 方向的速度分量; pr 为湍动能生成率; ηt 为湍流粘性系数; η 为流体粘度系数; xi 为 i 方向空间位置分量; k 为湍动能; ε 为湍流耗散率; σk 为 k-ε方程的湍流普朗特数。

结果分析

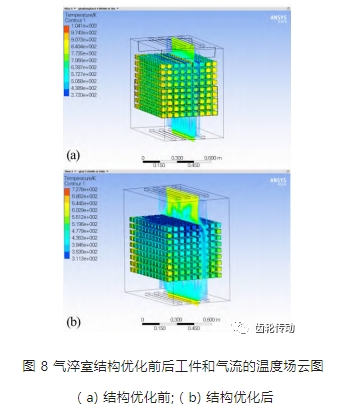

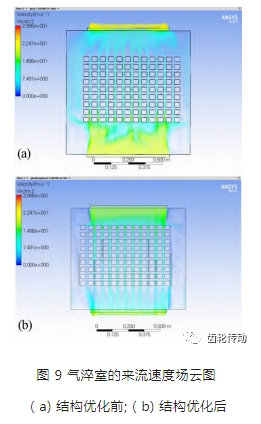

图 8 和图 9 分别是气淬室结构优化前后某时刻工件和气流的温度场云图和高压气流的速度场云图。从图 9 可以看出,高压气流通过工件垛时速度下降较快,且受储热热影响较大的内层工件与受潜热影响小的外层的区域间的流速相差不大。而从结构优化后的气流场云图可以看到高压气流向中心靠拢,提高了中心区域的来流速度。根据两速度云图对比,在结构优化前中心区域气体来流速度为 15 m /s,结构优化后气体来流速度为 18.5 m /s,增加导风装置难冷区来流速度提高了 24% 。

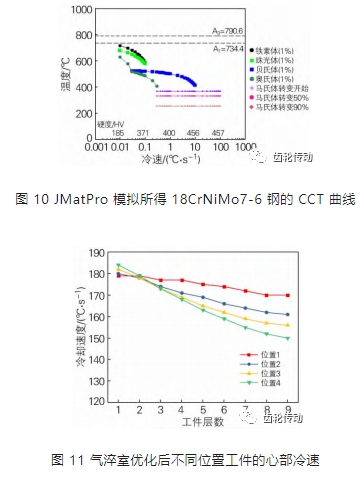

使用 JMatPro 软件对 18CrNiMo7-6 钢模拟 CCT 曲线,其结果如图 10 所示。根据图 10,如果在气淬过程中避免珠光体转变且硬度达到 380 HV10 以上,则需要满足冷速在 60 ℃ /min 以上。在使用 fluent 对气淬过程模拟时,间隔 1 s 输出数据 DAT 文件,采用后处理软件 CFD-Post 对模拟数据进行分析,对距离工件表面 20 mm 处( 约为齿轮心部硬度检测位置) 温度变化进行模拟检测,并计算冷却速度如图 11 所示。根据图 11 气淬室改进后工件心部的冷却图,可以得出在难冷区的工件心部冷速均在 140 ℃ /min 以上,且易冷区的工件心部冷却速度在 170 ℃ /min。可以推断,增加导流装置不仅可以提高难冷区的冷速,将难冷区的工件硬度提高至 380 HV10 左右,并且没有由于减少易冷区的高压气体流量而导致易冷区的工件冷速不足。因此,此次仿真优化设计可以实施在相应结构上以解决实际问题。

三、试验验证

气淬室结构改造

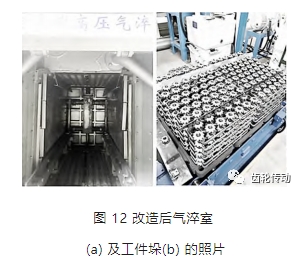

根据模拟优化的结果,将气淬室出风口加设导流板。先将导流板连接块焊接在气淬室上,再使用螺栓将导流板固定在连接块上,方便后期维护与拆卸,改造后如图 12 所示。在工件垛增加导流风道,使高压气体可集中在中间区域,提高中间区域的气体流速。

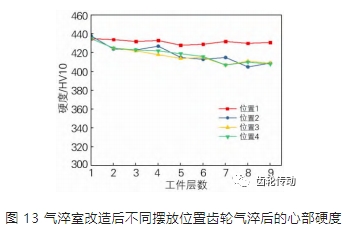

改造后气淬试验

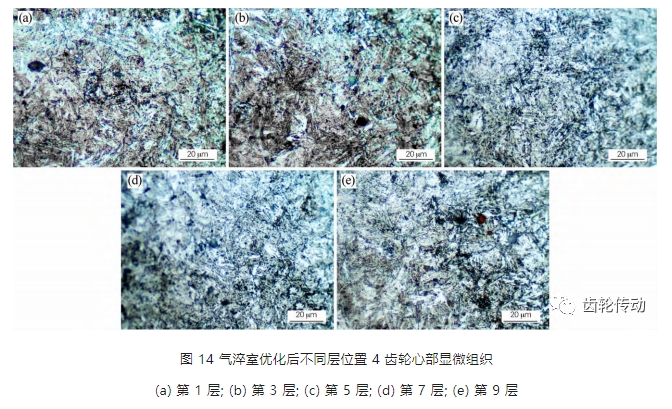

采用与最初气淬试验相同的试验条件与工艺曲线,试验件摆放位置也与初次试验相同。如图 13 所示,结构改造后试验齿轮心部硬度均在 400 HV10 以上,符合心部硬度大于 380 HV10 的指标。对第 1、3、5、7、9 层的位置 4 齿轮进行制样,使用 Zeiss Axio ScopeA1 金相显微镜观测心部组织,如图 14 所示,组织为贝氏体与马氏体,没有铁素体出现,符合组织合格要求。

四、结论

1) 当出风口流速小且工件层数过多时,部分置于气淬室中心和底层工件受储热影响较大,其会因为冷速不足出现大部分心部硬度不足,心部组织不合格。

2) 根据模拟仿真结果对气淬室进行结构优化,在进风口处增加导流板,并且在工装上安装相应的风道。中心区域的气体来流速度较优化前提高 24% 左右。

3) 对结构优化后的气淬室进行试验,试验结果表明,无论气流增强区还是气流削弱区的受检工件心部硬度值均在 405 HV10 以上,满足规定指标,且心部硬度值整体较为均匀。

参考文献略.

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯