时间:2023-11-09来源:燕青谈齿轮 作者:麻俊方

简介和目的

弧齿锥齿轮主要用于传递扭矩和速度,它们通常具有一定的角度,是一种常见的机械零部件。当其中一根轴在另外一个零件进行偏移时,这种齿轮被称为准双曲面齿轮。以上两种齿轮都是使用复合刀具进行制造的,通常的刀具包括作为固定的刀盘和可更换的条形刀条。对于干式切割,将由碳化物制成的棒状刀条插入刀头的槽中。最常见的设置包括一个刀条组中的内部和外部刀条,它将切口分布到两个切削位置。根据它们在刀头中的位置,刀片组的叶片被称为内部刀片(IB)和外部刀片(OB)。刀片容易磨损,当它们不能保持零件的几何公差时,它们需要从刀具头中取出,重新刃磨,并需要正确地重新安装及调整。

锥齿轮和准双曲面齿轮通常在六个独立轴的数控机床上加工。机床运动遵循基本机床的原理,刀具和工件之间存在复杂的运动关系。

对于锥齿轮及准双曲面齿轮的制造工艺,判断其加工工艺差异的方法在于其分度方式。对于非连续分度的端面铣齿加工工艺,刀具从固定的工件上切削一个接一个的齿槽,此后刀具退回,工件进行,然后切割下一个齿槽。对于连续分度的端面滚齿加工工艺,刀具分度与工件分度是同时关联的,它们在不同位置具有不同的相关关系。对于两种切削方法来说,存在两种齿面的展成方法。对于滚切法来说,工件的齿形由齿廓方向进行展成。作为速比≥2.5的齿轮副,被动齿轮采用成型法加工比较经济实惠。当采用切入法进行加工时,被动齿轮的进给方向由刀具进行直线进给。对于主动齿轮来说,由于齿面的附加运动,齿轮传动更加平稳。本文聚焦于端面滚齿切入和端面滚齿展成加工的比较。

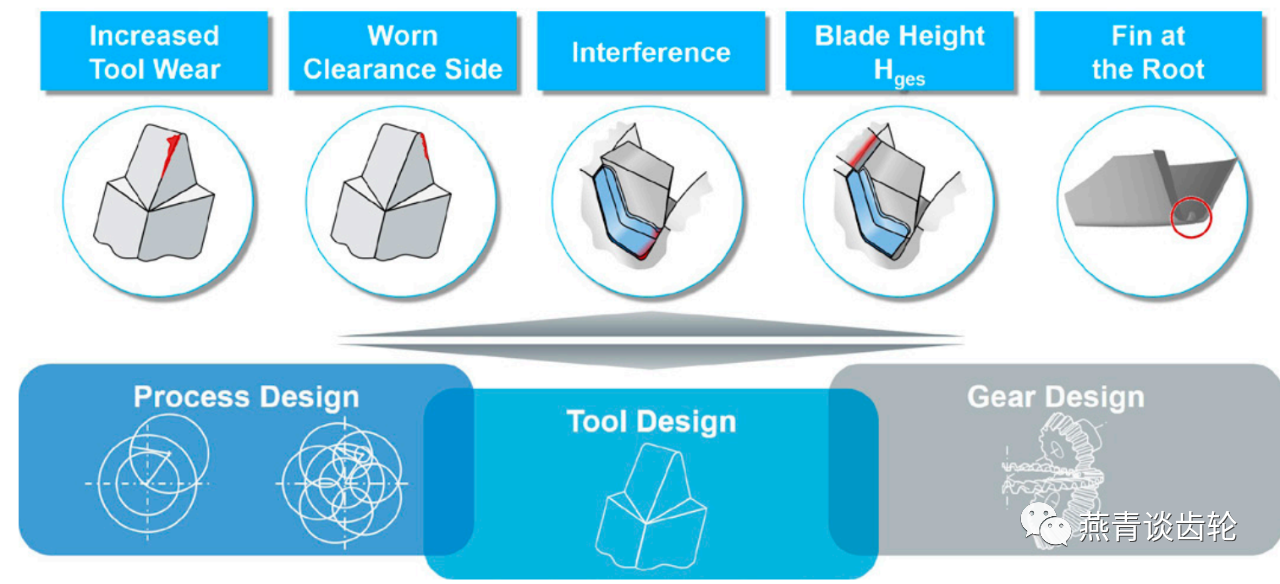

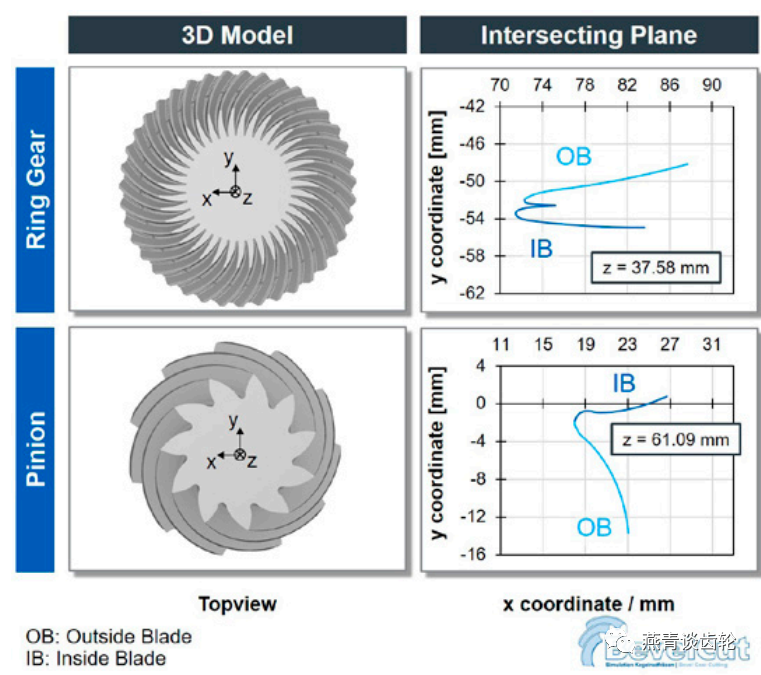

由于零件设计、由此产生的刀具几何形状和工艺设计之间复杂的相互作用,锥齿轮和准双曲面齿轮的制造提出了几个挑战。图1概述了机械加工过程中的常见问题。

图1 锥齿轮制造过程的挑战

沿着切削刃口和在此过程中改变铁屑的几何形状通常会导致不均匀的刀具磨损。刀具磨损增加的区域决定了零件质量,从而导致刀具更换、刀片重磨和加工过程中断。

通过内部和外部刀条,切削被分解到各自刀条的切削边缘,从而在刀条的间隙侧和相对的齿侧之间有足够的空间。因此,保证了良好的铁屑流和均匀磨损。然而,不良的刀具设计或不良的运动学参数会导致切削过程中间隙侧的干涉。这导致不利的切削条件,从而增加甚至灾难性间隙侧磨损。

对于端面滚齿加工来说,工具和对侧之间的干涉经常发生在工件的齿根和小端。内外刀条之间的交叉路径以及复杂的刀具修正都导致了齿形形状的意外变化,这不利于齿轮副的性能。

刀条的高度会影响刀具的重磨效率和刀具的磨损。如果刀条高度选择得太大,则会从磨损的刀条上磨出更多的材料。去除不必要的材料会使这个过程不经济。但是,如果刀条的高度太小,刀条的齿面或刀头就会接触到工件的表面。结果可能是损坏零件或刀具断裂,甚至是机床的灾难性故障。

不良的刀具设计或不良的运动学参数会导致工件根部的不完全加工。剩下的材料在根部以棱的形式伸出来。由于其尺寸小,棱边很可能在随后的热处理过程中通过硬化。脆性、硬性的颗粒会导致齿轮在后续加工或使用过程中失效。

本文所描述的锥齿轮和准双曲面齿轮制造的挑战可以通过工艺设计、刀具设计和齿轮设计来解决。由于锥齿轮和准双曲面的刀具、齿轮和工艺参数之间存在独特的相互依赖关系,因此在不改变设计的情况下,通常很难确定哪个参数的影响最大。此外,目前可用的设计软件只能提供关于设计变化的影响的定性输出。

现状和目标

由于需要解决锥齿轮和准双曲面制造中的挑战,本文的目的是证明刀具和工艺设计可以根据制造模拟的结果进行优化,本文所使用的软件薇BEVELCUT。在过去,相关的设计主要针对面铣削工艺,在本文中,首次对面滚削和面滚削进行了分析。

首先,本文介绍了锥齿轮切削的制造仿真方法。说明了平面穿透计算的基本操作方式。概述了当前的范围和特点,以及仿真结果,证明了该软件的能力。

下一步,通过模拟被动齿轮和主动齿轮的制造,分析了实验准双曲面被动齿轮设计的实例。所得到的特性将表明这两个零件的切削条件。

由于不同的特性代表了切削条件的不同方面,因此研究了个别模拟结果与切削现象之间的关系。在此基础上,推导出了纠正措施。

最后,根据研究结果,将工具和工艺数据适用于样本齿轮副。利用锥齿轮切削技术对优化设计进行了仿真,仿真结果验证并量化了这些变化的影响。

BEVELCUT的制造仿真

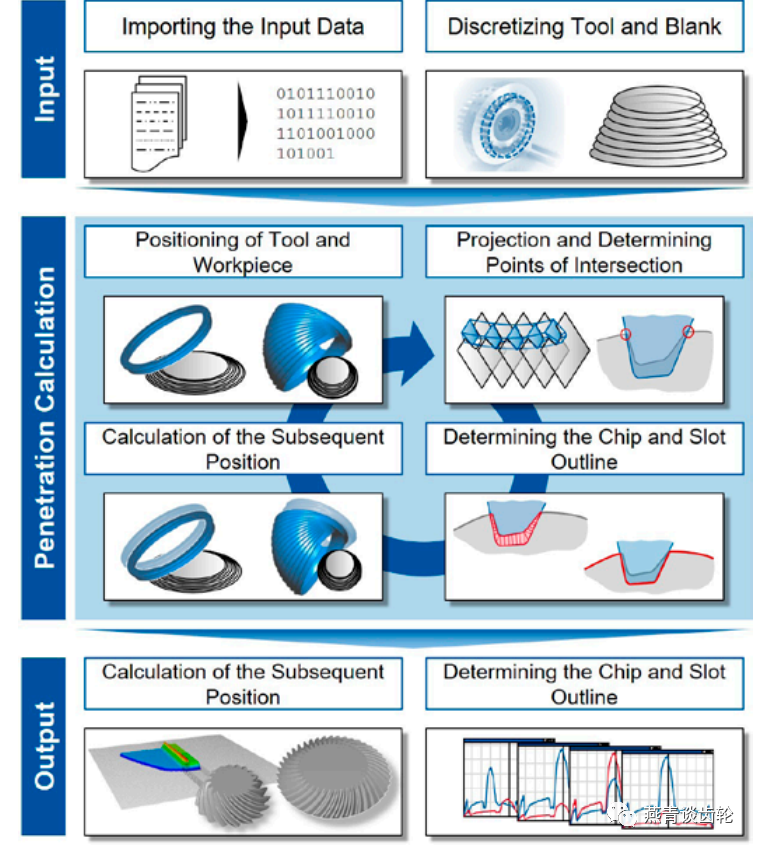

制造模拟BevelCut软件是由RWTH亚琛大学机床和制造工程实验室(WZL)开发的,过去主要用于分析端面铣削和切入过程。由于最近的创新,该项目的范围已经扩展到端面滚齿切削和切入制造过程。然而,作为基本原理的平面渗透计算对于所有的工艺方法都是相同的,如图2所示。

图2 BEVELCUT软件的仿真过程

从设计软件导入所有必要的数据后,由斜面表示的工件毛坯沿其旋转轴离散。因此,空白区用不同直径的圆形平面表示。刀具沿着其切削路径进行离散化。由此产生的包络体包括刀具的几何形状以及机床和过程的运动学关系。

切削过程计算的核心包括四个步骤。首先,需要根据时间,时刻正确定位工具和工件的关系。随后,将刀具轮廓投影到各个平面上,并确定工件和投影的刀具轮廓之间的交叉点。在这些交叉点的帮助下,可以确定铁屑的轮廓,从而确定新的齿槽的轮廓。这些信息,作为下一步的存储,工具和工件再次重新定位。重复这四个步骤,直到该过程结束为止。

所得到的工件几何形状以及关于未成形的三维铁屑几何形状的所有信息将作为后处理的一部分进行评估。对于整个过程中发生的每一次切削,芯片铁屑厚度hcu表示轮廓边缘上的一个点对机床的材料负载。类似地,展成的轮廓边缘的每个点也可以归因于一个铁屑长度lcu。铁屑长度lcu表示工具和工件接触的时间,因此,是一个过程中摩擦和热量的指标。机加工区域Acu结合了铁屑的厚度和铁屑的长度。这些值可用于每个刀条在每一个时间点对每个铁屑切割的程度。为了进一步压缩信息,还可以评估整个过程的最大铁屑厚度和平均铁屑厚度。基于这些信息,可以确定轮廓边缘上每个点在整个过程中的贡献的切削量。通过分析Ncu的切削次数,可以确定脉动荷载对齿轮疲劳寿命的影响。

目前,锥齿轮制造模拟模块可以模拟端面滚齿和端面铣削过程。同时还实现了切入方法和单分度方法。因此,该行业中常见的每一种组合都有代表。标准的齿轮轮廓以及所有的齿轮轮廓修改,如轮廓鼓形,齿顶修缘,和齿根修型以及它们的组合,允许复制每一个可能的齿轮设计。

分析结果

本文首先对一种汽车应用的齿轮副进行了仿真。在这个例子中,齿轮的设计和工艺都没有得到优化。输入数据如表1所示。

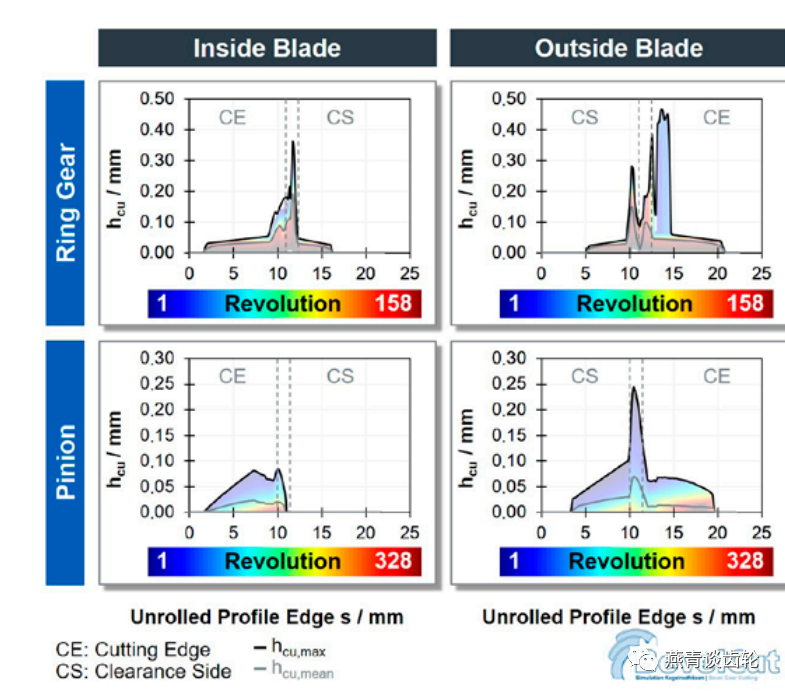

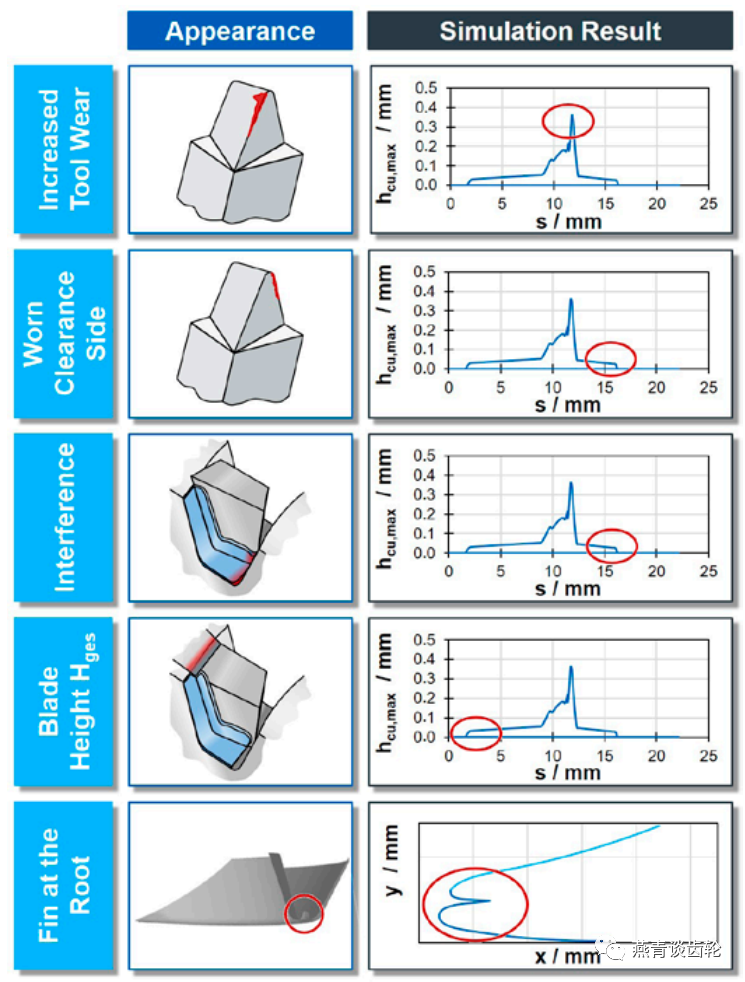

铁屑厚度hcu的分布如图3所示。对每一个切削,计算出不同的特性。颜色渐变表示从过程开始(蓝色)到过程结束(红色)的每个切削变化。叠加的黑线表示特征的最大值,而灰色的黑线表示平均值。

图3 hcu、hcumax和hcumean的铁屑厚度分布。

环形圈是用用于表示切入法制造的。外齿面的铁屑厚度hcu明显高于内齿面。两个齿面都有相当大一部分的间隙侧有助于加工。此外,在间隙侧的半径上显示了铁屑厚度hcu的高值。

对于通过滚切展成制造的小齿轮,外部齿面的铁屑厚度hcu值也明显高于内部齿面。然而,最大齿面铁屑厚度hcu,最大出现在齿轮的齿顶。外部齿面的间隙侧在很大程度上有助于机械加工。

总的来说,在主动齿轮和被动齿轮的切削过程中,铁屑厚度hcu的值变化很大。最大值主要出现在初始刀具旋转期间。然而,铁屑厚度hcu的过程是不同的。间隙侧的铁屑厚度hcu表明存在干扰。主动轮和被动轮之间的分布不同。对于这两个过程,外部刀条显示处于最临界值。

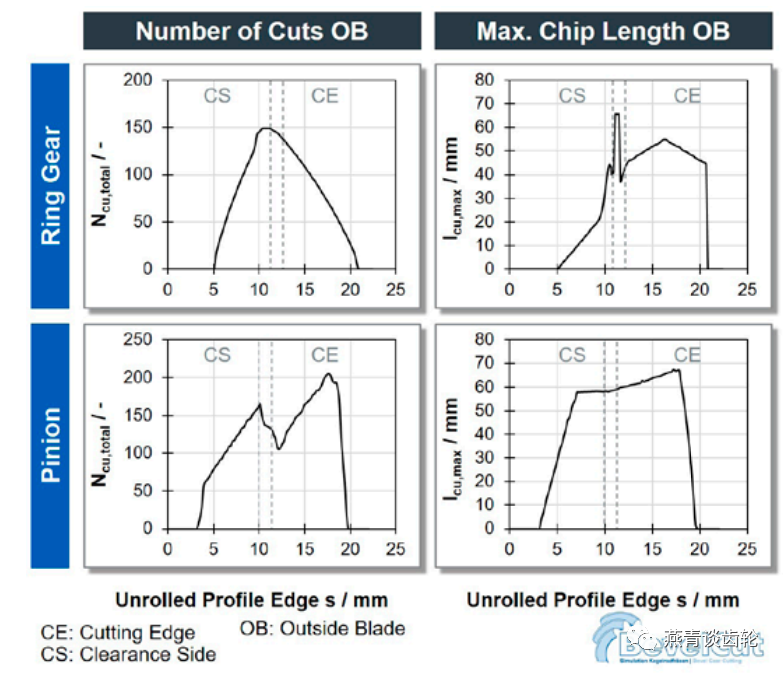

图4 Ncu和最大的切削长度lcumax。

图4集中于左边的切削数Ncu和最大铁屑长度lcumax,右边的最大为外部刀条,因为它是最关键的一个。在被动齿轮的顶端和在主动齿轮的切削齿顶的侧面达到的最大切割数Ncu。虽然齿圈齿轮有一个均匀的分布,但主动齿轮显示出一个更不规则的过程,有两个最大值。

最大铁屑长度lcu的最大峰值出现在被动齿轮的间隙侧半径处。然而,主动齿轮,机床上最长的芯片在侧面的切削边缘。间隙侧有助于被动齿轮的短铁屑,以及主动齿轮的长铁屑。

由于切削次数Ncu传递动态载荷信息,最高的脉动载荷出现在齿圈齿顶的尖端和主动齿轮齿面的切削边缘。铁屑长度lcu允许在过程中工件和工具之间的接触长度的结论。在加工小齿轮时,最长的接触发生在齿圈的间隙侧的半径和切削边缘的侧面。

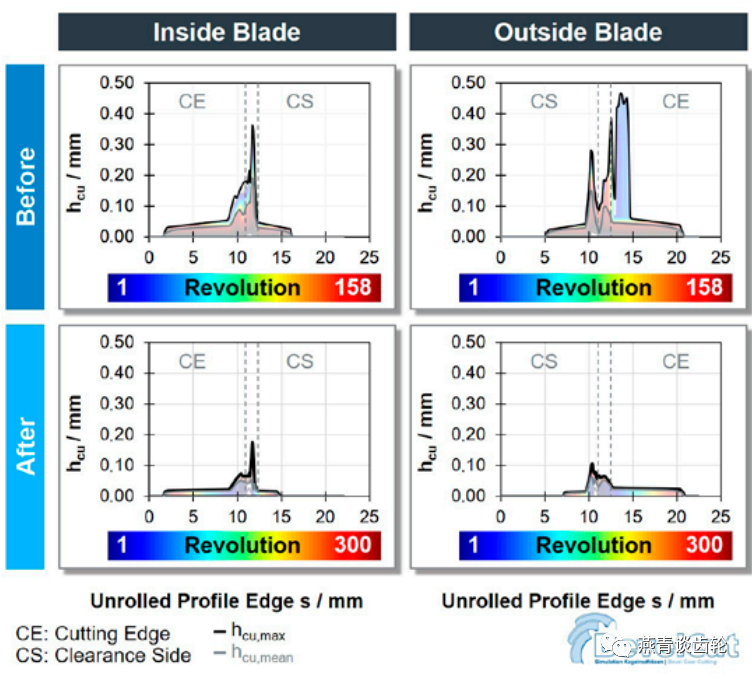

图5 对展成结果的工件几何形状的分析

图5中的三维模型显示了工件的总视图或单个齿面,包括由于制造造成的偏差。齿槽轮廓的细节在各个相交平面中可见。因此,可以很容易地检测到出现在被动齿轮根部的明显棱角,其尺寸可以被量化,主动齿轮的轮廓显示没有棱角。

应用建议

由于这些特性代表了切削过程,因此单个变量与切削现象之间的相关性是优化刀具和工艺参数是必要的。图6给出了切割现象和潜在特征的概述,其相关区域用红色圆圈标记。

图6 特性与切削现象的相关性

刀具磨损可能会受到许多参数的影响,如切削速度、刀具角度、刀具半径和进料。进料直接影响铁屑厚度hcu。铁屑厚度增加的hcu的区域以及陡峭的梯度或峰值表明刀具增加或不成比例的磨损的风险更高。纠正措施包括识别轮廓边缘的位置以及在过程中发生这些不规则的位置。通过相应地调整进料斜坡,可以影响铁屑厚度hcu。齿面的一般位置以及改变进给策略,如矢量进给或修正后的下降,都会影响铁屑负荷在内外齿面之间的分布方式。

通过间隙侧铁屑厚度hcu的存在,可以检测到干扰。它们通常很高,但只发生很短的时间。纠正措施包括调整刀片的位置以及非活动的刀具的几何形状。

是否需要调整刀条齿廓高度,可以通过铁屑厚度hcu在展开的轮廓边缘上的位置来确定。如果整个轮廓边缘有助于加工,建议增加刀片高度,以避免与齿轮台阶碰撞。如果模拟结果显示齿面边缘有很大的非活动部分,则建议降低刀条高度。然而,在调整刀条高度时,应考虑刀头设置期间的允许公差。

在分析结果的工件几何形状时,可以检测到根部的棱角。到目前为止,可用的设计程序提供了齿根几何图形的定性的、可视化的输出。目前,还没有详细的定量验证的可能性。避免棱角的纠正措施是调整刀条的位置以及调整刀具的几何形状。

工艺优化设计

对于优化,使用了与表1中定义的相同的齿轮设计。为了保持齿轮副的功能,齿面的几何形状必须保持相同,并且刀具和工艺的优化可能不会改变或干扰。由于大多数问题发生在被动轮上,因此重点是被动齿轮的仿真结果。

图7 被动齿轮铁屑厚度分布hcu、hcumax和hcumean。

图7显示了这些变化对铁屑厚度hcu分布的影响。刀条高度的增加导致和齿轮台阶工件表面之间的间隙增加。通过减少刀条宽度和间隙半径,较薄的刀具不再干扰间隙侧。通过对刀具内外位置的调整,铁屑厚度hcu在刀条之间的分布更加均匀。结果表明,最大芯片厚度hcumax显著降低,消除了干扰情况。

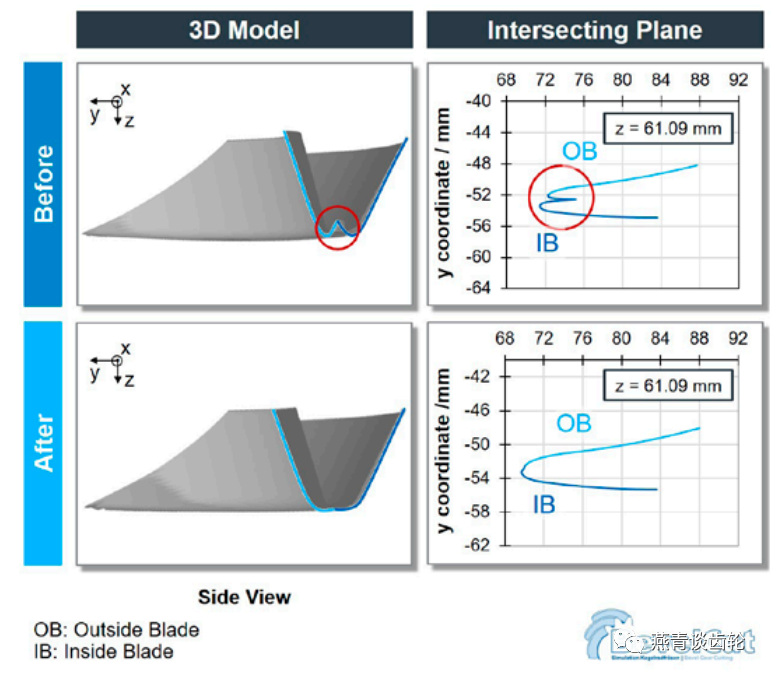

为了消除齿圈根部的棱角,对优化进行了进一步的修改。有和没有优化的齿圈的齿槽几何形状如图8所示。

图8 被动齿轮齿槽几何形状

然而,这些限制包括不再在段齿根处造成干扰,以及反弹,以及轮齿的厚度必须保持不变。由于刀条宽度不能增加以覆盖更多的齿槽宽度,因此名义点半径和刀片内外的位置需要再次被调整。这就降低了干涉的风险,从而导致内外叶片之间的切口分布更加均匀。因此,最大铁屑厚度hcumax被减少,棱边被消除。然而,这个例子也说明了制造中的挑战和关联现象限制了刀具和工艺设计可能变化的范围。因此,确定这些变化对切削特性和由此产生的工件几何形状的定量影响是很重要的。

总结和展望

本文介绍了制造仿真的操作模式和现有的调整范围。对采用端面滚齿加工和切入成型法制造的主齿轮和被动锥齿轮的切削特性进行了评估。建立了仿真结果与切削现象之间的关系。在此基础上,推导出了修正方案。仿真结果表明,刀具和工艺参数的优化是成功的。因此,首次对齿面加工过程进行了基于仿真的工具和过程优化。

在未来,制造模拟手段将通过工艺改进,如改进的切入法和滚削加工方法进行优化。量化各个相交平面的齿面棱边高度将有助于优化刀具设计。实现预测铁屑形成的算法将大大有助于分析上述挑战和切削现象。为此,需要一个有效的锥齿轮切削力模型

标签: 齿轮刀具

下一篇:花键孔零件磨齿精度保证的工艺研究

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯