时间:2023-11-07来源:机械工程与自动化 作者:李正等

风电行业的发展对风电齿轮箱提出了更高的要求,为了提高风电齿圈啮合的可靠性,对齿圈磨齿工艺参数进行了分析,确定了影响因素,并对不同砂轮线速度、砂轮冲程速度以及砂轮粒度磨削工艺下的齿面粗糙度和齿面硬度进行了测量,根据测量结果分析得到了各因素对齿面质量的影响规律。

风力发电是我国实现“碳中和”“碳达峰”目标的重要能源来源,近年来我国风电制造行业发展迅速,规模不断壮大,风力发电机组也在不断向海上风电、大兆瓦机组发展,同时对风力发电机组各零部件的寿命要求也在不断提高。齿圈作为风力发电齿轮箱中必不可少的重要零件,其加工精度与表面加工质量对于传动啮合的平稳性、可靠性具有重要影响。磨齿是齿圈精加工中的最后一道工序,目的是修正齿圈在热处理后的变形,保证齿面精度与光洁度。在磨削加工中,很多因素都对最终的齿面质量有影响,为了在风力发电这种载荷大且载荷不均匀的工况条件下,提高齿轮与齿圈啮合的可靠性,延长使用寿命,本文对齿圈最后一道精加工工序——磨齿工序进行了研究,并对磨齿工艺进行了试验,分析了齿圈齿面加工质量的影响因素,以有效提高齿面质量。

一、磨齿试验

磨齿试验参数选定:磨齿工序是通过安装在磨齿机上的砂轮,按照输入的程序和参数,对齿面进行精密磨削加工的工艺。目前风电行业为了保证磨齿后齿形与齿向精度,多选用进口品牌磨齿机,如Gleason-PFAUTER、NILES、 HOFLER 等。本次磨齿采用Gleason-PFAUTER P2400G磨齿机进行齿圈的磨齿加工,该磨齿机最大加工零件直径可达2500mm,适用于大中型风电齿圈加工。在齿圈磨齿时需要输入的参数有齿圈模数、齿数、螺旋角、公法线或跨棒距、齿形齿向修型参数、砂轮线速度、砂轮冲程速度及砂轮修整参数等。其中模数、齿数、螺旋角、公法线或跨棒距、齿形齿向修型参数决定了被磨削零件齿形齿向参数是否与图纸相符,并不决定零件磨削后齿面表面质量,因此选择砂轮线速度、砂轮冲程速度两个参数作为变量研究其对齿圈齿面表面质量的影响,并将砂轮修整参数调整为每齿磨削后修整,保证每齿磨削时砂轮的状态一致。同时,砂轮的粒度作为砂轮的重要参数也应被作为影响齿圈齿面表面质量的参数之一。

磨齿试验方案:根据实际加工情况,本次试验的影响因素设置如下:砂轮线速度v 分别取30m/s、35m/s、40m/s;砂轮冲程速度vf 分别取2500mm/min、3000mm/min、 3500mm/min;砂轮粒度分别取46目、60目、80目。对3个影响因素进行试验设计,试验方案见表1。

将待加工零件装夹在工作台上,对每个齿进行编号并做钢印标记编制程序进行磨齿,磨量设定为 0.05mm,分为半精磨与精磨,半精磨磨削量为每冲程 0.02mm,精磨磨削量为每冲程0.01mm,每组试验方案磨削3个齿以减少偶然因素的影响。

零件加工完毕后,为了更好地研究齿面表面质量,需要对齿圈进行线切割,制作齿形试样,切割时应注意齿面保护,并控制切断点尽可能靠近齿根,制作好的齿形试样如图1所示。

二、试验结果及分析

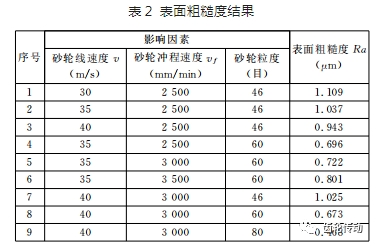

对表面粗糙度影响:齿形试样制备完成后,采用粗糙度测量仪对齿面进行测量,在齿形试样的左齿面和右齿面沿齿宽方向靠近齿面中间位置选取3个点,测量结果取6次测量的平均值,结果如表2所示。

从表2可以看出:当砂轮粒度和砂轮冲程速度一定时,砂轮线速度v越高,齿面粗糙度值越低,齿面越光滑,这是由于砂轮是由一个个大小基本相同的磨粒粘结而成的,每个磨粒可被看作一个切削刃,砂轮线速度低,单位时间内参与磨削的磨粒少,切削刃数量少,单个切削刃吃刀量大,塑性变形严重,零件表面会由于塑性变形产生沟槽,表面粗糙度差,当砂轮线速度提高时,单位时间内参与磨削的磨粒增多,切削刃数量增多,单个切削刃吃刀量减小,塑性变形减小,零件表面形成的沟槽深度较小,表面粗糙度变小,但砂轮线速度也不能无限增大,过大的砂轮线速度会使磨削表面产生大量的磨削热,有可能导致磨削表面烧伤甚至产生磨削裂纹;当砂轮线速度和砂轮粒度一定时,砂轮冲程速度越低,齿面粗糙度值越低,齿面越光滑,这是由于砂轮冲程速度增大后,单位时间内通过被磨表面的磨粒减少,每个切削刃磨削的范围变大,磨削力增大,从而加大塑性变形,齿面粗糙度变差,提高砂轮冲程速度在一方面会提高磨削效率,减少磨削时间,另一方面则会加快砂轮磨损,影响零件表面粗糙度,因此在实际生产时需要综合考虑;当砂轮线速度和砂轮冲程速度一定时,砂轮粒度越高,齿面粗糙度值越低,齿面越光滑,砂轮粒度表明了砂轮磨粒的大小,砂轮粒度越高说明砂轮磨粒越小,单位面积上的磨粒越多,参与磨削的切削刃数量越多,每个切削刃切削厚度越小,表面粗糙度好,但砂轮粒度越高,越容易发生堵塞,导致磨削热量不能及时被冷却液带走,易发生磨削烧伤。

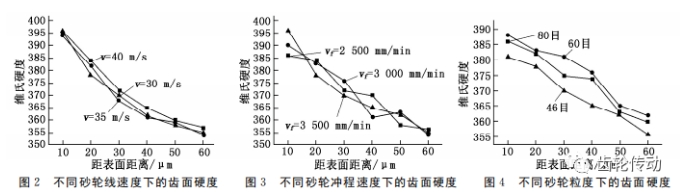

对齿面硬度的影响:使用显微维氏硬度计对齿形试样进行硬度测量,每个齿形试样测量3次,取平均值进行对比。砂轮冲程速度vf=2500mm/min、砂轮粒度为46目时,不同砂轮线速度下齿形试样的硬度测量结果如图2所示。砂轮线速度v=35m/s、砂轮粒度为60目时,不同砂轮冲程速度下齿形试样的硬度测量结果如图3所示。砂轮线速度v=40m/s、砂轮冲程速度vf=3000mm/ min时,不同砂轮粒度下齿形试样的硬度测量结果如图4所示。

由图 2~ 图 4 可以看出:齿面硬度在 HV354~ HV398范围内变化,并且随着与表面距离的变大而减小,与砂轮线速度v、砂轮冲程速度vf、砂轮粒度并无明显的变化相关规律。这是由于磨削加工会使零件表面发生塑性应变,产生加工硬化现象,从试验结果中可以看出硬化层深度大概在50μm~55μm 左右,硬化层的硬度大于基体的硬度,硬化程度约为11%左右。硬度测试结果也未发现有硬度异常的点,说明该次试验齿面磨削没有出现磨削烧伤而导致硬度降低的情况。

三、结论

通过对齿圈磨齿工艺进行分析,确定了磨齿试验参数,以砂轮线速度v、砂轮冲程速度vf 以及砂轮粒度为研究对象,通过不同参数的试验,研究其对磨齿表面粗糙度和表面硬度的影响。结果表明:砂轮线速度v、砂轮冲程速度vf 以及砂轮粒度对表面粗糙度有影响,对表面硬度无明显影响。本文研究为实际生产中的参数选择提供了依据,对制定合理工艺参数有重要的参考意义。

参考文献略.

标签: 齿圈磨削

免责声明:凡注明(来源:齿轮头条网)的所有文字、图片、音视和视频文件,版权均为齿轮头条网(www.geartoutiao.com)独家所有,如需转载请与本网联系。任何机构或个人转载使用时须注明来源“齿轮头条网”,违反者本网将追究其法律责任。本网转载并注明其他来源的稿件,均来自互联网或业内投稿人士,版权属于原版权人。转载请保留稿件来源及作者,禁止擅自篡改,违者自负版权法律责任。

相关资讯